一种异径接头组合管件复合成型模具的制作方法

1.本实用新型涉及挤涨和水涨成型模具领域,具体涉及一种异径接头组合管件复合成型模具。

背景技术:

2.不锈钢给水管应用广泛,在汽车船舶、建筑给水排水、地暖工程、城市燃气、太阳能供热、细雾消防等多个领域普及使用。其中,有一种不锈钢承插管件“异径接头”,按国家标准gb/t33926-2017中a.3表的结构及尺寸进行设计生产,统一结构及对配尺寸以保障市场对配流畅性。该异径接头组合管件常见生产工艺为机械挤涨成型和水涨成型两种方式。异径接头两端大小及口径不同,利用机械挤涨成型时双头扩张受力不均,往往会出现产品涨形不稳定,端头涨口长度不一致,废品率高;管件挤涨作业时,模具为硬磨擦成型,模芯及模具型腔容易磨损,模具使用寿命较低。而利用水涨成型时,水涨模中常见有几个缺陷:1、模具型腔错位,产品分型面有压痕、刮伤;2、涨形的管件对称度不高,外径有椭圆现象;3、产品端口有缩口、开裂现象,这会影响生产效率,降低生产成本,提高产品合格率。

3.现有技术中公开了一种水涨成型模具的专利,该实用新型公开了一种水涨成型模具,包括可相互扣合的上模和下模、与上模和下模相配合的注射设备,上模内设有膨胀成型上腔,下模内设有与膨胀成型上腔相匹配的膨胀成型下腔,注射设备伸入膨胀成型下腔与膨胀成型上腔内,膨胀成型上腔和膨胀成型下腔内设置有如下结构:沿轴向依次连通的第一通槽、第一斜形槽、第二通槽、第二斜形槽和第三通槽;第一通槽、第二通槽和第三通槽为直槽,达到可便于加工中间轮廓需要扩张的管材,以及可便于降低管材加工成本的目的,然而该实用新型仅使用水涨成型工艺,也无法适配对异径接头组合管件的加工成型。

技术实现要素:

4.本实用新型提供一种异径接头组合管件复合成型模具,解决对两端头大小及口径不同的异径接头进行复合成型的问题。

5.为了达到上述技术效果,本实用新型的技术方案如下:

6.一种异径接头组合管件复合成型模具,包括模板和模芯,模板包括上模板、下模板和凹模型腔,凹模型腔通过对称分型分别设置在上模板和下模板上,凹模型腔外沿轴线两侧分别设置有模芯,模芯包括芯头、芯体和芯尾,芯尾设置有进水端头,芯体内部设置有进水通道,芯头设置有出水孔,模芯与凹模型腔配合完成异径接头组合管件的复合成型。

7.本实用新型将凹模型腔对称分型分别设置在上模板和下模板上,方便模具凹模型腔制造加工,也方便异径接头组合管件传送加工;通过凹模型腔外沿轴线两侧分别设置的模芯,实现挤涨+高压水涨协同成形的方式,所生产的管件圆度高,内壁光滑,外壁无刮伤、拉痕。

8.进一步地,所述模板设置有若干个凹模型腔,上模板设置有导柱,下模板设置有与导柱相匹配的导套孔。

9.根据生产需要可设置单腔、双腔乃至多腔;上下模板配套设置的导柱和导套孔可防止挤涨水涨加工成型时的移位偏差,提高管件成型质量。

10.进一步地,所述凹模型腔包括涨形型腔、导向型腔和进料斜口,上模板和下模板通过导柱与导套孔相贴合后,模芯从进料斜口进入,沿导向型腔,配合涨形型腔对异径接头组合管件复合成型。

11.异径接头组合管件根据涨形型腔的凹模结构完成对应外形加工,模芯沿导向型腔的轨道运动,可确保其直线加工运动,减小加工误差,进料斜口对模芯进出模板型腔提供避让导向,避免模芯推挤端面的导向径顶尖角崩口,从而影响水涨密封性,刮伤模腔,导致产品擦伤。

12.进一步地,所述下模板还包括排气孔和排气槽,排气孔设置在涨形型腔内,通往下模板底部的排气槽。

13.异径接头组合管件中段骨包位水涨成形时密闭空间气体可通过排气孔、排气槽快速逃离模腔,保证骨包处的金属材料涨形时更贴近模板型腔,不会出现椭圆成形现象,成品圆度高。

14.进一步地,所述上模板和下模板还设置有基准孔和锁模槽。

15.上下模板上设有基准孔,配装上定位销以连接上下模板,合模状态下进行腔型同轴精锣精抛作业,确保分型面不错位;侧面设置锁模槽,方便锁紧模板。

16.进一步地,所述芯头包括回弹控制圆台体、芯头ⅰ段和芯头ⅱ段,芯头ⅰ段为圆柱形,芯头ⅱ段为台体形,柱形芯体端面与回弹控制圆台体半径最大的端面同心连接,回弹控制圆台体半径最小的端面与芯头ⅰ段一个端面同心连接,芯头ⅰ段与芯头ⅱ段半径最大的端面同心连接。

17.模芯设置了回弹控制圆台体,对管件扩口后出现的端口内翻现象进行工艺补偿,可使管件端口扩口后尺寸标准可靠,不内缩、不变形。

18.进一步地,所述回弹控制圆台体端面的最大半径小于柱形芯体的端面半径,回弹控制圆台体与柱形芯体连接后,在回弹控制圆台体半径最大的端面上形成环形的推挤端面。

19.模芯还设置了推挤端面提供对称推压力,两侧模芯朝模腔内同步推进,实现对称挤涨动作,提高管件内注水密封性,维持注水压强,涨形后管件对称度及圆度高,外壁光滑,菱角分明。

20.进一步地,所述芯头ⅱ段的外表面形成挤涨斜面。

21.模芯仅头部对管件端口做挤涨动作,减少了与管件硬磨擦的距离,其使用寿命更高。挤涨时异径接头组合管件端头顺着挤涨斜面外扩,直至管口平面与推挤端面相抵,此斜面保证管端外扩顺畅性,避免管件因瞬间外张剧烈变形而开裂。

22.进一步地,所述芯体内部设置的进水通道分为半径不同的两段,一段与芯尾相接,其半径大于与芯头相接的一段。

23.进水通道的半径分两段递减可增大注水压力,达到更好的水涨成型效果。

24.进一步地,所述芯头ii段设置若干个端头注水孔,与进水通道相通。

25.芯头ii段设置若干个端头注水孔为端头部位水涨形提供补强水涨力,可使管件靠端口侧的管壁涨形作业更快,更贴合模具型腔,管件涨形更饱满。

26.与现有技术相比,本实用新型技术方案的有益效果是:

27.本实用新型通过将凹模型腔对称分型分别设置在上模板和下模板上,方便模具凹模型腔制造加工,也方便异径接头组合管件传送加工;通过凹模型腔外沿轴线两侧分别设置的模芯,实现挤涨+高压水涨协同成形的方式,所生产的管件圆度高,内壁光滑,外壁无刮伤、拉痕。上下模板设置的配套设置的导柱和导套孔可防止挤涨水涨加工成型时的移位偏差,提高管件成型质量。模芯设置了回弹控制圆台体,对管件扩口后出现的端口内翻现象进行工艺补偿,可使管件端口扩口后尺寸标准可靠,不内缩、不变形;模芯还设置了推挤端面提供对称推压力,两侧模芯朝模腔内同步推进,实现对称挤涨动作,提高管件内注水密封性,维持注水压强,涨形后管件对称度及圆度高,外壁光滑,菱角分明。模芯仅头部对管件端口做挤涨动作,减少了与管件硬磨擦的距离,其使用寿命更高。芯头ii段设置若干个端头注水孔为端头部位水涨形提供补强水涨力,可使管件靠端口侧的管壁涨形作业更快,更贴合模具型腔,管件涨形更饱满。

附图说明

28.图1为一种异径接头组合管件示意图;

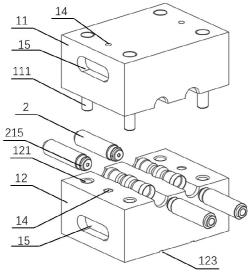

29.图2为一种异径接头组合管件复合成型模具示意图;

30.图3为一种异径接头组合管件复合成型模具(不含管件)示意图;

31.图4为一种异径接头组合管件复合成型模具的局部剖切示意图;

32.图5为一种异径接头组合管件复合成型模具的剖切示意图;

33.图6为一种异径接头组合管件复合成型模具(不含锁模槽和基准孔)示意图;

34.图7为一种异径接头组合管件复合成型模具(不含锁模槽、基准孔和端头注水孔)示意图;

35.图8为一种异径接头组合管件复合成型模具(不含锁模槽、基准孔和端头注水孔)剖切示意图;

36.图9为一种异径接头组合管件复合成型模具芯头示意图;

37.图10为一种异径接头组合管件复合成型模具芯头剖切示意图;

38.图11为一种异径接头组合管件复合成型模具芯头(不含端头注水孔)示意图;

39.图12为一种异径接头组合管件复合成型模具芯头(不含端头注水孔)剖切示意图;

40.其中,1表示模板,11表示上模板,111表示导柱,12表示下模板,121表示导套孔,122表示排气孔,123表示排气槽,13表示凹模型腔,131表示涨形型腔,132表示导向型腔,133表示进料斜口,14表示基准孔,15表示锁模槽,2表示模芯,21表示芯头,211表示回弹控制圆台体,212表示芯头i段,213表示芯头ii段,214表示出水孔,215表示端头注水孔,22表示芯体,221表示进水通道,23表示芯尾,231表示进水端头。

具体实施方式

41.附图仅用于示例性说明,不能理解为对本专利的限制;

42.为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;

43.对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解

的。

44.下面结合附图和实施例对本实用新型的技术方案做进一步的说明。

45.实施例1:

46.一种异径接头组合管件,如图1所示,复合成型模具,如图7、8所示,包括模板1和模芯2,模板1包括上模板11、下模板12和2个凹模型腔13,上模板设置有导柱,下模板设置有与导柱相匹配的导套孔,凹模型腔13通过对称分型分别设置在上模板11和下模板12上,凹模型腔13包括涨形型腔131、导向型腔132和进料斜口133,凹模型腔13外沿轴线两侧分别设置有模芯2,模芯2包括芯头21、芯体22和芯尾23,芯尾23设置有进水端头231,芯体22内部设置有进水通道221,芯头21设置有出水孔214,芯头21,如图11、12所示,包括回弹控制圆台体211、芯头ⅰ段212和芯头ⅱ段213,芯头ⅰ段212为圆柱形,芯头ⅱ段213为台体形,柱形芯体22端面与回弹控制圆台体211半径最大的端面同心连接,回弹控制圆台体211半径最小的端面与芯头ⅰ段212一个端面同心连接,芯头ⅰ段212与芯头ⅱ段213半径最大的端面同心连接。回弹控制圆台体211端面的最大半径小于柱形芯体22的端面半径,回弹控制圆台体211与柱形芯体22连接后,在回弹控制圆台体211半径最大的端面上形成环形的推挤端面。芯头ⅱ段213的外表面形成挤涨斜面。芯体22内部设置的进水通道221分为半径不同的两段,一段与芯尾23相接,其半径大于与芯头21相接的一段。下模板12还包括排气孔122和排气槽123,排气孔122设置在涨形型腔131内,通往下模板12底部的排气槽123。上模板11和下模板12通过导柱111与导套孔121相贴合后,模芯2从进料斜口133进入,沿导向型腔132,配合涨形型腔131对异径接头组合管件复合成型。

47.使用该模具具体工作过程如下:

48.上模板11上的导柱111导向进入下模板12导套孔121,上模板11和下模板12相贴合后,凹模型腔13开始贴合压紧毛坯管件;凹模型腔13两侧的模芯2同步进料斜口133进入,沿导向型腔132,芯头21利用挤涨斜面快速进入毛坯管件内孔,迫使管件口部整体外扩涨形;模芯2推行至毛坯管件的两端面与模芯2的推挤端面相抵,端头扩口动作完成;乳化液通过芯尾23的进水端头231进入管件内孔,高压水泵密封加压致使管件由内向外延伸膨胀,管件骨包处金属胀形贴合凹模型腔13;在注水加压的期间,两侧模芯2仍同步朝凹模型腔13内推移,在推挤及水涨双重作用下骨包成型到位。之后,水涨动作静止保压几秒,管件涨形完成。

49.实施例2:

50.一种异径接头组合管件复合成型模具,如图6所示,包括模板1和模芯2,模板1包括上模板11、下模板12和2个凹模型腔13,上模板设置有导柱,下模板设置有与导柱相匹配的导套孔,凹模型腔13通过对称分型分别设置在上模板11和下模板12上,凹模型腔13包括涨形型腔131、导向型腔132和进料斜口133,凹模型腔13外沿轴线两侧分别设置有模芯2,模芯2包括芯头21、芯体22和芯尾23,芯尾23设置有进水端头231,芯体22内部设置有进水通道221,芯头21设置有出水孔214,芯头21,如图9、10所示,包括回弹控制圆台体211、芯头ⅰ段212和芯头ⅱ段213,芯头ⅰ段212为圆柱形,芯头ⅱ段213为台体形,柱形芯体22端面与回弹控制圆台体211半径最大的端面同心连接,回弹控制圆台体211半径最小的端面与芯头ⅰ段212一个端面同心连接,芯头ⅰ段212与芯头ⅱ段213半径最大的端面同心连接。回弹控制圆台体211端面的最大半径小于柱形芯体22的端面半径,回弹控制圆台体211与柱形芯体22连接后,在回弹控制圆台体211半径最大的端面上形成环形的推挤端面。芯头ⅱ段213的外表

面形成挤涨斜面。芯体22内部设置的进水通道221分为半径不同的两段,一段与芯尾23相接,其半径大于与芯头21相接的一段。芯头ii段213设置若干个端头注水孔215,与进水通道221相通。下模板12还包括排气孔122和排气槽123,排气孔122设置在涨形型腔131内,通往下模板12底部的排气槽123。上模板11和下模板12通过导柱111与导套孔121相贴合后,模芯2从进料斜口133进入,沿导向型腔132,配合涨形型腔131对异径接头组合管件复合成型。

51.使用该模具具体工作过程如下:

52.上模板11上的导柱111导向进入下模板12导套孔121,上模板11和下模板12相贴合后,凹模型腔13开始贴合压紧毛坯管件;凹模型腔13两侧的模芯2同步进料斜口133进入,沿导向型腔132,芯头21利用挤涨斜面快速进入毛坯管件内孔,迫使管件口部整体外扩涨形;模芯2推行至毛坯管件的两端面与模芯2的推挤端面相抵,端头扩口动作完成;乳化液通过芯尾23的进水端头231进入管件内孔,高压水泵密封加压致使管件由内向外延伸膨胀,管件骨包处金属胀形贴合凹模型腔13;在注水加压的期间,两侧模芯2仍同步朝凹模型腔13内推移,在推挤及水涨双重作用下骨包成型到位。之后,水涨动作静止保压几秒,管件涨形完成。

53.实施例3:

54.一种异径接头组合管件复合成型模具,如图2、5所示,包括模板1和模芯2,模板1包括上模板11、下模板12和2个凹模型腔13,如图3、4所示,上模板设置有导柱,下模板设置有与导柱相匹配的导套孔,凹模型腔13通过对称分型分别设置在上模板11和下模板12上,凹模型腔13包括涨形型腔131、导向型腔132和进料斜口133,凹模型腔13外沿轴线两侧分别设置有模芯2,模芯2包括芯头21、芯体22和芯尾23,芯尾23设置有进水端头231,芯体22内部设置有进水通道221,芯头21设置有出水孔214,芯头21,如图9、10所示,包括回弹控制圆台体211、芯头ⅰ段212和芯头ⅱ段213,芯头ⅰ段212为圆柱形,芯头ⅱ段213为台体形,柱形芯体22端面与回弹控制圆台体211半径最大的端面同心连接,回弹控制圆台体211半径最小的端面与芯头ⅰ段212一个端面同心连接,芯头ⅰ段212与芯头ⅱ段213半径最大的端面同心连接。回弹控制圆台体211端面的最大半径小于柱形芯体22的端面半径,回弹控制圆台体211与柱形芯体22连接后,在回弹控制圆台体211半径最大的端面上形成环形的推挤端面。芯头ⅱ段213的外表面形成挤涨斜面。芯体22内部设置的进水通道221分为半径不同的两段,一段与芯尾23相接,其半径大于与芯头21相接的一段。芯头ii段213设置若干个端头注水孔215,与进水通道221相通。下模板12还包括排气孔122和排气槽123,排气孔122设置在涨形型腔131内,通往下模板12底部的排气槽123。上模板11和下模板12还设置有基准孔14和锁模槽15。上模板11和下模板12通过导柱111与导套孔121相贴合后,模芯2从进料斜口133进入,沿导向型腔132,配合涨形型腔131对异径接头组合管件复合成型。

55.使用该模具具体工作过程如下:

56.上模板11上的导柱111导向进入下模板12导套孔121,上模板11和下模板12相贴合后,凹模型腔13开始贴合压紧毛坯管件;凹模型腔13两侧的模芯2同步进料斜口133进入,沿导向型腔132,芯头21利用挤涨斜面快速进入毛坯管件内孔,迫使管件口部整体外扩涨形;模芯2推行至毛坯管件的两端面与模芯2的推挤端面相抵,端头扩口动作完成;乳化液通过芯尾23的进水端头231进入管件内孔,高压水泵密封加压致使管件由内向外延伸膨胀,管件骨包处金属胀形贴合凹模型腔13;在注水加压的期间,两侧模芯2仍同步朝凹模型腔13内推移,在推挤及水涨双重作用下骨包成型到位。之后,水涨动作静止保压几秒,管件涨形完成。

57.相同或相似的标号对应相同或相似的部件;

58.附图中描述位置关系的用于仅用于示例性说明,不能理解为对本专利的限制;

59.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1