一种压缩机机身底面加工工装的制作方法

1.本实用新型涉及零件加工领域,尤其是一种压缩机机身底面加工工装。

背景技术:

2.工装即工艺装备,它指的是在制造过程中所用的各种工具的总称,在零部件的加工过程中,常常需要用到工装来对工件进行固定,工装的好坏会直接影响加工效率和加工精度。在压缩机机身的制造过程中,需要对机身的顶面和底面进行打孔和攻丝,由于机身形状的特异性,现有工装中采用定位柱和压板的组合难以对机身进行准确的定位和夹紧,加工效果不理想,质量不达标。

技术实现要素:

3.为解决上述机身定位和夹紧的精度不足,无法保证机身位置度的问题,本实用新型的目的是提供一种压缩机机身底面加工工装,通过第一底部定位单元和第二底部定位单元定位机身的底部,通过侧面定位单元定位机身的左右方向,通过侧方定位单元定位机身的前后方向,并通过纵向夹紧单元、侧面夹紧单元和侧方夹紧单元将机身夹紧,保证机身的位置度。

4.为本实用新型的目的,采用以下技术方案予以实施:

5.一种压缩机机身底面加工工装,包括:定位部分和夹紧部分;

6.定位部分包括:用于从下方定位机身底面的第一底部定位单元和第二底部定位单元;用于从左右水平方向定位机身左右方向一侧的侧面定位单元;以及用于从前后水平方向定位机身前后方向一侧的侧方定位单元;

7.第一底部定位单元和第二底部定位单元相互配合至少提供三个纵向设置且不共线的支承点;侧面定位单元至少提供两个左右方向设置的支承点;侧方定位单元至少提供一个前后方向设置的支承点;当机身与所述的定位部分连接时,被完全定位;

8.夹紧部分包括:用于对机身施加向下的夹紧力的纵向夹紧单元;用于对机身施加沿左右方向夹紧力的侧面夹紧单元;用于对机身施加沿前后方向夹紧力的侧方夹紧单元;

9.在夹紧时,纵向夹紧单元的夹紧端伸进机身内部的第一安装孔和第二安装孔中,并对这两个安装孔向下施力,将机身的底部夹紧在第一底部定位单元和第二底部定位单元上;侧面夹紧单元设置在侧面定位单元的相对侧,并将机身夹紧在侧面定位单元上;侧方夹紧单元设置在侧方定位单元的相对侧,并将机身夹紧在侧方定位单元上。

10.作为优选,第一底部定位单元包括纵向设置且沿前后分布的第一底部支承和第二底部支承;第二底部定位单元包括纵向设置且沿前后分布的第三底部支承和第四底部支承。

11.作为优选,侧面定位单元包括两个沿左右方向设置且前后分布的侧面定位支承;侧面夹紧单元包括两个沿左右方向设置且前后分布的侧面夹紧螺杆,侧面夹紧螺杆通过螺纹连接分别对应的安装在侧面夹紧安装板上,旋转侧面夹紧螺杆,将机身夹紧或放松。

12.作为优选,侧方定位单元与侧方夹紧单元位于一条前后方向的直线上;侧方定位单元包括两个沿前后方向设置且左右分布的侧方定位支承;侧方夹紧单元包括两个沿前后方向设置且左右分布的侧方夹紧螺杆,侧方夹紧螺杆通过螺纹连接分别对应的安装在侧方夹紧安装板上,旋转侧方夹紧螺杆,将机身夹紧或放松。

13.作为优选,纵向夹紧单元包括用于对第一安装孔进行夹紧的第一纵向夹紧装置和用于对第二安装孔进行夹紧的第二纵向夹紧装置。

14.作为优选,第一纵向夹紧装置分别设置在机身的两侧。

15.作为优选,第一纵向夹紧装置包括在内侧的底面上具有向下凸出的夹紧点的夹紧板,以及驱动夹紧板在竖直平面内向下移动的调节组件;夹紧点即为所述的夹紧端,在夹紧时,夹紧点抵接在安装孔的下表面的最低点上。

16.作为优选,调节组件包括纵向设置的螺杆和螺纹连接在螺杆上的螺母,夹紧板上设置有上下贯穿的通槽,夹紧板通过通槽纵向移动的设置在螺杆上,螺母位于夹紧板的上方,向下旋拧螺母,使得夹紧板在螺杆上向下移动;

17.在螺杆的外侧设置有轴线纵向延伸的支撑杆,夹紧时,夹紧板的外侧抵接在支撑杆上,使夹紧板受力平衡;

18.通槽为长条形,且沿横向延伸,使得夹紧板能在水平方向内外移动;并且夹紧板的底面上设置有横向延伸的滑槽,夹紧时,支撑杆的顶部配合在滑槽中的外端,以定位夹紧板的位置。

19.作为优选,第二纵向夹紧装置和第一纵向夹紧装置的结构相同。

20.作为优选,在第一底部定位单元和第二底部定位单元之间设置有中间支撑,中间支撑的高度略低于定位后的机身底部或与机身底部相匹配。

21.综上所述,本实用新型的优点是通过设置第一底部定位单元、第二底部定位单元、侧面定位单元和侧方定位单元,实现对机身的完全定位,保证机身的定位精度。通过侧面夹紧单元、侧方夹紧单元和纵向夹紧单元的相互配合,能将机身准确的夹紧在在工装上,保证机身的位置度,便于对机身的底面进行加工,保证加工精度。

附图说明

22.图1为压缩机机身顶面的结构示意图。

23.图2为压缩机机身底面的结构示意图。

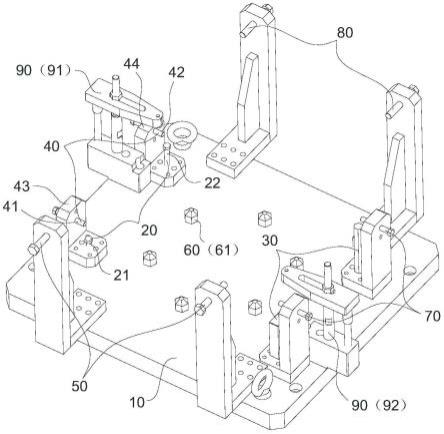

24.图3和4为本实用新型的工装的及结构示意图。

25.图5为第一纵向夹紧装置的结构示意图。

26.图6和图7为机身安装在工装上的结构示意图。

具体实施方式

27.一种压缩机机身底面加工工装,其用于对压缩机的机身进行定位和夹紧,保证机身的位置度,便于对机身的底面进行加工。为了更清楚地描述工装的具体结构,以下首先介绍机身的具体结构。

28.如图1和2所示,压缩机的机身100包括横向放置的机身本体101,在机身本体101的内部设置有轴线沿左右方向延伸且贯穿机身本体101左右两侧的第一安装孔1011和第二安

装孔1012,第一安装孔1011和第二安装孔1012并排设置且相互连通,第一安装孔1011的孔径小于第二安装孔1012,从而第一安装孔1011的下表面略高于第二安装孔1012,第一安装孔1011和第二安装孔1012分别用于安装阴转子和阳转子。在机身本体101的顶面上设置有向上凸出的环形法兰102,环形法兰102的轴线沿纵向延伸。在本技术中,环形法兰102的顶面为平面,其上还未加工用于连接压缩机配件的孔。在机身本体101底部的四周上设置有支脚103,这四个支脚103的底面为本技术工装装夹后需要加工的面,具体为在支脚103上进行钻孔和攻丝。在机身本体101的左端和右端分别设置有沿着周向向外延伸的左凸缘104和右凸缘105,左凸缘104的外形小于右凸缘105。在机身本体101的前侧和后侧设置有横向延伸的连接筋106,连接筋106的左端连接在左凸缘104上,连接筋106的右端延伸到机身本体101的中部。

29.注意到,为了对机身本体101底部的支脚103进行钻孔和攻丝,应当将机身100的底面朝向上方,这样便于机床加工。但这时机身100的顶面将朝向下方,而机身100的顶面除了环形法兰102之外是凹凸不平的,不利于定位,并且这时的法兰面是未加工的平面,其上没有可用于进行定位的特殊位置,因此现有的定位装置难以对机身100进行有效的定位。

30.如图3和图4所示,为了对机身100的顶面进行定位,该工装包括一块水平设置的底板10,在底板10的左侧和右侧分别设置有第一底部定位单元20和第二底部定位单元30,第一底部定位单元20和第二底部定位单元30均纵向设置,并且分别从下方对左凸缘104和右凸缘105进行支承和定位。为了保证定位效果,第一底部定位单元20和第二底部定位单元30至少从机身100的下方提供三个不共线的支承点(这里的三个支承点并不意味着是三个实际意义上的支承部件,只需要提供三个支承点即可,下文中的支承点也应当如此理解),使得当机身100安装到第一底部定位单元20和第二底部定位单元30上时,机身100被限制三个自由度,具体为:纵向的平移、沿前后轴线方向的旋转和沿左右轴线方向的旋转。

31.如图3和图4所示,在底板10左右两侧中至少有一侧设置有侧面定位单元。作为举例,在本实施例中,在底板10的左侧设置有侧面定位单元40,侧面定位单元40沿左右水平方向设置,侧面定位单元40用于从左侧定位左凸缘104的左端面,并且侧面定位单元至少需要提供两个支承点,使得左凸缘104与侧面定位单元40连接后被限制两个自由度,具体为:左右方向的平移和沿上下轴线方向的旋转。

32.如图3和图4所示,在底板10前后两侧中至少一侧设置有一个侧方定位单元。作为举例,在本实施例中,在底板10的前侧设置有侧方定位单元50,侧方定位单元50沿前后方向水平设置,侧方定位单元50用于从前侧对机身本体101的前侧进行定位,侧方定位单元50至少需要提供一个支承点,使得机身100与侧方定位单元50连接后被限制一个自由度,具体为:沿前后方向的平移。

33.通过在底板10上设置第一底部定位单元20、第二底部定位单元30、侧面定位单元40和侧方定位单元50,实现对机身100的完全定位,保证加工精度。

34.需要说明的是,经过上文的描述,本领域技术人员应当理解将侧面定位单元40设置在底板10的右侧和/或将侧方定位单元50设置在底板10的后侧也能实现相同的定位效果。

35.以下结合图3和图4并且最好结合图6和图7中机身与工装的装配关系,更详细的描述第一底部定位单元20、第二底部定位单元30、侧面定位单元40和侧方定位单元50的具体

结构。

36.如图3和图4所示,第一底部定位单元20包括纵向设置的第一底部定位支承21和第二底部支承22,第一底部定位支承21和第二底部支承22分别沿前后方向分布,增大前后两个支承之间的距离,保证机身100定位后的稳定性。第一底部定位支承21和第二底部支承22都为点支承(例如采用纵向设置的调节螺杆)。

37.如图3和图4所示,第二底部定位单元30包括纵向设置的第三底部定位支承31和第四底部定位支承32,第三底部定位支承31和第四底部定位支承32分别沿前后方向分布,增大前后两个支承之间的距离,保证机身100定位后的稳定性。第三底部定位支承31为平面支承,第四底部定位支承32为点支承。具体地说,第三底部定位支承31为一块倒l形的支承板,第四底部定位支承32采用纵向设置的调节螺杆。通过设置平面支承能提高定位的准确性,同时也便于将机身100放置到支承平面上。

38.如图3和图4所示,侧面定位单元40包括两个横向设置的侧面定位支承41,42,两个侧面定位支承41,42沿前后方向分布,两个侧面定位支承41,42均采用调节螺杆,并且这两个调节螺杆分别设置在一块侧面安装板43,44上,调节螺杆能在侧面安装板43,44的螺纹孔内进行调节。为了便于第一底部定位支承21和第二底部支承22的安装,可以将第一底部定位支承21和第二底部支承22集成在对应位置的侧面安装板43,44上。

39.如图3和图4所示,侧方定位单元50包括至少一个沿前后方向的侧方定位支承。在本实施例中,设置有两个侧方定位支承51,52,两个侧方定位支承51,52呈左右分布,分别用于定位连接筋106和机身本体101上靠近右侧的前侧面。两个侧方定位支承51,52均采用调节螺杆,这两个调节螺杆分别设置在一块侧方安装板53,54上,螺杆能在侧方安装板53,54的螺纹孔内进行调节。

40.如图3和图4所示,由于第一底部定位单元20和第二底部定位单元30分别设置在底板10的左右两侧,而第一底部定位单元20和第二底部定位单元30相对于底板10具有一定的高度,即第一底部定位单元20和第二底部定位单元30的上端凸出底板10,这使得在将机身100对准第一底部定位单元20和第二底部定位单元30的过程中,机身100底部的中间位置是悬空的,没有支撑,这样在调整机身100的位置时,需要同时抓住机身100的左右两侧,操作十分麻烦。为了便于在底板10上调节机身100的位置,在底板10的中部设置有中间支撑60,中间支撑60的高度与机身100定位后的环形法兰102的位置一致或略低,这使得在定位时,可以直接将机身100的中部先放到中间支撑60上,使得机身100的高度位置大致确定,然后再将机身100的左端和右端分别连接到第一底部定位单元20和第二底部定位单元30,便于对机身100的位置进行调整。在本实施例中,中间支撑60为六个排列成圆形的支承钉61,支承钉61用于对环形法兰102进行支承。中间支撑60也可以是例如平板在内的其它外形。

41.在完成上述对机身100的定位后,还需要对机身100进行夹紧,才能对机身100进行加工。以下结合图3和图4介绍夹紧部分的结构。

42.如图3和图4所示,在底板10的右侧(与侧面定位单元相对的那侧)设置有侧面夹紧单元70,侧面夹紧单元70从右侧沿水平方向对机身100的右端面施加夹紧力,从而将机身100夹紧在侧面定位单元40上。在本实施例中,侧面夹紧单元70包括两个侧面夹紧螺杆71,72,这两个侧面夹紧螺杆71,72一前一后分布,并且分别设置在一块侧面夹紧安装板73,74上,侧面夹紧螺杆71,72能在侧面夹紧安装板73,74的螺纹孔中旋转,调节侧面夹紧螺杆71,

72左右方向的位置。如图4所示,还可以将第二底部定位单元30中的第三底部定位支承31和第四底部定位支承32分别集成在对应位置的侧面夹紧安装板73,74上。

43.如图3和图4所示,在底板10的后侧设置有侧方夹紧单元80,侧方夹紧单元80的位置需要与侧方定位单元50相对应,两者位于一条沿前后方向的直线上。侧方夹紧单元80用于将机身100向侧方定位单元50夹紧。在本实施例中,侧方夹紧单元80包括两个侧方夹紧螺杆81,82,两个侧方夹紧螺杆81,82的位置与两个侧方定位支承51,52前后对应,两个侧方夹紧螺杆81,82分别设置在一块侧方夹紧安装板83,84上,侧方夹紧螺杆81,82能在侧方夹紧安装板83,84的螺纹孔内旋转,调节侧方夹紧螺杆81,82的前后位置。

44.如图3和图4所示,在底板上设置有从上方对第一安装孔1011和第二安装孔1012向下夹紧的纵向夹紧单元90,在本实施例中,纵向夹紧单元90包括一个设置在底板10左侧的第一纵向夹紧装置91和一个设置在底板10右侧的第二纵向夹紧装置92,第一纵向夹紧装置91的夹紧端伸进第一安装孔1011中,用于对第一安装孔1011进行夹紧。第二纵向夹紧装置92的夹紧端伸进第二安装孔1012,用于对第二安装孔1012进行夹紧。

45.第一纵向夹紧装置91和第二纵向夹紧装置92的结构相同,仅在尺寸上存在差异(因为第一安装孔1011和第二安装孔1012的孔径有差别),下文以第一纵向夹紧装置91举例。

46.如图4和图5所示,第一纵向夹紧装置91包括一块安装在底板10上的固定块911,在固定块911上设置有一根轴线纵向延伸的夹紧螺杆912,夹紧螺杆912的上半段具有外螺纹,在夹紧螺杆912的上半段上设置有一块横向延伸的夹紧板913,夹紧板913的中部设置有横向延伸且呈长条形并贯穿上下表面的通槽9131,夹紧板913通过通槽9131活动设置在夹紧螺杆912上,至少使得夹紧板913能沿着通槽9131的方向进行左右方向的横向移动以及沿着夹紧螺杆912的轴线方向上下移动,这样便于对机身100进行上下料和夹紧。在夹紧板913内侧的底面上设置有向下凸出的夹紧点914,夹紧时,夹紧点914抵接在机身100的内部,准确的说,夹紧点914抵接在第一安装孔1011下表面的最低点上。为了使夹紧板913在夹紧时,夹紧板913的位置与夹紧螺杆912相对固定,避免夹紧板913松动,保证夹紧板913提供稳定的夹紧力,在夹紧螺杆912的上半段上螺纹连接有螺母915,并且螺母915位于夹紧板913的上方,从而当螺母915向下旋拧时,在螺母915的作用下,夹紧板913将沿着夹紧螺杆912的轴线向下移动,最终抵接在机身100的内部。为了保证夹紧力的稳定,在夹紧螺杆912外侧设置有一根纵向延伸的支撑杆916,在夹紧时,夹紧螺杆912的外端通过支撑杆916进行支撑,从而使得夹紧板913的内外两侧受力平衡,保证夹紧可靠。

47.如图4所示,在支撑杆916的顶部设置有轴头9161,在夹紧板913外侧的底部设置有沿内外方向的滑槽9132,滑槽9132与通槽9131在一条直线上,在夹紧时,轴头9161配合在滑槽9132中,并且轴头9161位于滑槽9132的端部。这样通过轴头9161和滑槽9132的配合能限制夹紧板913在前后方向的移动,即夹紧板913不能围绕夹紧螺杆912进行旋转,夹紧板913始终是沿着水平方向左右移动的,同时夹紧板913每次横向向内移动的距离是一致,即保证夹紧板913在夹紧位置的一致性,有利于提高夹紧质量。另外,当不进行夹紧时,即夹紧板913移动到外侧时,轴头9161能对夹紧板913的底部进行支撑,防止夹紧板913倾斜,便于夹紧板913的安放。

48.第一纵向夹紧装置91在使用过程如下:

49.在上下料时,向上旋拧螺母915,并将夹紧板913横向向外移动,使夹紧板913的内端向外移动,使得工装内侧的空间增大,便于机身100的安装。

50.在夹紧时,首先将夹紧板913横向向内移动,使轴头9161和滑槽9132相配合,保证夹紧板913移动时的导向,直到轴头9161移动到滑槽9132的外端,这时夹紧板913的内端伸进机身100的内部并到达预定的夹紧位置。然后向下旋拧螺母915,在螺母915的作用下,夹紧板913向下移动,使得夹紧板913内端的夹紧点914抵接在第一安装孔1011上,夹紧板913的外端抵接在轴头9161上,保证足够的夹紧力。

51.通过上述侧面夹紧单元70、侧方夹紧单元80和纵向夹紧单元90的相互配合,能将机身100准确的夹紧在在工装上,保证机身100的位置度,便于对机身100的底面进行加工。

52.以上为对本实用新型实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1