一种分离式闭塞锻造装置的制作方法

1.本实用新型涉及闭塞锻造技术领域,具体为一种分离式闭塞锻造装置。

背景技术:

2.闭塞锻造,是精密锻造工艺技术的一种,是指在封闭的型腔内,通过两个以上模具或冲头的单向或对向运动,挤压金属充满型腔,从而得到净尺寸精锻件的锻造工艺技术,所述的封闭型腔,一般是由上模和下模合模而成。与普通的闭式模锻不同,闭塞锻造需要除压机滑块提供的运动和压力之外额外的动作和工作压力,以满足上下模合模时所需要的合模力。

3.但是,现在很多锻造设备在使用时,内部零件损坏时,十分不方便进行拆卸,便于对内部进行维修,且在锻造时,需要人工看护,大大降低了生产效率,为此我们提出一种分离式闭塞锻造装置。

技术实现要素:

4.本实用新型的目的在于提供一种分离式闭塞锻造装置,具备便于维护的优点,解决了现在很多锻造设备在使用时,内部零件损坏时,十分不方便进行拆卸,便于对内部进行维修,且在锻造时,需要人工看护,大大降低了生产效率的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种分离式闭塞锻造装置,包括箱体、锻造设备主体、下模和设置于箱体表面的防护机构,所述锻造设备主体设置于箱体的内部,所述下模设置于箱体的内部且位于锻造设备主体的下方,所述防护机构包括传动组件和运动组件;

6.所述传动组件包括滑杆、螺帽、限位板和转盘,所述滑杆滑动连接于箱体的表面,所述滑杆的表面设置有螺帽,所述滑杆的表面滑动连接于限位板,所述限位板的侧面固定连接有转盘;

7.所述运动组件包括传动板、运动杆和挡板,所述传动板固定连接于转盘的表面,所述传动板的表面固定连接有运动杆,所述运动杆的表面滑动连接有挡板。

8.所述箱体的侧面螺纹啮合有丝杆,所述丝杆的尾部旋转连接有滑块,所述滑块的表面旋转连接有活动板,所述活动板的表面旋转连接有移动板,所述移动板的表面滑动连接有受力板,所述受力板的表面固定连接有插板,所述插板的表面滑动连接有与箱体旋转连接的防护门。

9.为了实现滑杆带动转盘旋转,作为本实用新型的一种分离式闭塞锻造装置优选的,所述滑杆与箱体的表面呈垂直设置,所述限位板为“u”形结构设计。

10.为了实现为挡板的升降施加动力,作为本实用新型的一种分离式闭塞锻造装置优选的,所述限位板设置于转盘的横向中轴线上,所述传动板与转盘相互平行。

11.为了实现挡板对锻造件进行隔离,作为本实用新型的一种分离式闭塞锻造装置优选的,所述运动杆设置于传动板的尾部,所述挡板的表面设置有与运动杆尺寸相匹配的滑

道。

12.为了实现受力板控制插板移动,作为本实用新型的一种分离式闭塞锻造装置优选的,所述活动板呈现倾斜设置,所述受力板的表面设置有斜向的滑槽。

13.为了实现对防护门进行固定,作为本实用新型的一种分离式闭塞锻造装置优选的,所述插板通过伸缩杆与箱体的侧面相连接。

14.与现有技术相比,本实用新型的有益效果如下:

15.1、本实用新型通过设置防护板,为了减少人工成本,提高生产效率,在锻造件放在箱体的内部后,可向下滑动滑杆,随后滑杆会沿着限位板的内部向下滑动,并由此带动转盘实现逆时针旋转,紧接着与传动板固定连接的运动杆会沿着挡板的表面滑动,并带动挡板沿着箱体向上滑动,将锻造件进行覆盖,随后通过锻造设备主体对其进行锻造即可,人工无需对锻造件进行看护,提高了生产效率;

16.2、本实用新型通过设置插板,当箱体的内部零件损坏时,为了便于对其进行维修,可旋转丝杆,丝杆会带动与自身旋转连接的滑块向右侧进行移动,因为活动板呈倾斜设置,在滑块移动时,会带动活动板逐渐摆正,活动板会随之带动移动板向上运动,又因为移动板嵌入在受力板表面呈倾斜设置的滑槽内部,在移动板向上运动时,会带动受力板向右侧进行移动,随后受力板会带动插板移动出防护门,最后旋转防护门即可。

附图说明

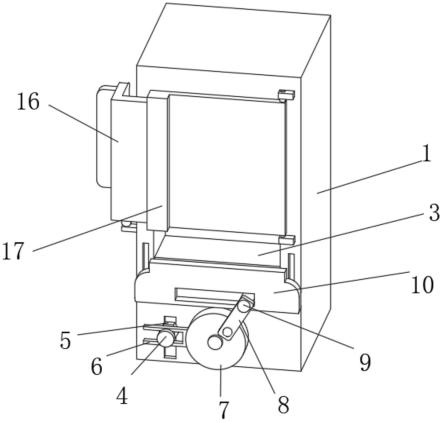

17.图1为本实用新型正面示意图;

18.图2为本实用新型传动板示意图;

19.图3为本实用新型活动板示意图;

20.图4为本实用新型箱体内部示意图。

21.图中:1、箱体;2、锻造设备主体;3、下模;4、滑杆;5、螺帽;6、限位板;7、转盘;8、传动板;9、运动杆;10、挡板;11、丝杆;12、滑块;13、活动板;14、移动板;15、受力板;16、插板;17、防护门。

具体实施方式

22.请参阅图1-图4,一种分离式闭塞锻造装置,包括箱体1、锻造设备主体2、下模3和设置于箱体1表面的防护机构,锻造设备主体2设置于箱体1的内部,下模3设置于箱体1的内部且位于锻造设备主体2的下方,防护机构包括传动组件和运动组件;

23.传动组件包括滑杆4、螺帽5、限位板6和转盘7,滑杆4滑动连接于箱体1的表面,滑杆4的表面设置有螺帽5,滑杆4的表面滑动连接于限位板6,限位板6的侧面固定连接有转盘7;

24.运动组件包括传动板8、运动杆9和挡板10,传动板8固定连接于转盘7的表面,传动板8的表面固定连接有运动杆9,运动杆9的表面滑动连接有挡板10。

25.本实施例中:将需要锻造的锻造件放在下模3的表面,为了减少人工成本,提高生产效率,在锻造件放在箱体1的内部后,可向下滑动滑杆4,随后滑杆4会沿着限位板6的内部向下滑动,并由此带动转盘7实现逆时针旋转,紧接着与传动板8固定连接的运动杆9会沿着挡板10的表面滑动,并带动挡板10沿着箱体1向上滑动,将锻造件进行覆盖,随后通过锻造

设备主体2对其进行锻造即可,人工无需对锻造件进行看护,提高了生产效率。

26.作为本实用新型的一种技术优化方案,箱体1的侧面螺纹啮合有丝杆11,丝杆11的尾部旋转连接有滑块12,滑块12的表面旋转连接有活动板13,活动板13的表面旋转连接有移动板14,移动板14的表面滑动连接有受力板15,受力板15的表面固定连接有插板16,插板16的表面滑动连接有与箱体1旋转连接的防护门17。

27.本实施例中:当箱体1的内部零件损坏时,为了便于对其进行维修,可旋转丝杆11,丝杆11会带动与自身旋转连接的滑块12向右侧进行移动,因为活动板13呈倾斜设置,在滑块12移动时,会带动活动板13逐渐摆正,活动板13会随之带动移动板14向上运动,又因为移动板14嵌入在受力板15表面呈倾斜设置的滑槽内部,在移动板14向上运动时,会带动受力板15向右侧进行移动,随后受力板15会带动插板16移动出防护门17,最后旋转防护门17即可。

28.作为本实用新型的一种技术优化方案,滑杆4与箱体1的表面呈垂直设置,限位板6为“u”形结构设计。

29.本实施例中:在锻造件放在箱体1的内部后,可向下滑动滑杆4,随后滑杆4会沿着限位板6的内部向下滑动。

30.作为本实用新型的一种技术优化方案,限位板6设置于转盘7的横向中轴线上,传动板8与转盘7相互平行。

31.本实施例中:转盘7逆时针旋转时,紧接着与传动板8固定连接的运动杆9会沿着挡板10的表面滑动,并带动挡板10沿着箱体1向上滑动

32.作为本实用新型的一种技术优化方案,运动杆9设置于传动板8的尾部,挡板10的表面设置有与运动杆9尺寸相匹配的滑道。

33.本实施例中:挡板10将锻造件遮挡住后,将锻造件进行覆盖,随后通过锻造设备主体2对其进行锻造即可,人工无需对锻造件进行看护,提高了生产效率。

34.作为本实用新型的一种技术优化方案,活动板13呈现倾斜设置,受力板15的表面设置有斜向的滑槽。

35.本实施例中:因为移动板14嵌入在受力板15表面呈倾斜设置的滑槽内部,在移动板14向上运动时,会带动受力板15向右侧进行移动。

36.作为本实用新型的一种技术优化方案,插板16通过伸缩杆与箱体1的侧面相连接。

37.本实施例中:受力板15会带动插板16移动出防护门17,最后旋转防护门17即可,便于对箱体1的内部进行维护。

38.工作原理:使用时,将需要锻造的锻造件放在下模3的表面,为了减少人工成本,提高生产效率,在锻造件放在箱体1的内部后,可向下滑动滑杆4,随后滑杆4会沿着限位板6的内部向下滑动,并由此带动转盘7实现逆时针旋转,紧接着与传动板8固定连接的运动杆9会沿着挡板10的表面滑动,并带动挡板10沿着箱体1向上滑动,将锻造件进行覆盖,随后通过锻造设备主体2对其进行锻造即可,人工无需对锻造件进行看护,提高了生产效率;

39.当箱体1的内部零件损坏时,为了便于对其进行维修,可旋转丝杆11,丝杆11会带动与自身旋转连接的滑块12向右侧进行移动,因为活动板13呈倾斜设置,在滑块12移动时,会带动活动板13逐渐摆正,活动板13会随之带动移动板14向上运动,又因为移动板14嵌入在受力板15表面呈倾斜设置的滑槽内部,在移动板14向上运动时,会带动受力板15向右侧

进行移动,随后受力板15会带动插板16移动出防护门17,最后旋转防护门17即可。

40.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1