一种自动调整弯箍角度的钢筋弯箍机的制作方法

1.本实用新型涉及机械加工设备技术领域,具体为一种自动调整弯箍角度的钢筋弯箍机。

背景技术:

2.数控钢筋弯箍机采用cnc伺服控制系统,可自动完成钢筋矫直、定尺、弯箍、切断等工序,能够弯曲最大直径16mm钢筋,连续生产平面形状的产品,广泛用于建筑业,大型钢筋加工厂等领域,且精准度较高,可直接制作多种尺寸多种规格的箍筋,因其具备自动调整弯箍角度功能,相较于人力弯箍,可提升弯箍效率,备受青睐。

3.在实现本实用新型过程中,发明人发现现有技术中存在如下问题没有得到解决:现有的自动调整弯箍角度的钢筋弯箍机虽然科自动化弯箍钢筋,但是在钢筋弯箍机加工过程中,成型的钢筋工件直接落至地面上,随着工件的堆积,在取离工件时会出现工件之间错综复杂的卡位,需耗费大量时间整理工件,增加工作人员负担,亟需进行改进,因此,我们提出一种自动调整弯箍角度的钢筋弯箍机。

技术实现要素:

4.本实用新型的目的在于提供一种自动调整弯箍角度的钢筋弯箍机,解决了背景技术中所提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种自动调整弯箍角度的钢筋弯箍机,包括数控弯箍机本体,所述数控弯箍机本体前侧顶部一体成型固定设置有料仓和转盘,且转盘与数控弯箍机本体转动连接,所述转盘前侧固定安装有弯箍头,所述数控弯箍机本体前壁底部固定安装有滑轨,所述滑轨内放置有滑块,所述滑块顶部固定安装有载板,所述载板内中部开设有储物槽,所述数控弯箍机本体靠近滑块的一侧固定安装有推杆电机,所述推杆电机的传动轴通过支杆与滑块传动连接。

6.作为本技术技术方案的一可选方案,所述数控弯箍机本体一侧底部固定安装有支板,所述支板内侧固定安装有微动开关,所述数控弯箍机本体靠近微动开关的上侧固定安装有蓄电池和警报器,所述蓄电池通过导线与微动开关电性连接,所述微动开关通过导线与警报器电性连接。

7.作为本技术技术方案的一可选方案,所述数控弯箍机本体底部固定安装有底座,且底座四个棱角处均开设有定位孔。

8.作为本技术技术方案的一可选方案,所述载板的储物槽内底部固定安装有橡胶垫。

9.作为本技术技术方案的一可选方案,所述推杆电机通过法兰盘与数控弯箍机本体固定连接。

10.与现有技术相比,本实用新型的有益效果如下:

11.1.本实用新型一种自动调整弯箍角度的钢筋弯箍机,通过设置有滑轨和载板,在

钢筋弯箍机加工过程中,钢筋成品逐个落至载板的储物槽内,工作人员经电机自带电控器进行调节控制推杆电机,可通过推杆电机匀速带动载板左移,使钢筋工件落在不同点位的储物槽内,相较于现有堆放方式,有效避免钢筋工件相互卡位,降低后续的工件整理负担。

12.2.本实用新型一种自动调整弯箍角度的钢筋弯箍机,通过设置有微动开关和警报器,每当载板完全左移时,可通过载板挤压微动开关,警报器通电,并发出数次蜂鸣声,提醒工作人员临时关闭弯箍机取离钢筋工件及右移回位载板,可防止工件堆积在储物槽的内右侧。

附图说明

13.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

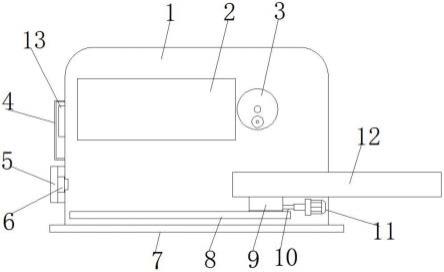

14.图1为本实用新型一种自动调整弯箍角度的钢筋弯箍机的整体主视结构示意图;

15.图2为本实用新型一种自动调整弯箍角度的钢筋弯箍机的载板部分俯视结构示意图。

16.图中:1、数控弯箍机本体;2、料仓;3、转盘;4、警报器;5、支板;6、微动开关;7、底座;8、滑轨;9、滑块;10、支杆;11、推杆电机;12、载板;13、蓄电池;14、橡胶垫;15、储物槽。

具体实施方式

17.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

18.请参阅图1-2,本实用新型提供一种技术方案:一种自动调整弯箍角度的钢筋弯箍机,包括数控弯箍机本体1,数控弯箍机本体1前侧顶部一体成型固定设置有料仓2和转盘3,且转盘3与数控弯箍机本体1转动连接,转盘3前侧固定安装有弯箍头,数控弯箍机本体1前壁底部固定安装有滑轨8,滑轨8内放置有滑块9,滑块9顶部固定安装有载板12,载板12内中部开设有储物槽15,数控弯箍机本体1靠近滑块9的一侧固定安装有推杆电机11,推杆电机11的传动轴通过支杆10与滑块9传动连接。

19.在这种技术方案中,通过设置有滑轨8和载板12,在钢筋弯箍机加工过程中,钢筋成品逐个落至载板12的储物槽15内,工作人员经电机自带电控器进行调节控制推杆电机11,可通过推杆电机11匀速带动载板12左移,使钢筋工件落在不同点位的储物槽15内,相较于现有堆放方式,有效避免钢筋工件相互卡位,降低后续的工件整理负担。

20.在有的技术方案中参阅图1,数控弯箍机本体1一侧底部固定安装有支板5,支板5内侧固定安装有微动开关6,数控弯箍机本体1靠近微动开关6的上侧固定安装有蓄电池13和警报器4,蓄电池13通过导线与微动开关6电性连接,微动开关6通过导线与警报器4电性连接。

21.在这种技术方案中,通过设置有微动开关6和警报器4,每当载板12完全左移时,可通过载板12挤压微动开关6,警报器4通电,并发出数次蜂鸣声,提醒工作人员临时关闭弯箍机取离钢筋工件及右移回位载板12,可防止工件堆积在储物槽15的内右侧。

22.在有的技术方案中参阅图1,数控弯箍机本体1底部固定安装有底座7,且底座7四个棱角处均开设有定位孔。

23.在这种技术方案中,可经底座7的定位孔固定弯箍机,保证弯箍的稳定进行。

24.在有的技术方案中参阅图1,载板12的储物槽15内底部固定安装有橡胶垫14。

25.在这种技术方案中,可通过橡胶垫14避免下落的工件与载板12产生过强冲击碰撞噪音,起到良好降噪作用。

26.在有的技术方案中参阅图1,推杆电机11通过法兰盘与数控弯箍机本体1固定连接。

27.在这种技术方案中,可通过法兰盘可拆式固定电机,符合后期拆装维护使用需求。

28.工作原理:需要说明的是,本实用新型为一种自动调整弯箍角度的钢筋弯箍机,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规试验方法获知。

29.在一种自动调整弯箍角度的钢筋弯箍机使用的时候,经底座7将弯箍机固定在指定位置,钢筋经料仓2一端送入,并经料仓2内的矫直牵引机构对其矫直后,牵引至转盘3处,由自动化转盘3对钢筋进行自动弯箍加工,通过设置有滑轨8和载板12,在钢筋弯箍机加工过程中,钢筋成品逐个落至载板12的储物槽15内,工作人员经电机自带电控器进行调节控制推杆电机11,可通过推杆电机11匀速带动载板12左移,使钢筋工件落在不同点位的储物槽15内,相较于现有堆放方式,有效避免钢筋工件相互卡位,降低后续的工件整理负担,通过设置有微动开关6和警报器4,每当载板12完全左移时,可通过载板12挤压微动开关6,警报器4通电,并发出数次蜂鸣声,提醒工作人员临时关闭弯箍机取离钢筋工件及右移回位载板12,可防止工件堆积在储物槽15的内右侧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1