一种阵列打孔设备的制作方法

1.本实用新型属于材料加工技术领域,特别涉及一种可以用于薄膜的微孔阵列打孔设备。

背景技术:

2.近年来,随着成膜技术的飞速发展,各种材料的薄膜化已经成为一种趋势。薄膜材料种类繁多,应用广泛,微孔薄膜逐渐成为研究热点。尤其是在食品包装行业,密群孔薄膜已经成为最有效的果蔬保鲜包装技术。

技术实现要素:

3.本实用新型实施例之一,一种薄膜材料高效率阵列打孔设备,包括激光器,以及依激光光路设置的扩束镜、λ/2波片、分光模块、第一反射镜、第一透镜、空间滤波器、第二透镜、第二反射镜、加工头、样品、工作台,以及用于控制该打孔系统工作的工控机。

4.本实用新型实施例的有益效果之一在于,可以根据微孔薄膜密群孔加工的要求,利用分光模块对激光束进行分束,光束数量、能量分布、空间位置灵活可调,能够有效解决现有薄膜材料激光打孔效率低下,能量利用率低、热效应严重等问题。

附图说明

5.通过参考附图阅读下文的详细描述,本实用新型示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本实用新型的若干实施方式,其中:

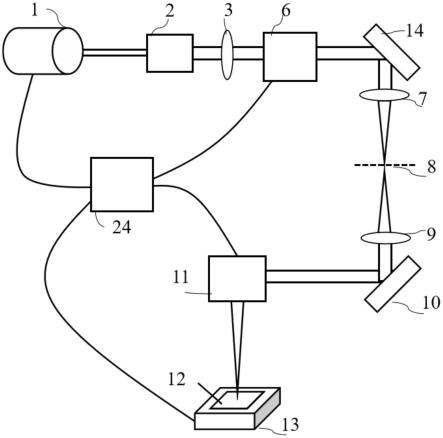

6.图1为根据本实用新型实施例之一的薄膜材料阵列打孔系统示意图。

7.图2为根据本实用新型实施例之一的分光模块分出光束示例图片。

8.图3为根据本实用新型实施例之一的阵列打孔示意图。

9.图4为根据本实用新型实施例之一的薄膜材料阵列打孔系统示意图。

10.图5为根据本实用新型实施例之一的分光模块组成原理示意图。

11.1——激光器,2——扩束镜,3——λ/2波片,4——偏振分光镜,5——1号衰减器,6——1号分光模块,7——第一透镜,8——第一空间滤波器,9——第二透镜,10——第一反射镜,11——1号加工头,12——1号样品,13——1号工作台,14——第二反射镜,15——2号衰减器,16——2号分光模块,17 ——第三透镜,18——第二空间滤波器,19——第四透镜,20——第三反射镜,21——2号加工头,22——2号样品,23——2号工作台,24——工控机。 61——第六反射镜,62——第六空间光调制器,63——第六透镜,64——第七透镜。

具体实施方式

12.目前微孔薄膜的加工方法有机械穿孔、电火花打孔和激光打孔等。由于薄膜材料较为薄软,采用机械排针加工易产生毛刺、分层、纤维拔出和孔形态不标准现象,同时生产

效率低、微孔尺寸不易控制。电火花加工要求材料必须导电,应用限制大。激光加工微孔膜具有无接触力作用于材料、加工效率高、易于实现自动化等优点,是目前优选的微孔膜加工方式。

13.微孔薄膜制备需要进行密群微孔加工,一般要在40mm*40mm的薄膜上钻出几万个直径100μm左右的微孔阵列。采用常规激光打孔的方式,虽然生产步骤可精简到一道,但是需要单个孔逐一加工,效率低下。为了保证加工质量,激光器功率使用受限,大部分能量浪费。并且长时间的加工会产生热量累积,导致薄膜变形。

14.根据一个或者多个实施例,一种薄膜材料高效率阵列打孔系统,包括:激光器、扩束镜、λ/2波片、分光模块、第一反射镜、第一透镜、空间滤波器、第二透镜、第二反射镜、加工头、样品、工作台和工控机。扩束镜、λ/2波片、分光模块、第一反射镜、第一透镜、空间滤波器、第二透镜、第二反射镜、加工头、样品、工作台沿着激光光路设置。

15.所述激光器发出的激光束入射到扩束镜中进行扩束,再通过λ/2波片调整光束偏振角度,然后进入分光模块中进行分束;所述第一透镜和所述第二透镜组成第一光学4f系统,将分光模块分出来的多光束进行空间传递;所述空间滤波器放置在第一透镜后焦点附近,过滤掉多光束中的杂散光;所述加工头安装在第二透镜后,加工头中的聚焦镜组和第二透镜组合成第二光学4f系统;所述工控机分别与所述激光器、分光模块、加工头、工作台连接,用于同步控制各器件进行联动控制,实现自动化孔群加工。

16.所述激光器发射激光波长为343nm~1064nm,脉冲频率为1~2000khz,光束质量因子≤1.3,功率稳定性≤3%,偏振类型为线偏振光;

17.进一步,所述分光模块选用可编程式分光模块,分束数量可实现1~100束,分出来的光束空间位置可调;

18.进一步,所述分光模块分出来的多光束均匀性为65%~99.95%;

19.进一步,所述分光模块光束能量损耗为1%~35%;

20.进一步,所述分光模块同时具备光束能量匀化功能,可以调整分出来的光束的能量分布状态。

21.当采用上述薄膜材料高效率阵列打孔系统对待加工的薄膜材料进行微孔阵列打孔,其操作过程包括以下步骤:

22.步骤1,先在薄膜上进行单孔测试,根据单孔加工的效果确定单束激光加工的参数;

23.步骤2,根据薄膜打孔的加工孔位置和数量要求,进行轨迹优化,确定分光束的数量和位置;

24.步骤3,启动分光模块,设置光束位置、数量及均匀性要求并进行计算,直至分出来的光束满足设计要求;

25.步骤4,将洗净干燥后的薄膜吸附在工作台上,经过系统定位后开始加工;

26.步骤5,加工完成后取下薄膜,使用超声波清洗表面粉尘,如果存在少量未击穿小孔,重新定位使用单光束再次加工去除。其中,

27.所述步骤2中借助matlab等软件,对加工轨迹进行优化,使单个加工幅面内轨迹和光束分布尽可能分散,减小加工过程中的热积累,防止局部热变形;

28.所述步骤4中薄膜干燥后在背面贴上低粘性保护膜,防止薄膜在加工过程中发生

扭曲变形;

29.所述步骤4中薄膜在加工过程中,采用压缩空气或者惰性气体对薄膜表面进行保护和降温,以降低热影响。

30.本实用新型实施例的有益效果在于,该薄膜材料阵列打孔系统及方法对于解决现有薄膜材料的微孔阵列加工问题,提供了一种稳定高效、能量利用率高的解决方案。

31.根据一个或者多个实施例,如图1所示,一种薄膜材料高效率阵列打孔设备,包括:激光器、扩束镜、λ/2波片、1号分光模块、第二反射镜、第一透镜、第一空间滤波器、第二透镜、第二反射镜、1号加工头、1号样品、1号工作台、主控制器或者工控机。

32.所述激光器发出的激光束入射到扩束镜中进行扩束,再通过λ/2波片调整光束偏振角度,然后进入1号分光模块中进行分束。所述第一透镜和所述第二透镜组成第一光学4f系统,将1号分光模块分出来的多光束进行空间传递。所述第一空间滤波器放置在第一透镜后焦点附近,过滤掉多光束中的杂散光。所述 1号加工头安装在第二透镜后,加工头中的聚焦镜组和第二透镜组合成第二光学4f系统。工控机分别与激光器、1号分光模块、1号加工头、1号工作台连接,用于同步控制各器件进行联动控制,实现自动化孔群加工。

33.所述激光器采用edgewave公司生产的紫外皮秒激光器,激光波长为355nm,脉冲宽度为12ps,脉冲频率为1~2000khz,光束质量因子≤1.3,功率稳定性≤ 3%,偏振类型为水平偏振的线偏振光。所述λ/2波片通过调整角度,使得入射到1号分光模块中的光束相对于分光模块为为水平偏振的线偏振光,消除掉安装误差带来的影响。

34.所述1号分光模块选用基于空间光调制器的可编程式分光模块,分束的光束数量和空间位置可调,自带反馈检测模块,根据设定的光束要求进行实时反馈计算,多光束均匀性最优为98%,光束能量损耗最小为10%,所述1号分光模块出口处为分光束成像面。分光模块将入射光束分为多个光束,实现原理如图5所示。分光模块组成包括:第六反射镜61、第六空间光调制器62、第六透镜63、第七透镜64。反射镜61改变入射到空间光调制器上的光束角度,便于获得最大的相位调制量。空间光调制器通过算法控制,加载计算得到的全息图可以生成不同的光束效果。本实施例,以多光束打孔,利用算法计算出目标光束数量及位置分布的全息图,加载至空间光调制器上,会在空间光调制器近场形成目标光束。通过透镜63和透镜64组成的光学4f系统将光束传输至分光模块出口处,以便于外光路进行多光束成像传递。

35.所述第一透镜与第二透镜构成第一光学4f系统,第一透镜的焦距f1和第二透镜的焦距f2相同,均为200mm。第一透镜位于1号分光模块后200mm 处,第二透镜位于第一透镜后400mm处。第一空间滤波器位于第一透镜后 200mm处,用来消除分光模块产生的零阶光和杂散光。1号加工头为振镜加工头,其中聚焦镜组等效焦距f3为100mm,位于第二透镜后300mm;所述1号样品为80μm厚度pet薄膜,工作台为三维工作台,重复定位精度

±

1μm,台面上装有薄膜吸夹具。

36.基于图1所示的薄膜材料高效率阵列打孔设备,该打孔设备的打孔操作过程包括以下步骤:

37.s1、利用上述加工设备,不启动分光模块,针对80μm厚度pet薄膜进行单孔测试,孔径为80μm,根据孔的切割质量确定单孔加工参数,其中激光单脉冲能量为1.5μj。

38.s2、pet薄膜的加工幅面为20mm*20mm,群孔纵向间距200μm,横向间距160μm,布满

整个加工幅面。根据激光器的单脉冲能量和单孔加工参数,确定光束分束数量为9束且纵向均匀排列,纵向间距0.295mm。

39.s3、启动分光模块,切换该模块至反馈检测功能,按照上述光束要求,设置光束位置及数量,光束均匀性设置为95%,选择gs算法进行反馈迭代计算,直至分出来的光束满足设计要求,光束分布及能量分布如图2所示。

40.s4、取一片pet薄膜洗净风干后,在薄膜背面贴上低粘性保护膜,防止薄膜在加工过程中发生扭曲变形,然后放到工件台上进行吸附,进行定位后切换分光模块至加工功能,选择高纯氮气作为加工保护气体,设置好激光加工参数然后开始加工,加工图示如图3所示。

41.s5、加工完成后取下薄膜,撕掉背面的保护膜,再用超声波清洗表面粉尘,完成加工。

42.与现有技术相比,本公开实施例具有以下有益效果:

43.1、在原有打孔设备上加入分光模块,结构简单,适应性强,易于实现自动化控制。

44.2、使用分光模块对激光束进行分束,光束数量、能量分布、空间位置灵活可调,结合遗传学算法的轨迹优化,可以实现薄膜材料的高效率阵列打孔。

45.根据一个或者多个实施例,如图4所示,一种阵列打孔设备,其特征在于,该设备包括,激光器,以及,

46.沿着所述激光器发射光路依次设置的扩束镜、λ/2波片、偏振分光镜、第一衰减器、第一分光模块、第一透镜、第一空间滤波器、第二透镜、第一反射镜、第一加工头,以及

47.沿着所述偏振分光镜透射光路设置的第二反射镜、第二衰减器、第二分光模块、第三透镜、第二空间滤波器、第四透镜、第三反射镜、第二加工头。

48.在第一工作台上设置有第一样品,由第一加工头对在第一工作台上的第一样品进行加工。在第二工作台上设置有第二样品,由第二加工头对在第二工作台上的第二样品进行加工。在这里,样品可以带打孔的薄膜材料。同时,作为用于区分的标记“第一”、“第二”,可以是“1号”、“2号”。图4中的工控机即为设备的主控制器。所述激光器、第一分光模块、第二分光模块、第一衰减器、第一加工头、第二衰减器、第二加工头、第一工作台、第二工作台接入所述主控制器或者工控机,由主控制器进行同步控制。该同步控制电连接的形式在图 4中未示出。与前述的实施例相同,这里的分光模块将入射光束分为多束,用于在薄膜材料上进行微孔阵列的打孔。

49.由于使用单台激光器进行分束可能满足不了加工效率方面的要求,而采用多台激光器进行加工,则激光器输出能量大部分被浪费。采用多头加工方法可以将高功率激光分为若干束光路,用来同步加工,极大的提高了能量利用率和加工效率。同时,本公开实施例中,衰减器可以采用电动透射式衰减器,这里,由于衰减器可以设置固定的衰减数字,也可加载自定义函数,使衰减按照函数关系随时间变化,满足不同的激光加工要求。

50.因此,本公开实施例的有益效果在于,采用双加工头,实现了一种灵活可调、参数可控、稳定高效的激光器光路分束控制系统的同时,通过采用分光镜结合衰减器,可实现对分束光路功率以及光开关的快速精确调节。同时,采用分光模块,在实现薄膜材料的更高效率阵列打孔过程中,与激光器控制系统结合,可以实现加工过程中分束光路激光功率的定制化,满足薄膜材料打孔中不同的激光精密加工要求。

51.值得说明的是,虽然前述内容已经参考若干具体实施方式描述了本实用新型创造的精神和原理,但是应该理解,本实用新型并不限于所公开的具体实施方式,对各方面的划分也不意味着这些方面中的特征不能组合,这种划分仅是为了表述的方便。本实用新型旨在涵盖所附权利要求的精神和范围内所包括的各种修改和等同布置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1