储能电池焊接工装治具的制作方法

1.本技术涉及储能电池焊接工装治具的技术领域,尤其是涉及一种储能电池焊接工装治具。

背景技术:

2.焊接是锂离子电池从电芯到模组最重要的一个环节,能够将多个零散的锂离子电池形成一个整体,焊接质量的优劣直接影响模组的质量与稳定性。在市场上呈方形的锂离子电芯应用越来越广泛,尤其是在储能电池领域,对方形电芯的焊接主要采用激光焊接法,并且激光焊接机一般都带有顶压装置,能够在焊接时压紧汇流排,使得汇流排与电芯极耳相互接触。

3.目前,针对无线束隔离板或汇流母排的方形电芯模组,进行焊接工作时存在以下情况:(1)焊接前,汇流排通过直接摆放的方式放置在电芯极耳表面,在无其他定位措施和保护措施的前提下直接搬运,容易造成汇流排滑动而互相接触导致电芯短路;(2)焊接时,若汇流排出现歪斜等情况,顶压装置在下压时无法使汇流排完全与极耳贴合,造成焊接质量下降,甚至产生虚寒、脱焊等现象;(3)焊接时,出现误操作或者焊接机器出现故障时,激光无法正确打在汇流排对应位置上,会直接打在电芯表面,造成电芯损坏,升值产生安全故障。

技术实现要素:

4.为了提高对锂离子电芯进行焊接时的安全性,同时提高方形电芯模组的生产效率,本技术提供一种储能电池焊接工装治具。

5.本技术提供的一种储能电池焊接工装治具采用如下的技术方案:

6.储能电池焊接工装治具,包括治具板,所述治具板上贯穿开设有多个汇流孔,所述治具板边侧固定设置有限位框;所述治具板上至少开设有一个汇流半孔,所述治具板周侧位于汇流半孔处呈断口设置,所述汇流孔、汇流半孔均与锂电芯极耳、汇流排相互适应;所述限位框位于汇流半孔处开设有拆卸口,且所述拆卸口呈断口设置,所述限位框位于拆卸口内可拆卸设置有支撑块;所述支撑块的宽度大于等于汇流半孔的宽度。

7.通过采用上述技术方案,对方形锂离子电池进行焊接时,首先将多个方形锂电芯排列整齐形成模组,将焊接工装治具放置在模组的上方,使得锂电芯极耳位于汇流孔处,且汇流孔内有两个不同锂电芯的不同极性的极耳,且使得位于有一个锂电芯的极耳位于汇流半孔处;再将支撑块安装在拆卸口处,使得限位框在模组的周侧形成整体;然后将汇流排排列放置在汇流孔和汇流半孔内,此时位于汇流半孔的汇流排有一端伸出治具板,便于对模组进行外部的电性连接,且支撑块对汇流半孔的汇流排起到支撑作用,避免汇流排掉落;使用激光焊接的方式将汇流排安装在电芯上,焊接结束后,将支撑块从拆卸口内取出,且由于支撑块的宽度大于等于汇流半孔的宽度,因此拆卸口大于等于汇流排的宽度,进而可以将工装治具整体从焊接好后的锂离子电池上取出。

8.如此设置,将汇流排放置在治具板的汇流孔内,能够提高汇流排在锂离子电池极耳上的稳定性,避免在搬运过程中,锂离子电池模组发生倾斜导致汇流排滑落或互相接触引发短路的问题,同时可以治具板可以对锂电芯表面起到保护作用,避免激光直接打在电芯表面造成损坏和安全隐患;同时在焊接完成后,能够通过拆除支撑块,使得焊接工装治具整体能够从模组上方取出,避免了伸出整体外侧的汇流排对焊接工装治具的干涉,提高了对锂电芯焊接的生产效率。

9.可选的,所述治具板位于自身断口处开设有承托槽,所述承托槽与拆卸口对应连通;所述支撑块上设置有承托板,所述承托板的两侧与限位框位于承托槽处的侧壁相搭接。

10.通过采用上述技术方案,将支撑块安装在拆卸口对汇流排进行承托时,承托板随着支撑块移动至承托槽内,由于承托槽与拆卸口相互连通,且承托板位于承托槽内,并与限位框位于承托槽处的侧壁相搭接,进而提高承托板和支撑块在拆卸口处的安装稳定性,避免支撑块在焊接作业过程中掉落的事件发生。

11.可选的,所述承托板与限位框相互搭接的部位均嵌设有磁吸块,所述承托板与限位框上的磁吸块相互磁吸连接。

12.通过采用上述技术方案,将支撑块安装在拆卸口处时,承托板与限位框搭接部分的磁吸块相互磁吸,能够进一步提高支撑块在拆卸口处的位置稳定性。

13.可选的,所述治具板上开设有两个汇流半孔,两个所述汇流半孔对称设置在治具板上。

14.通过采用上述技术方案,将焊接工装治具安装在模组上时,使得两个汇流半孔内为两个不同锂电芯不同极性的极耳。

15.可选的,所述支撑块的宽度数值为沿限位框设置周向的测量数值。

16.可选的,所述汇流半孔的宽度数值为治具板位于汇流半孔处的两个相对侧壁之间的测量数值。

17.综上所述,本技术至少包括以下有益技术效果:

18.1.通过在治具板上贯穿开设有多个汇流孔,所述治具板边侧固定设置有限位框;所述治具板上至少开设有一个汇流半孔,所述治具板周侧位于汇流半孔处呈断口设置,所述汇流孔、汇流半孔均与电芯极耳、汇流排相互适应;所述限位框位于汇流半孔处开设有拆卸口,且所述拆卸口呈断口设置,所述限位框位于拆卸口内可拆卸设置有支撑块;所述支撑块的宽度大于等于汇流半孔的宽度;如此设置,将汇流排放置在治具板的汇流孔内,能够提高汇流排在锂离子电池极耳上的稳定性,避免在搬运过程中,锂离子电池模组发生倾斜导致汇流排滑落或互相接触引发短路的问题,同时可以治具板可以对锂电芯表面起到保护作用,避免激光直接打在电芯表面造成损坏和安全隐患;同时在焊接完成后,能够通过拆除支撑块,使得焊接工装治具整体能够从模组上方取出,避免了伸出整体外侧的汇流排对焊接工装治具的干涉,提高了对锂电芯焊接的生产效率。

附图说明

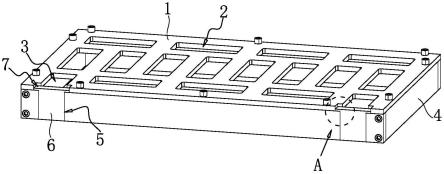

19.图1是本技术实施例中焊接工装治具与锂电芯模组组装后的整体结构示意图。

20.图2是本技术实施例中焊接工装治具的整体结构示意图。

21.图3是本技术实施例中焊接工装治具的整体结构示意图。

22.图4是图3中a部的放大示意图。

23.图5是本技术实施例中焊接工装治具为突出显示磁吸块的部分剖面示意图。

24.附图标记说明:1、治具板;2、汇流孔;3、汇流半孔;4、限位框;5、拆卸口;6、支撑块;7、承托槽;8、承托板;9、磁吸块;10、锂电芯;11、汇流排。

具体实施方式

25.以下结合附图1-5对本技术作进一步详细说明。

26.本技术实施例公开一种储能电池焊接工装治具。

27.参照图1至图5,储能电池焊接工装治具,包括呈长方形的治具板1,治具板1面积最大的侧壁上贯穿开设有多个汇流孔2,汇流孔2整体呈长方形,且汇流孔2贯穿治具板1面积最大的两个侧壁。

28.参照图1至图5,本技术实施例中,汇流孔2开设有十五个,其中八个汇流孔2沿治具板1长度方向依次排列,且此处八个汇流孔2平行开设在治具板1的中部,且长度方向与治具板1的长度方向相互垂直。

29.其中四个汇流孔2位于治具板1侧壁的周侧,且此处四个汇流孔2的长度方向与治具板1的长度方向相互平行,且首尾依次排列,且此处每一汇流孔2与治具板1中部两个汇流孔2对应设置。

30.剩余三个汇流孔2位于治具板1侧壁相对四个汇流孔2的另一侧,且此处三个汇流孔2的长度方向与治具板1的长度方向相互平行,且沿治具板1长度方向首尾依次排列,此处每一汇流孔2与治具板1中部两个汇流孔2对应设置,且此处汇流孔2与治具板1另一侧汇流孔2交错设置。

31.治具板1位于前述三个汇流孔2长度方向,且位于治具板1长度方向的两端开设有汇流半孔3,两个汇流半孔3对称设置在治具板1上,汇流半孔3呈长方形,汇流半孔3的长度方向与治具板1的长度方向相互垂直,且汇流半孔3的长度小于汇流孔2的长度。治具板1周侧位于汇流半孔3处呈断口设置,即,汇流半孔3的三个侧壁均无遮挡。

32.参照图1至图5,对锂电芯10模组进行焊接时,先将治具板1放置在模组上方,使得锂电芯10的极耳位于汇流孔2内,且在同一汇流孔2内有两个不同锂电芯10极性不同的极耳,在两个汇流半孔3内的极耳极性也不相同,再将汇流排11放置在汇流孔2和汇流半孔3内,使得汇流排11与汇流孔2内的两个极耳相互搭接,且,汇流孔2和汇流半孔3的大小要与锂电芯10极耳、汇流排11的大小相适应,需要预留焊接空间;放置在汇流半孔3内的汇流排11的一端伸出治具板1框架范围。本技术实施例中,治具板1能够适应十六块方形锂电芯10的焊接作业,且方形锂电芯10以2

×

8的排列方式设置在治具板1处。

33.参照图1至图5,治具板1面积最大的侧壁周侧固定设置有限位框4,且限位框4框设在治具板1侧壁上,当使用锂电芯10模组进行焊接作业时,锂电芯10模组即位于限位框4的框设范围内,限位框4对模组起到限位保护的作用,避免模组在搬运焊接前的搬运过程中发生偏位。本技术实施例中,治具板1与限位框4之间采用螺栓进行固定,且在治具板1上设置有十枚螺栓。

34.参照图1至图5,限位框4自身位于汇流半孔3对应的位置开设有拆卸口5,且在本技术实施例中,拆卸口5设置有两个,两个拆卸口5位于限位框4的同侧侧边上,且拆卸口5将限

位框4切分为两个部分,一部分呈“匚”字形,另一部分呈长方形,且这两部分均使用螺栓固定在治具板1上。

35.参照图1至图5,拆卸口5沿限位框4周向的宽度,即,限位框4位于拆卸口5两侧的侧壁之间的间距,大于等于汇流半孔3的宽度,即,拆卸口5的宽度大于等于汇流排11的宽度。对焊接工装治具在锂电芯10模组上进行拆卸时,将焊接工装治具在模组上方纵向移动,位于汇流半孔3处的汇流排11从拆卸口5处脱离,从而将焊接工装治具整体拆除,能够提高焊接生产效率。

36.参照图1至图5,限位框4位于拆卸口5内可拆卸安装有支撑块6,支撑块6呈长方形块状,且支撑块6能够填补拆卸口5处的断口,使得限位框4与支撑块6共同构成整体,即,将支撑块6安装在拆卸口5内时,支撑块6的侧壁与拆卸口5处的周侧壁滑动摩擦。

37.参照图1至图5,治具板1位于自身断口处的两侧均开设有承托槽7,承托槽7与汇流半孔3相互连通,且拆卸口5的宽度小于治具板1位于两个承托槽7相对侧壁之间的距离,即,限位框4位于拆卸口5两端,有部分位于承托槽7下方。支撑块6的一个侧壁上一体成型设置有承托板8,承托板8呈长方形,当支撑板位于拆卸口5内时,承托板8的两端即位于承托槽7处,且承托板8的两端分别搭接在限位框4上。承托板8与限位框4相互搭接的部位内部嵌设有磁吸块9,且位于承托板8和限位框4上的磁吸块9相互磁吸连接。

38.参照图1至图5,对焊接工装治具进行安装时,先将治具板1和限位框4整体盖放在模组上方,然后将支撑块6放置在拆卸口5处,此时承托板8的两端位于承托槽7内,且磁吸块9能够提高承托板8和支撑块6的位置稳定性,再将汇流排11放置在汇流孔2和汇流半孔3内,使用激光焊接进行焊接后,将支撑块6和承托板8沿垂直治具板1长度方向取下,再将治具板1和限位框4在模组上方竖向移动,从而成焊接工装治具的拆离。

39.本技术实施例一种储能电池焊接工装治具的实施原理为:对方形锂离子电池进行焊接时,首先将多个方形锂电芯10排列整齐形成模组,将焊接工装治具放置在模组的上方,使得锂电芯10极耳位于汇流孔2处,且汇流孔2内有两个不同锂电芯10的不同极性的极耳,且使得位于有一个锂电芯10的极耳位于汇流半孔3处;再将支撑块6安装在拆卸口5处,使得限位框4在模组的周侧形成整体;然后将汇流排11排列放置在汇流孔2和汇流半孔3内,此时位于汇流半孔3的汇流排11有一端伸出治具板1,便于对模组进行外部的电性连接,且支撑块6对汇流半孔3的汇流排11起到支撑作用,避免汇流排11掉落;使用激光焊接的方式将汇流排11安装在电芯上,焊接结束后,将支撑块6从拆卸口5内取出,且由于支撑块6的宽度大于等于汇流半孔3的宽度,因此拆卸口5大于等于汇流排11的宽度,进而可以将工装治具整体从焊接好后的锂离子电池上取出。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1