一种航天器整流罩成型模具的制作方法

1.本实用新型涉及航天器领域,尤其涉及一种航天器整流罩成型模具。

背景技术:

2.现有专利(公告号:cn102285059a)提出了一种电缆整流罩的树脂模塑传递工艺成型方法及模具,用于将金属钣件和防热层进行整体成型,成型方法包括模具处理、金属钣件预埋、纤维增强体铺放、模具组装、连接管路、气密检查、树脂加热、模具加热、树脂加压注射、固化后脱模步骤,在凸模、凹模、下压板与凸模接触面上设有安装密封圈的矩形密封槽。利用该方法和模具成型效率高,质量稳定。此装置没有对航天器整流罩部件成型后的推出结构,脱模困难。

技术实现要素:

3.本实用新型针对现有技术存在的上述不足,提供一种当成型完成后,推杆推动凸模上板,使航天器材成型中凸模上板向上移动,使航天器材成型中凸模上板将整流罩顶出,方便脱模的一种航天器整流罩成型模具。

4.本实用新型的目的是通过以下技术方案来实现:

5.一种航天器整流罩成型模具,包括支撑平台、支撑块、支撑底板、圆形支撑环、凸模、凹模、横连板、竖连板、冲压机安装板、凸模上板、推杆,所述支撑块上部连接支撑平台,支撑块下部连接支撑底板,多个支撑块在支撑平台下部四角分布,限位环下部连接支撑底板,圆形支撑环具有圆形支撑环内孔,限位环与圆形支撑环内孔相适应,限位环插入圆形支撑环内孔,圆形支撑环下表面与支撑底板相贴合,支撑平台具有凸模孔,凸模与凸模孔相适应,凸模穿过凸模孔,凸模下部具有凸模下环,凸模下环上表面与支撑平台相贴合,圆形支撑环上表面与凸模下环相贴合。

6.所述圆形支撑环内部连接圆形限位板,圆形限位板具有圆形限位板内孔,支撑底板具有推杆孔,圆形限位板内孔与推杆孔相对应,推杆穿过推杆孔,推杆上部穿过圆形限位板内孔,推杆在圆形限位板内孔、推杆孔内滑动。

7.所述圆形限位板内部具有限位条槽,推杆具有限位条,限位条与限位条槽相适应,限位条穿过限位条槽,限位条在限位条槽内滑动,推杆上部连接凸模上板,凸模上部侧面具有透气孔,凸模上板下表面与凸模相贴合。

8.整流罩内部与凸模相贴合,凸模上板外侧与整流罩相贴合,凹模具有凹模内槽,凸模上部插入凹模内槽,整流罩外侧与凹模内槽相贴合,横连板连接凹模,横连板在凹模两侧对称设置,竖连板下部连接横连板,竖连板上部连接冲压机安装板。

9.有益效果:

10.1、本实用新型支撑块上下两端连接支撑平台、支撑底板,支撑平台、支撑块、支撑底板组成一个凸模的固定座,将限位环固定在支撑底板上,限位环插入圆形支撑环内孔,限位环对圆形支撑环定位,使航天器材成型中圆形支撑环置于支撑底板中间位置,防止航天

器材成型中圆形支撑环横向窜动,凸模穿过凸模孔,凸模孔对凸模横向定位,使航天器材成型中凸模置于装置的中间位置,使航天器材成型中凸模在受到压力时使航天器材成型中装置对压力分分解更加的平衡,凸模下环防止航天器材成型中凸模向上从凸模孔内滑出,圆形支撑环上表面与凸模下环相贴合,圆形支撑环对凸模下环支撑,防止航天器材成型中在受到压力时向下滑落,使航天器材成型中凸模对整流罩内部的成型效果更好。

11.2、本实用新型透气孔便于脱模的透气,推杆上部与凸模上板相连,推杆依次穿过推杆孔、圆形限位板内孔,推杆孔与圆形限位板内孔配合对推杆横向定位,对推杆横向限位,防止航天器材成型中推杆倾斜或者晃动,使航天器材成型中凸模上板与凸模上部严丝合缝,当成型完成后,推杆推动凸模上板,使航天器材成型中凸模上板向上移动,使航天器材成型中凸模上板将整流罩顶出,方便脱模,横连板与竖连板配合可将凹模固定在冲压机安装板下方,移动凹模与凸模相合,凹模与凸模配合对整流罩进行冲压,将整流罩冲压成型后凹模向上移动将模具打开,凸模上板将圆形限位板内孔顶出脱离凸模,凸模与凹模配合对整流罩进行冲压成型。

附图说明

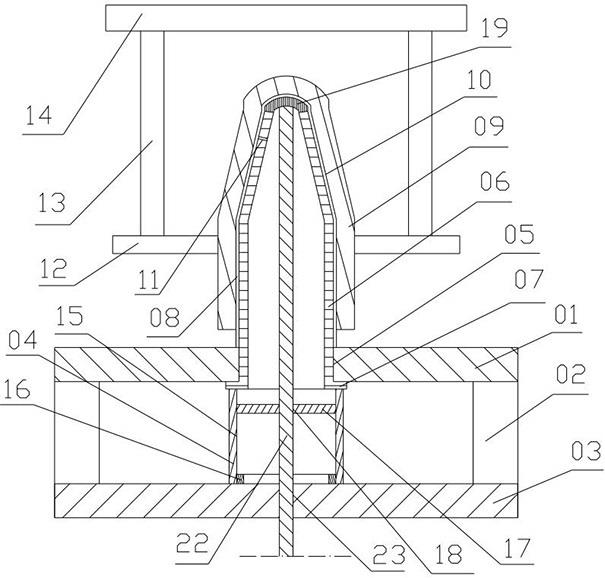

12.图1为本实用新型所述的一种航天器整流罩成型模具主视剖视图。

13.图2为本实用新型所述的支撑块、支撑底板、圆形支撑环俯视图。

14.图3为本实用新型所述的圆形支撑环、圆形限位板、推杆俯视图。

15.图4为本实用新型所述的凹模、横连板、冲压机安装板仰视图。

具体实施方式

16.下面根据附图和实施例对本实用新型作进一步详细说明:

17.实施例1:

18.一种航天器整流罩成型模具,包括支撑平台01、支撑块02、支撑底板03、圆形支撑环04、凸模06、凹模09、横连板12、竖连板13、冲压机安装板14、凸模上板19、推杆22,所述支撑块02上部连接支撑平台01,支撑块02下部连接支撑底板03,多个支撑块02在支撑平台01下部四角分布,支撑块02上下两端连接支撑平台01、支撑底板03,支撑平台01、支撑块02、支撑底板03组成一个凸模的固定座,限位环16下部连接支撑底板03,将限位环16固定在支撑底板03上,圆形支撑环04具有圆形支撑环内孔15,限位环16与圆形支撑环内孔15相适应,限位环16插入圆形支撑环内孔15,限位环16对圆形支撑环04定位,使航天器材成型中圆形支撑环04置于支撑底板03中间位置,防止航天器材成型中圆形支撑环04横向窜动,圆形支撑环04下表面与支撑底板03相贴合,支撑平台01具有凸模孔05,凸模06与凸模孔05相适应,凸模06穿过凸模孔05,凸模孔05对凸模06横向定位,使航天器材成型中凸模06置于装置的中间位置,使航天器材成型中凸模06在受到压力时使航天器材成型中装置对压力分分解更加的平衡,凸模06下部具有凸模下环07,凸模下环07上表面与支撑平台01相贴合,凸模下环07防止航天器材成型中凸模06向上从凸模孔05内滑出,圆形支撑环04上表面与凸模下环07相贴合,圆形支撑环04对凸模下环07支撑,防止航天器材成型中在受到压力时向下滑落,使航天器材成型中凸模06对整流罩08内部的成型效果更好。

19.实施例2:

20.本实用新型所述圆形支撑环04内部连接圆形限位板17,圆形限位板17具有圆形限位板内孔18,支撑底板03具有推杆孔23,圆形限位板内孔18与推杆孔23相对应,推杆22穿过推杆孔23,推杆22上部穿过圆形限位板内孔18,推杆22在圆形限位板内孔18、推杆孔23内滑动。

21.实施例3:

22.本实用新型所述圆形限位板17内部具有限位条槽21,推杆22具有限位条20,限位条20与限位条槽21相适应,限位条20穿过限位条槽21,限位条20在限位条槽21内滑动,推杆22上部连接凸模上板19,凸模06上部侧面具有透气孔11,透气孔11便于脱模的透气,凸模上板19下表面与凸模06相贴合。,推杆孔23与圆形限位板内孔18配合对推杆22横向定位,对推杆22横向限位,防止航天器材成型中推杆22倾斜或者晃动,使航天器材成型中凸模上板19与凸模06上部严丝合缝,当成型完成后,推杆22推动凸模上板19,使航天器材成型中凸模上板19向上移动,使航天器材成型中凸模上板19将整流罩08顶出,方便脱模。

23.实施例4:

24.本实用新型整流罩08内部与凸模06相贴合,凸模上板19外侧与整流罩08相贴合,凹模09具有凹模内槽10,凸模06上部插入凹模内槽10,整流罩08外侧与凹模内槽10相贴合,横连板12连接凹模09,横连板12在凹模09两侧对称设置,竖连板13下部连接横连板12,竖连板13上部连接冲压机安装板14,横连板12与竖连板13配合可将凹模09固定在冲压机安装板14下方,移动凹模09与凸模06相合,凹模09与凸模06配合对整流罩08进行冲压,将整流罩08冲压成型后凹模09向上移动将模具打开,凸模上板19将圆形限位板内孔18顶出脱离凸模06,凸模06与凹模09配合对整流罩08进行冲压成型。

25.实施例5:

26.本实用新型安装步骤:先将限位环16下部连接支撑底板03,将限位环16插入圆形支撑环内孔15,将圆形限位板17外侧连接凸模孔05,将凸模06穿过凸模孔05,将推杆22依次穿过圆形限位板内孔18、推杆孔23,使航天器材成型中限位条20插入限位条槽21,将圆形支撑环内孔15上表面与凸模下环07相贴合,将支撑块02上下两端分别连接支撑底板03、支撑平台01,将竖连板13上下两端分别连接冲压机安装板14、横连板12,将透气孔11连接凹模09,将整流罩08套在凸模06上。

27.以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1