一种阀板成型装置的制作方法

1.本实用新型属于高炉炉顶设备用密封零件技术领域,涉及一种阀板成型装置。

背景技术:

2.阀板本体是高炉炉顶设备中的重要密封零件,由于使用频率较高,磨损严重,需要不定期进行修复和更换。随着更换频率和需求量的增加,降低阀板本体的制作成本和提高产出效率就显得尤为重要。

3.如图1-2所示,阀板本体主要由密封环、阀板和轴套组成,且阀板的成型不能采用滚床、折边机等成型设备来完成,通常采用自制胎具配合油压机来完成。现有阀板本体采用整体铸造或旋压的方式:其中,旋压方式先采用旋压的方式制作阀板2,再和密封环1、轴套3 进行装配焊接。然而,上述制作方式,铸造缺陷较多、旋压方式成本较高,每种规格的阀板2均需要制作对应的铸造木模,且旋压制作周期长且尺寸误差较大。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术的缺点,提供一种阀板成型装置,以降低生产成本、提高成型精度。

5.本实用新型的目的是通过以下技术方案来解决的:

6.这种阀板成型装置,包括相互配合的上成型装置和下成型装置,所述上成型装置和下成型装置之间放置待成型阀板;所述上成型装置包括由上至下依次固定连接的上顶板、上加强板、上定位套和上模板,所述上顶板通过第一紧固件与油压机缸头连接固定;所述下成型装置包括上至下依次固定连接的定位轴、下模板、下加强板和下底板,所述定位轴的轴心和上定位套的圆心位于竖直方向的同一直线上,所述下底板通过第二紧固件与油压机平台连接固定。

7.进一步,所述上顶板、上加强板、上定位套和上模板依次采用焊接方式固定连接。

8.进一步,所述定位轴、下模板、下加强板和下底板依次采用焊接方式固定连接。

9.进一步,所述第一紧固件为上顶板把合螺栓,所述第二紧固件为下底板把合螺栓。

10.进一步,所述定位轴由下成型装置的顶部向上突出50~80mm。

11.进一步,所述上加强板的数量为12个,分别沿上顶板的圆周方向均匀分布;所述下加强板的数量为12个,分别沿下底板的圆周方向均匀分布。

12.进一步,所述上加强板和下加强板均采用厚度为30mm的钢板制成。

13.进一步,所述待成型阀板采用钢板切割形成,所述钢板分别和密封环、轴套装配焊接。

14.与现有技术相比,本实用新型提供的技术方案包括以下有益效果:该阀板成型装置,通过将切割得到的相应平面法兰放置在下成型装置上,保证平面法兰内孔和定位轴同心,再调整压力机的压力和保压时间,开启油压机缸头下行模式,直至保压时间结束,油压机缸头上行模式启动,完成待成型阀板的成型。

15.此外,由于待成型阀板的内孔尺寸不同,为保证该成型装置的通用性,设计定位轴由下成型装置的顶部向上突出50~80mm。该结构,一方面,在成型过程中能够对不同规格的待成型阀板起到定位作用,另一方面,能够保证待成型阀板成型后的同心度及成型装置整体的稳定。

附图说明

16.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本实用新型的原理。

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

18.图1为阀板本体的结构示意图;

19.图2为阀板的结构图;

20.图3为本实用新型提供的上成型装置的结构示意图;

21.图4为本实用新型提供的下成型装置的结构示意图。

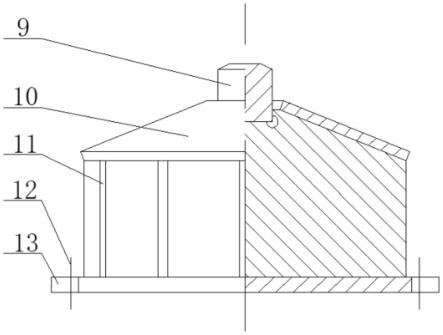

22.其中:1、密封环;2、阀板;3、轴套;4、上顶板;5、上顶板把合螺栓;6、上加强板;7、定位套;8、上模板;9、定位轴;10、下模板;11、下加强板;12、下底板把合螺栓;13、下底板。

具体实施方式

23.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本实用新型相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本实用新型的一些方面相一致的装置的例子。

24.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图及实施例对本实用新型作进一步详细描述。

25.实施例

26.参见图3-4所示,本实用新型提供了一种阀板成型装置,包括相互配合的上成型装置和下成型装置,所述上成型装置和下成型装置之间放置待成型阀板;所述上成型装置包括由上至下依次固定连接的上顶板4、上加强板6、上定位套7和上模板8,所述上顶板4通过第一紧固件与油压机缸头连接固定;所述下成型装置包括上至下依次固定连接的定位轴9、下模板10、下加强板11和下底板13,所述定位轴9的轴心和上定位套7的圆心位于竖直方向的同一直线上,所述下底板13通过第二紧固件与油压机平台连接固定。

27.进一步,所述上顶板4、上加强板6、上定位套7和上模板8依次采用焊接方式固定连接。

28.进一步,所述定位轴9、下模板10、下加强板11和下底板13 依次采用焊接方式固定连接。

29.进一步,所述第一紧固件为上顶板把合螺栓5,所述第二紧固件为下底板把合螺栓12。

30.进一步,所述定位轴9由下成型装置的顶部向上突出50~80mm。由于待成型阀板的

内孔尺寸不同,为保证该成型装置的通用性,设计定位轴9由下成型装置的顶部向上突出50~80mm。该结构,一方面,在成型过程中能够对不同规格的待成型阀板起到定位作用,另一方面,能够保证待成型阀板成型后的同心度及成型装置整体的稳定。

31.进一步,所述上加强板6的数量为12个,分别沿上顶板4的圆周方向均匀分布;所述下加强板11的数量为12个,分别沿下底板 13的圆周方向均匀分布。

32.这里,需要说明的是,在待成型阀板成型过程中,成型装置要承受相当大的外力,如果成型装置上加强板6和下加强板11的数量布置不合理,会对成型质量产生较大影响。在施加外力时,上加强板 6和下加强板11数量少,会使上模板8、下模板10的刚度不够,使待成型阀板的成型面下陷过大,造成阀板本体成型面不光整,影响成型质量。如果上加强板6和下加强板11数量过多,则会出现阀板本体成型不到位的情况,由此,本专利发明人经过多次的试验验证,上加强板6和下加强板11各布置数量为12个,上加强板6沿上顶板4 的圆周方向均匀分布,下加强板11沿下底板13的圆周方向均匀分布。

33.进一步,成型装置中上模板8和下模板10受较大外力作用,所以其强度大小及表面质量对阀板本体成型质量有较大影响,设计该成型装置时充分考虑以上情况,上加强板6和下加强板11均采用厚度为30mm的钢板制成,以加强成型装置的强度和稳固性。

34.进一步,所述待成型阀板采用钢板切割形成,所述钢板分别和密封环1、轴套3装配焊接。

35.此外,由于钢板在受挤压时发生塑性变形,仍有部分弹性变形存在。而弹性变形部分在卸载时要恢复原态,使弯曲件的曲率和角度发生变化,这种现象叫做回弹,而钢板的回弹致使成型尺寸不到位。为了保证成型件的产品精度,故在设计该成型装置的过程中,考虑钢板回弹量,例如图纸要求阀板2成形后的加工角度为21

°

,将该上模板8和下模板10的角度设计为22

°

,预留1

°

的钢板回弹量。

36.综上,该阀板成型装置,采用焊接的方式将上顶板4、上加强板 6、定位套7、上模板8连接为上成型装置,通过上顶板把合螺栓2 将上顶板4和油压机缸头连接固定;采用焊接的方式将定位轴9、下模板10、下加强板11、下底板13连接为下成型装置,保证定位套7 和定位轴9同心后,通过下底板把合螺栓12将下底板13和油压机平台连接固定。

37.实际作业时,只需要将图纸中的阀板2通过计算,展开放样成平面法兰,在相应厚度的q345b钢板上通过火焰切割机切割出外形,将平面法兰放置在成型装置下部上,保证平面法兰内孔和定位轴9同心后,调整好压力机的压力和保压时间,开启油压机缸头下行模式,直至保压时间结束,油压机缸头上行模式启动。

38.通过卡样板检查成型后的阀板2尺寸达图纸要求后,修磨采用着色探伤检查,按nb/t47013-2015ⅰ级标准,合格后继续成批压制。整个阀板成型装置,具有产品质量稳定、制作周期短、生产成本低、成型尺寸精度高,通用性强的优点。

39.以上所述仅是本实用新型的具体实施方式,使本领域技术人员能够理解或实现本实用新型。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。

40.应当理解的是,本实用新型并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本实用新型的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1