一种自动上料全自动车削装置的制作方法

1.本实用新型涉及车削设备技术领域,具体为一种自动上料全自动车削装置。

背景技术:

2.目前,现有技术中车削工序需每一工人对应一台车床进行手工车削,人工放料后车削,生产效率与精度低,同时人工放料存在较大安全隐患,迫切需要更新工艺技术,提高生产效率。因此我们对此做出改进,提出一种自动上料全自动车削装置。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了如下的技术方案:

4.本实用新型一种自动上料全自动车削装置,包括底座,所述底座内壁一侧安装有电机组和废料箱,所述底座一侧顶部设有滑道,所述底座顶端一侧架设安装有龙门架,所述龙门架中部嵌设安装有直线导轨,所述直线导轨底部卡合安装滑动架和伸缩夹具,所述底座顶端一侧位于龙门架下方安装有滑槽和旋转夹具,所述滑槽表面卡合安装有车削组件,所述旋转夹具侧边设有漏槽和挡板,所述底座顶端另一侧安装有控制器和输送链,所述输送链顶端设有筒套。

5.作为本实用新型的一种优选技术方案,所述底座呈矩形框架结构设计,所述滑道呈倾斜凹陷在底座侧壁上,且滑道一端靠近旋转夹具。

6.作为本实用新型的一种优选技术方案,所述滑槽与旋转夹具并排安装,所述滑槽内部横向安装有丝杠,所述车削组件由壳体、滑块、转轴和削刀组成,且削刀通过转轴固定在车削组件靠近旋转夹具一侧,所述车削组件底部设有滑块与丝杠螺纹连接。

7.作为本实用新型的一种优选技术方案,所述漏槽呈圆盘状设计,且漏槽表面设有网罩,所述挡板呈圆环状设计,且挡板靠近滑槽一侧设有开口。

8.作为本实用新型的一种优选技术方案,所述龙门架呈“工”字型结构设计,且直线导轨横向嵌设安装在龙门架中部梁体内,所述滑动架顶端设有连接件与直线导轨连接传动。

9.作为本实用新型的一种优选技术方案,所述伸缩夹具呈两组并对称安装滑动架底端两侧,所述伸缩夹具由伸缩臂和吸头组成,所述控制器位于龙门架一组支撑腿侧便。

10.作为本实用新型的一种优选技术方案,所述输送链呈椭圆形结构并嵌设安装在底座顶端,所述筒套呈若干组并等距阵列安装在输送链顶端,所述输送链一端位于伸缩夹具下方。

11.作为本实用新型的一种优选技术方案,所述废料箱内部安装有风机和气管,所述废料箱通过风机和气管连接漏槽,所述电机组由多组伺服电机和气缸组成。

12.本实用新型的有益效果是:

13.1、该种自动上料全自动车削装置,通过设有筒套辅助输送链运作,便于将待加工削料单组卡合运输,由椭圆形输送链构成循环输送结构,在通过龙门架、直线导轨、滑动架

和伸缩夹具联合运作,由直线导轨和滑动架辅助伸缩夹具往复运动,由其中一组伸缩夹具将筒套上待加工削料夹取放置旋转夹具上,实现自动化上料结构,省时省力,方便快捷;

14.2、该种自动上料全自动车削装置,通过设有滑槽和丝杠辅助车削组件运作,便于配合旋转夹具对待加工削料进行削切处理,同时设有漏槽和挡板辅助旋转夹具使用,方便拦截削料被加工时产生的碎屑,并送至废料箱内,不仅避免后续清扫,还方便集中处理;

15.3、该种自动上料全自动车削装置,通过设有滑道辅助旋转夹具使用,在利用另一组伸缩夹具将旋转夹具上加工完成的削料夹取,并在直线导轨和滑动架驱动下,使得夹取加工完成削料的伸缩夹具移动至滑道上方,并将加工完成的削料投放至滑道内,以便于完成自动化下料结构,实现削料上料、削切和下料全自动加工;结构简单合理,使用方便,有效解决了现有的问题,具有较高的实用价值。

附图说明

16.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

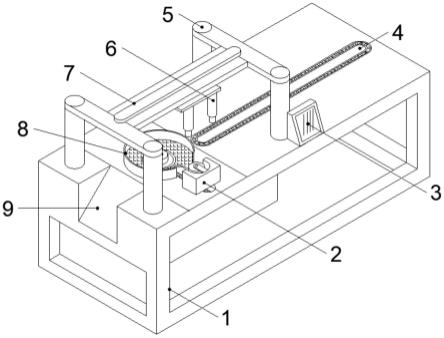

17.图1是本实用新型一种自动上料全自动车削装置的立体图;

18.图2是本实用新型一种自动上料全自动车削装置的车削组件区域放大图;

19.图3是本实用新型一种自动上料全自动车削装置的伸缩夹具侧视图;

20.图4是本实用新型一种自动上料全自动车削装置的底座侧视图。

21.图中:1、底座;2、车削组件;3、控制器;4、输送链;5、龙门架;6、伸缩夹具;7、直线导轨;8、挡板;9、滑道;10、滑槽; 11、漏槽;12、旋转夹具;13、滑动架;14、筒套;15、电机组; 16、废料箱。

具体实施方式

22.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

23.实施例:如图1-4所示,本实用新型一种自动上料全自动车削装置,包括底座1,底座1内壁一侧安装有电机组15和废料箱16,底座1一侧顶部设有滑道9,底座1顶端一侧架设安装有龙门架5,龙门架5中部嵌设安装有直线导轨7,直线导轨7底部卡合安装滑动架 13和伸缩夹具6,底座1顶端一侧位于龙门架5下方安装有滑槽10 和旋转夹具12,滑槽10表面卡合安装有车削组件2,旋转夹具12侧边设有漏槽11和挡板8,底座1顶端另一侧安装有控制器3和输送链4,输送链4顶端设有筒套14。

24.其中,底座1呈矩形框架结构设计,滑道9呈倾斜凹陷在底座 1侧壁上,且滑道9一端靠近旋转夹具12。

25.其中,滑槽10与旋转夹具12并排安装,滑槽10内部横向安装有丝杠,车削组件2由壳体、滑块、转轴和削刀组成,且削刀通过转轴固定在车削组件2靠近旋转夹具12一侧,车削组件2底部设有滑块与丝杠螺纹连接。

26.其中,漏槽11呈圆盘状设计,且漏槽11表面设有网罩,挡板8 呈圆环状设计,且挡板8靠近滑槽10一侧设有开口。

27.其中,龙门架5呈“工”字型结构设计,且直线导轨7横向嵌设安装在龙门架5中部梁

体内,滑动架13顶端设有连接件与直线导轨7 连接传动。

28.其中,伸缩夹具6呈两组并对称安装滑动架13底端两侧,伸缩夹具6由伸缩臂和吸头组成,控制器3位于龙门架5一组支撑腿侧便。

29.其中,输送链4呈椭圆形结构并嵌设安装在底座1顶端,筒套 14呈若干组并等距阵列安装在输送链4顶端,输送链4一端位于伸缩夹具6下方。

30.其中,废料箱16内部安装有风机和气管,废料箱16通过风机和气管连接漏槽11,电机组15由多组伺服电机和气缸组成。

31.工作原理:使用时,通过控制器3启动装置运作,通过设有筒套14辅助输送链4运作,便于将待加工削料单组卡合运输,由椭圆形输送链4构成循环输送结构,在通过龙门架5、直线导轨7、滑动架13和伸缩夹具6联合运作,由直线导轨7和滑动架13辅助伸缩夹具6往复运动,由其中一组伸缩夹具6将筒套14上待加工削料夹取放置旋转夹具12上,实现自动化上料结构,省时省力,方便快捷;通过设有滑槽10和丝杠辅助车削组件2运作,便于配合旋转夹具12 对待加工削料进行削切处理,同时设有漏槽11和挡板8辅助旋转夹具12使用,方便拦截削料被加工时产生的碎屑,并送至废料箱16内,不仅避免后续清扫,还方便集中处理;通过设有滑道9辅助旋转夹具12使用,在利用另一组伸缩夹具6将旋转夹具12上加工完成的削料夹取,并在直线导轨7和滑动架13驱动下,使得夹取加工完成削料的伸缩夹具6移动至滑道9上方,并将加工完成的削料投放至滑道 9内,以便于完成自动化下料结构,实现削料上料、削切和下料全自动加工;结构简单合理,使用方便,有效解决了现有的问题,具有较高的实用价值。

32.最后应说明的是:在本实用新型的描述中,需要说明的是,术语“竖直”、“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

34.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1