一种大型光学玻璃线切割机的制作方法

1.本实用新型涉及玻璃切割技术领域,特别涉及一种大型光学玻璃线切割机。

背景技术:

2.光学玻璃不同于传统的门窗玻璃,一般都较为厚重,例如大型天文望远镜、探照灯、菲涅尔透镜中所使用的凸透镜或凹透镜,其原材料通常为长宽高不小于50cm的长方体或立方体形状的块状结构,轻则几十公斤,重则上百公斤。生产透镜时,需要将原材料切割成片材,然后再进行打磨、滚圆、抛光等工序,最终加工成透镜。传统的金刚石切割刀具显然无法满足如此大型的光学玻璃的切割需求,而水刀切割极其耗费水资源,受到当下日益严格的环保政策限制也逐渐退出历史舞台,还有一种砂轮切割方式由于噪音大、原材料损耗大,也不太适于光学玻璃的切割,并且砂轮的中心通常连接有驱动轴,驱动轴会限制玻璃的切割深度,即玻璃的最大切割深度小于砂轮的半径。

3.综上所述,以上三种切割方式均不能满足大型光学玻璃的切割需求,因此亟需设计一种全新的切割方式来解决该问题。

技术实现要素:

4.为解决上述技术问题,本实用新型公开了一种大型光学玻璃线切割机,包括机体、切割工作台以及走丝机构,所述机体分为切割腔以及设置在所述切割腔两侧的驱动腔,所述切割工作台设置在切割腔内,所述走丝机构分别设置在两侧的驱动腔内,所述走丝机构包括驱动辊轴、第一走丝轮、第二走丝轮、第三走丝轮以及第四走丝轮,所述驱动辊轴设置在驱动腔下侧,所述第一走丝轮和第二走丝轮依次交错设置在驱动辊轴上方,所述第三走丝轮设置在驱动腔上侧,所述第四走丝轮通过调节机构设置在切割腔的侧壁上,两侧的走丝机构通过切割丝连接。

5.进一步地,所述走丝机构还包括设置在第二走丝轮和第三走丝轮之间的涨紧组件,所述涨紧组件包括涨紧轮、滑杆、滑块以及弹簧,所述滑杆通过固定块设置在驱动腔内,所述滑块滑动套设在滑杆外侧,所述涨紧轮与滑块连接,所述弹簧设置在滑块与固定块之间的滑杆外侧。

6.进一步地,所述调节机构包括直线模组以及卷帘护罩,所述直线模组设置在切割腔与驱动腔之间的侧壁上且位于驱动腔内,所述卷帘护罩设置在切割腔与驱动腔之间的侧壁上且位于切割腔内,所述第四走丝轮通过连接轴和第一连接块设置在卷帘护罩的滑板上,所述滑板通过第二连接块与直线模组的滑块连接。

7.进一步地,所述切割工作台两侧设有定位板,所述定位板通过间距调节组件传动连接,所述间距调节组件包括伺服减速电机、第一丝杠以及第二丝杠,所述第一丝杠和第二丝杠分别设置在伺服减速电机两侧,两侧的定位板分别通过第一丝母座和第二丝母座设置在第一丝杠和第二丝杠上。

8.进一步地,所述切割工作台底部设有横向移动组件和纵向移动组件。

9.本实用新型的有益效果是:

10.该大型光学玻璃线切割机通过走丝机构对光学玻璃进行切割,一方面不会产生噪音污染问题,另一方面切割丝对玻璃原材料的切割损耗较小,符合节能减排的环保理念要求,解决了现有玻璃切割技术中所存在的问题。

附图说明

11.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

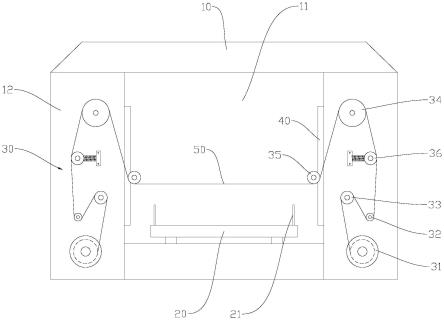

12.图1为本实用新型的正面结构示意图;

13.图2为本实用新型中涨紧组件的结构示意图;

14.图3为本实用新型中调节组件的侧面结构示意图;

15.图4为本实用新型中调节组件的正面结构示意图;

16.图5为本实用新型中切割工作台的俯视结构图。

17.附图标记:

18.10-机体;11-切割腔;12-驱动腔;20-切割工作台;21-定位板;22-伺服减速电机;23-第一丝杠;24-第二丝杠;25-第一丝母座;26-第二丝母座;27-横向移动组件;28-纵向移动组件;30-走丝机构;31-驱动辊轴;32-第一走丝轮;33-第二走丝轮;34-第三走丝轮;35-第四走丝轮;36-涨紧组件;361-涨紧轮;362-滑杆;363-滑块;364-弹簧;365-固定块;40-调节机构;41-直线模组;42-卷帘护罩;43-连接轴;44-第一连接块;45-滑板;46-第二连接块;50-切割丝。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

21.另外,在本实用新型中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

22.在实施例的描述中,除非另有明确的规定和限定,术语“设置”、“连接”等应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中介媒体相连,还可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

23.如图1所示,本实施例的大型光学玻璃线切割机,包括机体10、切割工作台20以及走丝机构30,机体10分为切割腔11以及设置在切割腔11两侧的驱动腔12,切割工作台20设

置在切割腔11内,走丝机构30分别设置在两侧的驱动腔12内。

24.走丝机构30包括驱动辊轴31、第一走丝轮32、第二走丝轮33、第三走丝轮34以及第四走丝轮35,驱动辊轴31设置在驱动腔12下侧,第一走丝轮32和第二走丝轮33依次交错设置在驱动辊轴31上方,第三走丝轮34设置在驱动腔12上侧,第四走丝轮35通过调节机构40设置在切割腔11的侧壁上,两侧的走丝机构30通过切割丝50连接。

25.切割丝50缠绕在一侧的驱动辊轴31上,经第一走丝轮32、第二走丝轮33、第三走丝轮34、调节机构40以及第四走丝轮35绕到另一侧的各个走丝轮和驱动辊轴31上。驱动辊轴31通过电机进行驱动,两侧的走丝机构30带动切割丝50往复运转,当切割丝50从一侧的驱动辊轴31上全部运转至另一侧的驱动辊轴31上时,电机反向运转使切割丝50回到原来的驱动辊轴31上,如此往复循环,实现玻璃的切割。其中,切割丝50采用本领域常用的金刚砂切割丝。

26.走丝机构30还包括设置在第二走丝轮33和第三走丝轮34之间的涨紧组件36,如图2所示,涨紧组件36包括涨紧轮361、滑杆362、滑块363以及弹簧364,滑杆362通过固定块365设置在驱动腔12内,滑块363滑动套设在滑杆362外侧,涨紧轮361与滑块363连接,弹簧364设置在滑块363与固定块365之间的滑杆362外侧。

27.如图3-4所示,调节机构40包括直线模组41以及卷帘护罩42,直线模组41设置在切割腔11与驱动腔12之间的侧壁上且位于驱动腔12内,卷帘护罩42设置在切割腔11与驱动腔12之间的侧壁上且位于切割腔11内,第四走丝轮35通过连接轴43和第一连接块44设置在卷帘护罩42的滑板45上,滑板45通过第二连接块46与直线模组41的滑块连接。

28.切割过程中,直线模组41带动第四走丝轮35向下运动,进而使切割丝50向下平移,实现对切割工作台20上的玻璃毛坯的切割。涨紧组件36能够实现切割丝50长度的调节,当第四走丝轮35上下运动时,涨紧组件36的弹簧364调节涨紧轮361的伸缩长度,从而适应因第四走丝轮35上下运动时所造成的切割丝50长度变化。

29.如图5所示,切割工作台20两侧设有定位板21,定位板21通过间距调节组件传动连接,间距调节组件包括伺服减速电机22、第一丝杠23以及第二丝杠24,第一丝杠23和第二丝杠24分别设置在伺服减速电机22两侧,两侧的定位板21分别通过第一丝母座25和第二丝母座26设置在第一丝杠23和第二丝杠24上。其中,第一丝杠23和第二丝杠24互为反向螺纹,伺服减速电机22带动第一丝杠23和第二丝杠24旋转时,带动第一丝母座25和第二丝母座26沿切割工作台20上的导轨滑动,进而分别带动两侧的定位板21同时靠近或远离,从而通过定位板21实现对玻璃毛坯的夹持定位。

30.切割工作台20底部设有横向移动组件27和纵向移动组件28,从而带动切割工作台20进行横向和纵向移动,以便调节玻璃毛坯的切割位置。其中,横向移动组件27和纵向移动组件28可采用直线模组等本领域常用的直线驱动方式。

31.本实用新型的大型光学玻璃线切割机采用线切割方式对玻璃进行切割,不存在砂轮切割的噪音和原材料损耗大的问题,也不存在水刀切割的水资源浪费问题,符合节能减排的环保理念要求,解决了现有玻璃切割技术中所存在的问题。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普

通技术人员能够实现为基础;当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1