一种反向单牵引机的制作方法

1.本实用新型涉及一种反向单牵引机,属于铝型材生产设备技术领域。

背景技术:

2.随着我国科学技术和国民经济的高速发展,特别是一些特殊行业对铝合金材料的性能、精度要求越来越高,越来越多的制品要求组织均匀、粗晶环浅,一般正向挤压是无法满足此要求的。而对于大截面实心工业型材,反向挤压由于铸锭和挤压筒无相对运动致使摩擦力大幅减小,故所需的挤压力小,使用的铸锭长,具有挤压速度快,挤压产品内部组织均匀,粗晶环浅,断面尺寸精度高等优点。

3.在铝合金型材反向挤压生产过程中,每挤完一支铝棒,必须对型材进行中断,目的是为了方便传送及矫直等后工序的进行。在反向挤压过程中牵引辅助是非常重要的,尤其是对于目前比较流行的多孔模挤压以及一些不易挤出的型材,良好有效的牵引辅助,既可以保证型材的出料,还可以提高生产效率以及成品率。

4.目前现有的反向铝挤压机后部精整系统中大多采用单牵引机,其夹钳组件通常包括一牙爪轴,牙爪轴上设置有多个牙板,牙板下方设置有下夹钳,通过牙板与下夹钳相配合从而对型材进行牵引。但是现有的牵引机下夹钳为固定式结构,型材中断后下料十分不便,工人劳动强度大,降低了生产效率。

技术实现要素:

5.本实用新型所要解决的技术问题是针对上述现有技术提供一种反向单牵引机,其左右两个下夹钳可以打开或关闭,下夹钳组件关闭时能够配合牙板完成对型材的夹紧牵引,左右两个下夹钳打开时能够自动完成型材的下料,大大减轻了工人的劳动强度,提高了生产效率。

6.本实用新型解决上述问题所采用的技术方案为:一种反向单牵引机,它包括前后间隔布置的多个轨道立柱,前后多个轨道立柱上沿前后方向设置有上下两条轨道,上下两条轨道上设置有牵引机;所述牵引机包括行走车架,所述行走车架上沿竖向设置有左右两条滑轨,左右两条滑轨上设置有升降滑板,所述升降滑板上设置有夹钳组件。

7.可选的,所述行走车架上设置有上下两组行走轮,上下两组行走轮分别设置于上下两条轨道上。

8.可选的,所述行走车架上设置有液压马达,所述液压马达输出端设置有传动齿轮,其中一条轨道上沿前后方向设置有齿条,所述传动齿轮与齿条相配合。

9.可选的,所述升降滑板背面设置有左右两组滑块,左右两组滑块分别设置于左右两条滑轨上。

10.可选的,所述升降滑板上方设置有升降油缸,所述升降滑板顶部设置有升降油缸耳,所述升降油缸下端与升降油缸耳相连接。

11.可选的,所述夹钳组件包括夹料盒,所述夹料盒上沿横向穿装有上夹钳轴,所述上

夹钳轴上设置有左右多个牙板,所述牙板下方设置有左右两个下夹钳,左右两个下夹钳相对布置且能够打开或关闭。

12.可选的,所述上夹钳轴上方设置有上夹钳油缸座,所述上夹钳油缸座上铰接设置有上夹钳油缸,所述上夹钳轴上固定设置有抬起架,所述抬起架上设置有油缸接头,所述上夹钳油缸下端与油缸接头相铰接。

13.可选的,所述夹料盒上沿前后方向设置有左右两个下夹钳轴,左右两个下夹钳分别设置于左右两个下夹钳轴上;其中一个下夹钳轴上方设置有下夹钳油缸座,所述下夹钳油缸座上铰接设置有下夹钳油缸,所述下夹钳油缸下端与另一个下夹钳轴之间通过下夹钳连杆相连接,左右两个下夹钳轴上分别设置有左齿轮和右齿轮,所述左齿轮和右齿轮相互啮合。

14.可选的,所述牙板在抬起架对应位置处设置于延伸部,所述抬起架压置于延伸部上。

15.可选的,所述下夹钳包括竖直挡板和水平压板,所述水平压板设置于竖直挡板底部内侧,所述竖直挡板顶部内侧设置有连接翅板,所述竖直挡板通过连接翅板与下夹钳轴相连接;其中一个下夹钳的水平压板内侧设置有楔槽,另一个下夹钳的水平压板内侧设置有楔块,所述楔槽与楔块相配合。

16.与现有技术相比,本实用新型的优点在于:

17.1、本实用新型牵引机左右两个下夹钳可以打开或关闭,左右两个下夹钳关闭时能够配合牙板完成对型材的夹紧牵引;左右两个下夹钳打开时能够自动完成型材的下料,大大减轻了工人的劳动强度,提高了生产效率;

18.2、本发明牵引机采用左右两个下夹钳相互对扣的形式,能够一定程度上对型材进行对中作用,同时能够对型材左右位置进行限制,防止型材在牵引过程中滑脱造成安全事故,有效保证了生产过程的安全性;

19.3、本发明牙板和下夹钳通过两套机构进行控制,二者相互独立,能够有效保证对型材的夹紧力,从而满足铝型材反向挤压的生产要求。

附图说明

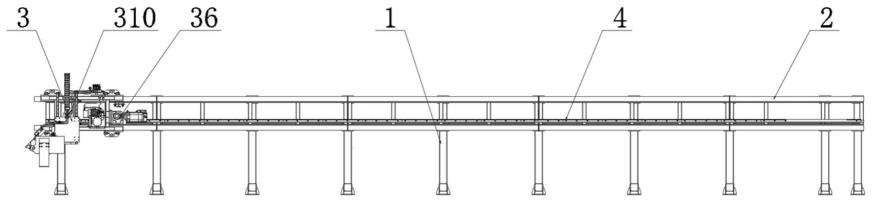

20.图1为本实用新型一种反向单牵引机的结构示意图。

21.图2为图1的俯视图。

22.图3为图1的侧视图。

23.图4为图1中夹钳组件的立体结构示意图。

24.图5为图1中夹钳组件另一视角的立体结构示意图。

25.图6为图5的主视图。

26.图7为图6的俯视图。

27.图8为图6的侧视图。

28.图9为图6的背视图。

29.图10为图6的a-a剖视图。

30.图11为图6的b-b剖视图。

31.图12为图6的c-c剖视图。

32.图13为图12的d-d剖视图。

33.图14为图7的e-e剖视图。

34.图15为图6的f-f剖视图。

35.其中:

36.轨道立柱1

37.轨道2

38.牵引机3

39.行走车架31

40.滑轨32

41.升降滑板33

42.夹钳组件34

43.行走轮35

44.液压马达36

45.传动齿轮37

46.滑块38

47.升降油缸39

48.升降油缸耳310

49.夹料盒341

50.上夹钳轴342

51.牙板343

52.下夹钳344

53.竖直挡板3441

54.水平压板3442

55.连接翅板3443

56.楔槽3444

57.楔块3445

58.上夹钳油缸座345

59.上夹钳油缸346

60.抬起架347

61.油缸接头348

62.延伸部349

63.下夹钳轴3410

64.下夹钳油缸座3411

65.下夹钳油缸3412

66.下夹钳连杆3413

67.左齿轮3414

68.右齿轮3415

69.齿条4。

具体实施方式

70.以下结合附图实施例对本实用新型作进一步详细描述。

71.如图1~图15所示,本实施例中的一种反向单牵引机,它包括前后间隔布置的多个轨道立柱1,前后多个轨道立柱1上沿前后方向设置有上下两条轨道2,上下两条轨道2上设置有牵引机3;

72.所述牵引机3包括行走车架31,所述行走车架31上沿竖向设置有左右两条滑轨32,左右两条滑轨32上设置有升降滑板33,所述升降滑板33上设置有夹钳组件34;

73.所述行走车架31上设置有上下两组行走轮35,上下两组行走轮35分别设置于上下两条轨道2上;

74.所述行走车架31上设置有液压马达36,所述液压马达36输出端设置有传动齿轮37,其中一条轨道2上沿前后方向设置有齿条4,所述传动齿轮37与齿条4相配合;液压马达驱动传动齿轮转动,传动齿轮与齿条相配合从而使得行走车架在轨道上前后移动;

75.所述升降滑板33背面设置有左右两组滑块38,左右两组滑块38分别设置于左右两条滑轨32上;

76.所述升降滑板33上方设置有升降油缸39,所述升降滑板33顶部设置有升降油缸耳310,所述升降油缸39下端与升降油缸耳310相连接;通过升降油缸可以使得升降滑板在滑轨上上下移动;

77.所述夹钳组件34包括夹料盒341,所述夹料盒341上沿横向穿装有上夹钳轴342,所述上夹钳轴342上设置有左右多个牙板343,所述牙板343下方设置有左右两个下夹钳344,左右两个下夹钳344相对布置且能够打开或关闭;当左右两个下夹钳关闭时,通过压板和左右两个下夹钳能够将型材夹住进行牵引;当左右两个下夹钳打开时,能够对夹住的型材进行自动下料;

78.所述上夹钳轴342上方设置有上夹钳油缸座345,所述上夹钳油缸座345上铰接设置有上夹钳油缸346,所述上夹钳轴342上固定设置有抬起架347,所述抬起架347上设置有油缸接头348,所述上夹钳油缸346下端与油缸接头348相铰接;

79.所述牙板343在抬起架347对应位置处设置于延伸部349,所述抬起架347压置于延伸部349上;当上夹钳油缸向下伸出时能够带动抬起架向下压动延伸部,从而使得压板绕上夹钳轴转动向上抬起;当上夹钳油缸缩回时牙板在自身重力作用下下压至型材上;

80.所述夹料盒341上沿前后方向设置有左右两个下夹钳轴3410,左右两个下夹钳344分别设置于左右两个下夹钳轴3410上;

81.其中一个下夹钳轴3410上方设置有下夹钳油缸座3411,所述下夹钳油缸座3411上铰接设置有下夹钳油缸3412,所述下夹钳油缸3412下端与另一个下夹钳轴3410之间通过下夹钳连杆3413相连接,左右两个下夹钳轴3410上分别设置有左齿轮3414和右齿轮3415,所述左齿轮3414和右齿轮3415相互啮合;下夹钳油缸伸缩时通过下夹钳连杆能够带动其中一个下夹钳轴正反转动,该下夹钳轴通过左右两个相啮合的齿轮能够带动另一个下夹钳轴同步转动,从而实现左右两个下夹钳同时向外打开或向内关闭;

82.所述下夹钳344包括竖直挡板3441和水平压板3442,所述水平压板3442设置于竖直挡板3441底部内侧,所述竖直挡板3441顶部内侧设置有连接翅板3443,所述竖直挡板3441通过连接翅板3443与下夹钳轴3410相连接;

83.其中一个下夹钳344的水平压板3442内侧设置有楔槽3444,另一个下夹钳344的水平压板3442内侧设置有楔块3445,所述楔槽3444与楔块3445相配合。

84.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1