一种双底角合金内冷深孔钻的制作方法

1.本实用新型涉及精密加工制造技术领域,较为具体的,涉及到一种双底角合金内冷深孔钻。

背景技术:

2.深孔钻床是采用特制的深孔钻头,钻头作直线进给运动,工件和钻头相对转动完成深孔加工的机床。有别于传统的深孔加工设备,深孔钻床依靠特定的钻削技术,对长径比大于10的深孔孔系和精密浅孔进行钻削加工,具有高精度、高效率和高一致性的优点。深孔钻头包括枪钻、bta钻、喷吸钻等。

3.汽车曲轴加工内冷深孔钻主要应用于汽车发动机和船用内燃机等行业的深孔加工,和枪钻相比它具有切削效率高的特点,但汽车曲轴加工内冷深孔钻的技术主要被国外的刀具企业所垄断,国内目前内冷深孔钻的设计、制造水平还比较低。

4.传统深孔钻的钻头只有一个130

°

或者140

°

底刃角度,在进行工件表面和孔内壁粗糙度要求高的孔加工时高空出屑容易划伤工件表面。

技术实现要素:

5.有鉴于此,为了解决现有的深孔钻的钻头只有一个130

°

或者140

°

底刃角度,在进行工件表面和孔内壁粗糙度要求高的孔加工时高空出屑容易划伤工件表面的问题,本实用新型为一种双底角合金内冷深孔钻,包括深孔钻体,所述深孔钻体包括柄部1、刃部2,柄部1和刃部2相互连接,所述刃部2包括主切削部4、背部3、排屑槽6,所述排屑槽6与背部3连接处设有第一棱边7,所述第一棱边7的前端延伸至刃部2的端面以形成端刃5,第一棱边7的后端沿背部3延伸螺旋式延伸至柄部1,背部3远离端刃5处设有第二棱边8,第二棱边8的前端延伸至背部3的最前端,第二棱边8的后端沿背部3延伸螺旋式延伸至柄部1;所述背部3的后端沿深孔钻体的中心轴线螺旋式延伸至柄部1,背部3的前端沿深孔钻体的中心轴线螺旋式延伸至主切削部4,所述排屑槽6沿深孔钻体的中心轴线螺旋式延伸且置于相邻的背部3之间,主切削部4设有端刃5,其特征在于:端刃5前端设有钻尖,钻尖包括内钻尖9和外钻尖10,内钻尖9和外钻尖10一体成型,外钻尖10角度大于内钻尖9角度,通过双钻尖角度形式(140

°

+160

°

)强行改变切屑形状,避免空口出屑划伤工件表面,用于工件表面和孔内壁粗糙度要求高的孔加工。

6.一种双底角合金内冷深孔钻,包括深孔钻体,所述深孔钻体包括柄部1、刃部2,柄部1和刃部2相互连接,所述刃部2包括主切削部4、背部3、排屑槽6,所述排屑槽6与背部3连接处设有第一棱边7,所述第一棱边7的前端延伸至刃部2的端面以形成端刃5,第一棱边7的后端沿背部3延伸螺旋式延伸至柄部1,背部3远离端刃5处设有第二棱边8,第二棱边8的前端延伸至背部3的最前端,第二棱边8的后端沿背部3延伸螺旋式延伸至柄部1;所述背部3的后端沿深孔钻体的中心轴线螺旋式延伸至柄部1,背部3的前端沿深孔钻体的中心轴线螺旋式延伸至主切削部4,所述排屑槽6沿深孔钻体的中心轴线螺旋式延伸且置于相邻的背部3

之间,主切削部4设有端刃5,其特征在于:端刃5前端设有钻尖,钻尖包括内钻尖9和外钻尖10,内钻尖9和外钻尖10一体成型,外钻尖10角度大于内钻尖9角度,通过双钻尖角度形式(140

°

+160

°

)强行改变切屑形状,避免空口出屑划伤工件表面,用于工件表面和孔内壁粗糙度要求高的孔加工。

7.进一步的,内钻尖9角度为130~140

°

。

8.进一步的,外钻尖10角度小于180

°

且大于内钻尖9角度。

9.进一步的,端刃5依次设有一后角11和二后角12,一后角11的角度为10

°

,二后角12的角度为24

°

。

10.进一步的,二后角12与排屑槽6之间设有出刀角13。

11.进一步的,出刀角13的前端设有齿隙角14,所述齿隙角14的前端与钻尖连接。

12.进一步的,主切削部4上设有内冷孔15,刃部2和柄部1贯穿有内冷通道16,内冷通道16螺旋交叉,内冷孔15和内冷通道16相互贯通,用于对深孔钻体冷却,防止加工时温度过高。

13.进一步的,深孔钻体的表面设有涂层和抛光层。

14.本实用新型的有益效果:一种双底角合金内冷深孔钻,包括深孔钻体,所述深孔钻体包括柄部1、刃部2,柄部1和刃部2相互连接,所述刃部2包括主切削部4、背部3、排屑槽6,所述排屑槽6与背部3连接处设有第一棱边7,所述第一棱边7的前端延伸至刃部2的端面以形成端刃5,第一棱边7的后端沿背部3延伸螺旋式延伸至柄部1,背部3远离端刃5处设有第二棱边8,第二棱边8的前端延伸至背部3的最前端,第二棱边8的后端沿背部3延伸螺旋式延伸至柄部1;所述背部3的后端沿深孔钻体的中心轴线螺旋式延伸至柄部1,背部3的前端沿深孔钻体的中心轴线螺旋式延伸至主切削部4,所述排屑槽6沿深孔钻体的中心轴线螺旋式延伸且置于相邻的背部3之间,主切削部4设有端刃5,其特征在于:端刃5前端设有钻尖,钻尖包括内钻尖9和外钻尖10,内钻尖9和外钻尖10一体成型,外钻尖10角度大于内钻尖9角度,通过双钻尖角度形式(140

°

+160

°

)强行改变切屑形状,避免空口出屑划伤工件表面,用于工件表面和孔内壁粗糙度要求高的孔加工。

附图说明

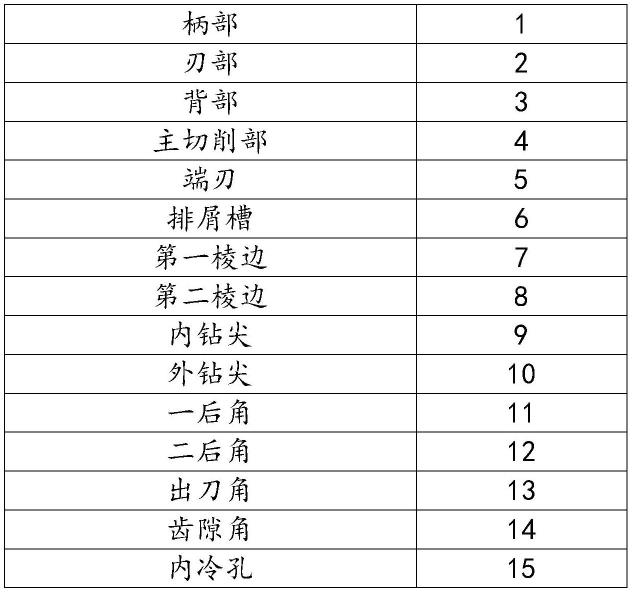

15.图1为本实用新型的双底角合金内冷深孔钻的结构示意图。

16.图2为本实用新型的双底角合金内冷深孔钻的结构示意图。

17.图3为本实用新型的双底角合金内冷深孔钻的左侧示意图。

18.主要元件符号说明

[0019][0020][0021]

如下具体实施方式将结合上述附图进一步说明本实用新型。

具体实施方式

[0022]

如图1所示,为本实用新型的双底角合金内冷深孔钻的结构示意图;如图2所示,为本实用新型的双底角合金内冷深孔钻的结构示意图;如图3所示,为本实用新型的双底角合金内冷深孔钻的左侧示意图。

[0023]

一种双底角合金内冷深孔钻,包括深孔钻体,所述深孔钻体包括柄部1、刃部2,柄部1和刃部2相互连接,所述刃部2包括主切削部4、背部3、排屑槽6,所述排屑槽6与背部3连接处设有第一棱边7,所述第一棱边7的前端延伸至刃部2的端面以形成端刃5,第一棱边7的后端沿背部3延伸螺旋式延伸至柄部1,背部3远离端刃5处设有第二棱边8,第二棱边8的前端延伸至背部3的最前端,第二棱边8的后端沿背部3延伸螺旋式延伸至柄部1;所述背部3的后端沿深孔钻体的中心轴线螺旋式延伸至柄部1,背部3的前端沿深孔钻体的中心轴线螺旋式延伸至主切削部4,所述排屑槽6沿深孔钻体的中心轴线螺旋式延伸且置于相邻的背部3之间,主切削部4设有端刃5,其特征在于:端刃5前端设有钻尖,钻尖包括内钻尖9和外钻尖10,内钻尖9和外钻尖10一体成型,外钻尖10角度大于内钻尖9角度,通过双钻尖角度形式(140

°

+160

°

)强行改变切屑形状,避免空口出屑划伤工件表面,用于工件表面和孔内壁粗糙度要求高的孔加工。

[0024]

所述内钻尖9角度为130~140

°

。

[0025]

所述外钻尖10角度小于180

°

且大于内钻尖9角度。

[0026]

所述端刃5依次设有一后角11和二后角12,一后角11的角度为10

°

,二后角12的角度为24

°

。

[0027]

所述二后角12与排屑槽6之间设有出刀角13。

[0028]

所述出刀角13的前端设有齿隙角14,所述齿隙角14的前端与钻尖连接。

[0029]

所述主切削部4上设有内冷孔15,刃部2和柄部1贯穿有内冷通道16,内冷通道16螺旋交叉,内冷孔15和内冷通道16相互贯通,用于对深孔钻体冷却,防止加工时温度过高。

[0030]

所述深孔钻体的表面设有涂层和抛光层。

[0031]

本实用新型的有益效果:一种双底角合金内冷深孔钻,包括深孔钻体,所述深孔钻体包括柄部1、刃部2,柄部1和刃部2相互连接,所述刃部2包括主切削部4、背部3、排屑槽6,所述排屑槽6与背部3连接处设有第一棱边7,所述第一棱边7的前端延伸至刃部2的端面以形成端刃5,第一棱边7的后端沿背部3延伸螺旋式延伸至柄部1,背部3远离端刃5处设有第二棱边8,第二棱边8的前端延伸至背部3的最前端,第二棱边8的后端沿背部3延伸螺旋式延伸至柄部1;所述背部3的后端沿深孔钻体的中心轴线螺旋式延伸至柄部1,背部3的前端沿深孔钻体的中心轴线螺旋式延伸至主切削部4,所述排屑槽6沿深孔钻体的中心轴线螺旋式延伸且置于相邻的背部3之间,主切削部4设有端刃5,其特征在于:端刃5前端设有钻尖,钻尖包括内钻尖9和外钻尖10,内钻尖9和外钻尖10一体成型,外钻尖10角度大于内钻尖9角度,通过双钻尖角度形式(140

°

+160

°

)强行改变切屑形状,避免空口出屑划伤工件表面,用于工件表面和孔内壁粗糙度要求高的孔加工。

[0032]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1