一种卧式加工中心电主轴快换装置的制作方法

本技术属于卧式加工机床领域,具体涉及一种卧式加工中心电主轴快换装置。

背景技术:

1、针对发动机缸体/缸盖机加工部件,采用高精度卧式加工中心来加工,根据设备检修需要,加工中心电主轴需要定期拆卸维保或维修,由于加工中心维护区空间有限,如图1所示,每次拆卸都需要叉车通过拉绳将电主轴部分拖出主轴安装基座孔,如图2所示;再通过叉车加长杆以悬吊的方式,将电主轴完全拆卸出来,如图3所示。

2、这种电主轴拆卸方式在叉车拖拽出的过程中,拉绳和主轴的轴线不容易保持平行,有时会导致电主轴外径和主轴安装基座孔之间憋劲卡死,增加拆卸的难度;另外电主轴部分脱离安装基座后,叉车更换加长杆伸入机床维护区代替吊车使用,由于机床维护区空间狭窄,吊装中若是出现电主轴掉落等突发情况,起重人员没有空间可以闪躲,必然出现人员砸伤的事故;同时作为高精密的电主轴,如果出现掉落的事故,剧烈的碰撞和震动也会造成主轴精度的受损,同时维护区内部的其他电器元件也会被砸坏,造成严重的财产损失。

技术实现思路

1、为了解决上述技术问题,发明人经过实践和总结得出本实用新型的技术方案,本实用新型公开了一种卧式加工中心电主轴快换装置,包括卧式加工中心机床,在卧式加工中心机床上开设有主轴安装基座孔,所述主轴安装基座孔内安装有电主轴,所述卧式加工中心机床上开设有安装孔,所述电主轴的外端开设有连接孔;包括主体架,所述主体架相对卧式加工中心机床的一侧开设有床身链接支架,所述床身链接支架适于通过连接安装孔可拆卸连接在卧式加工中心机床外;

2、所述主体架上分别安装有导向对轮和支撑滚轮,所述主体架远离电主轴的一端安装有电葫芦,所述电葫芦的输出端包括链钩,所述链钩上安装有螺头钩环,所述螺头钩环远离电葫芦的一端与电主轴的连接孔螺纹连接;所述电葫芦适于将电主轴牵引至主体架上。

3、导向对轮和支撑滚轮均设置有多组,且相邻之间的间距均小于电主轴的长度。

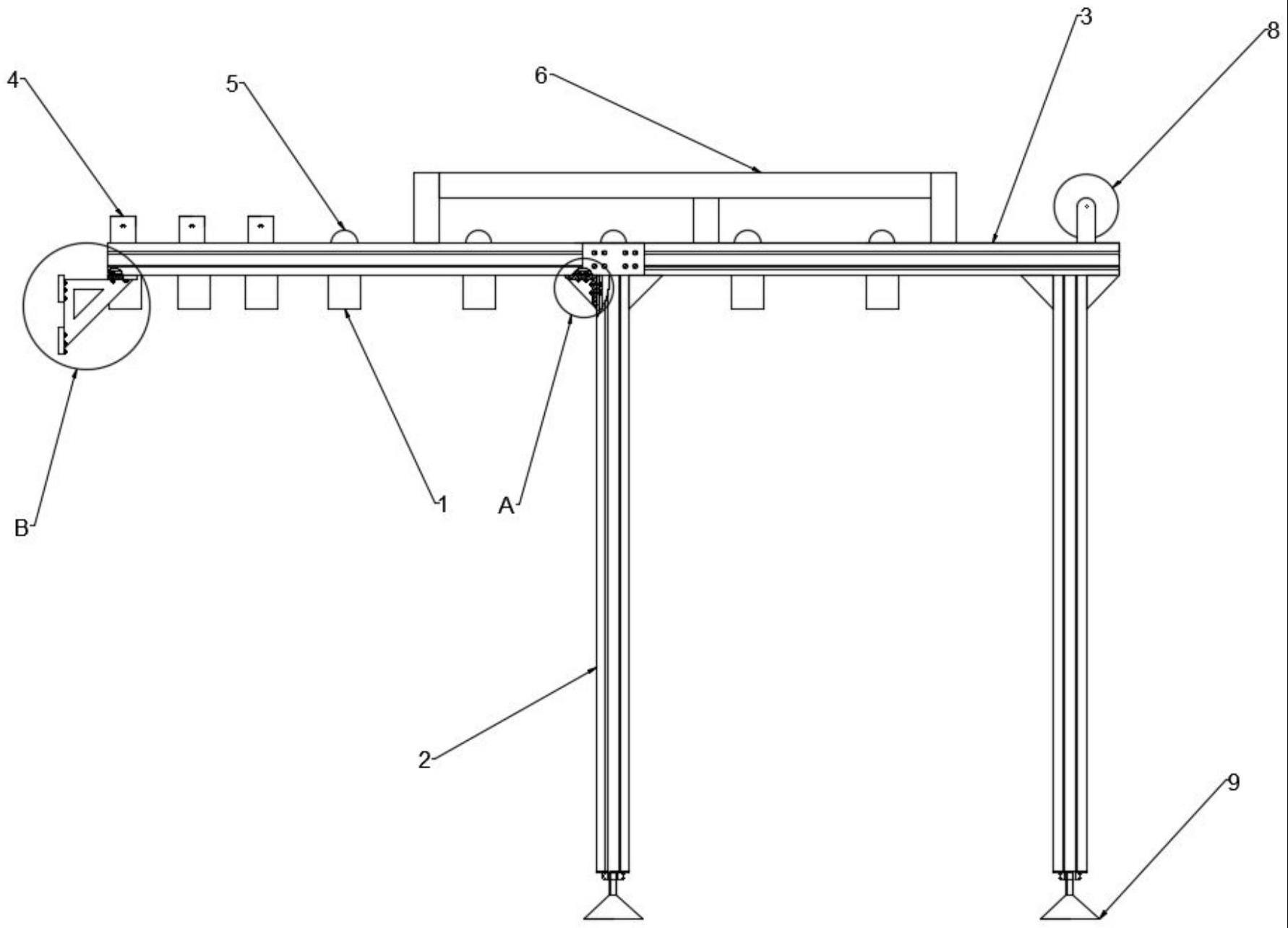

4、在更进一步的技术方案中,主体架包括纵梁、立柱和横梁,所述纵梁安装在横梁的底部,所述横梁设置有两条并安装在纵梁的两侧顶部;

5、所述立柱设置有四组并安装在横梁的底部,所述横梁和立柱之间安装有加强件;

6、所述立柱的底部安装有可调节支撑脚,所述可调节支撑脚适于对立柱的高度调整。

7、在更进一步的技术方案中,所述加强件包括弯折板,所述弯折板为直角状,所述弯折板中间设置有固定角板,所述弯折板两侧分别开设有加强孔,所述加强孔内适于安装有固定螺栓并连接有t型螺母锁紧,所述弯折板的两侧适于分别连接横梁和立柱。

8、纵梁、立柱和横梁均采用相适配的铝合金型材,通过固定角板、固定螺栓、t型螺母和立柱、横梁固定在一起,形成装置主体;

9、在更进一步的技术方案中,所述导向对轮安装在支撑滚轮相对卧式加工中心机床的一侧且安装在纵梁上,所述导向对轮底部安装有成对安装支撑板,所述支撑板的顶部倾斜设置,所述导向对轮适于贴合在电主轴的两侧底部。

10、导向对轮为对称放置并起导向作用的辊轮;当电主轴被拖出后,外圆表面直接和两边的对轮接触,形成滚动摩擦,避免电主轴外圆表面划伤。导向对轮能有效的限制电主轴的左右晃动,然后在电葫芦的拉动下,将电主轴拉出主轴安装基座孔;

11、在更进一步的技术方案中,所述支撑滚轮的底部安装有固定板,所述固定板成对设置并固定连接在纵梁上,所述横梁上安装有防护栏,安装两侧的防护栏的间距大于电主轴的直径,所述防护栏的顶部高度不小于电主轴的轴线高度。

12、起支撑及降低电主轴移动的阻力作用,当电主轴在电葫芦的拉动下,沿着导向对轮向支撑滚轮段移动,直至电主轴完全脱离加工中心维护区的区域;

13、安装在两边的横梁上,主要是防护电主轴移动到支撑滚轮段的时候,起着防护主轴掉落的作用;

14、在更进一步的技术方案中,所述床身链接支架包括三角板,所述三角板相对电主轴的一侧安装有定位板一,所述三角板的顶部安装有定位板二,所述定位板二和定位板一上均开设有有定位孔,所述定位孔内适于安装有固定螺栓并分别与安装孔和横梁相连接。

15、与现有技术相比,本实用新型可以获得以下技术效果:

16、降低劳动强度:每次更换主轴,因叉车拖拽的力度和方向不好精确控制,经常出现主轴和主轴基座孔之间憋劲卡死,造成维修人员劳动强度大增,改进后这种力度及方向得到了有效保证,降低了维修工的劳动强度;

17、维保效率提高:通过装置,在不使用叉车的前提下,高效率的完成电主轴拆卸或安装;

18、避免安全隐患:使用该装置后,卧式降过中心维护区内不用留有操作工即可操作,杜绝了维修工在有限空间内意外砸伤的事故发生;

19、本发明解决了电主轴拆卸及安装过程中人员劳动强度大,安全风险高,拆装效率低,易损伤精密设备部件等缺点,有效提高了卧式加工中心电主轴的拆装效率,减少了停机维保造成的减产时间,保证了高精度电主轴的安装精度,避免了叉车吊装时对人身和设备部件安全隐患。是一种便于操作,实用性强,有利于提高设备维保效率,保证电主轴拆装精度。

技术特征:

1.一种卧式加工中心电主轴快换装置,包括卧式加工中心机床(100),在卧式加工中心机床(100)上开设有主轴安装基座孔,所述主轴安装基座孔内安装有电主轴(13),所述卧式加工中心机床(100)上开设有安装孔,所述电主轴(13)的外端开设有连接孔(14);

2.根据权利要求1所述的一种卧式加工中心电主轴快换装置,其特征在于:主体架包括纵梁(1)、立柱(2)和横梁(3),所述纵梁(1)安装在横梁(3)的底部,所述横梁(3)设置有两条并安装在纵梁(1)的两侧顶部;

3.根据权利要求2所述的一种卧式加工中心电主轴快换装置,其特征在于:所述加强件包括弯折板(17),所述弯折板(17)为直角状,所述弯折板(17)中间设置有固定角板(10),所述弯折板(17)两侧分别开设有加强孔,所述加强孔内适于安装有固定螺栓(11)并连接有t型螺母(12)锁紧,所述弯折板(17)的两侧适于分别连接横梁(3)和立柱(2)。

4.根据权利要求1所述的一种卧式加工中心电主轴快换装置,其特征在于:所述导向对轮(4)安装在支撑滚轮(5)相对卧式加工中心机床(100)的一侧且安装在纵梁(1)上,所述导向对轮(4)底部安装有成对安装支撑板(18),所述支撑板(18)的顶部倾斜设置,所述导向对轮(4)适于贴合在电主轴(13)的两侧底部。

5.根据权利要求2所述的一种卧式加工中心电主轴快换装置,其特征在于:所述支撑滚轮(5)的底部安装有固定板(19),所述固定板(19)成对设置并固定连接在纵梁(1)上,所述横梁(3)上安装有防护栏(6),安装两侧的防护栏(6)的间距大于电主轴(13)的直径,所述防护栏(6)的顶部高度不小于电主轴(13)的轴线高度。

6.根据权利要求1-5任一项所述的一种卧式加工中心电主轴快换装置,其特征在于:所述床身链接支架(7)包括三角板(20),所述三角板(20)相对电主轴(13)的一侧安装有定位板一(21),所述三角板(20)的顶部安装有定位板二(22),所述定位板二(22)和定位板一(21)上均开设有有定位孔,所述定位孔内适于安装有固定螺栓(11)并分别与安装孔和横梁(3)相连接。

技术总结

本技术公开了一种卧式加工中心电主轴快换装置,属于卧式加工机床领域,包括主体架,主体架相对卧式加工中心机床的一侧开设有床身链接支架,床身链接支架适于通过连接安装孔可拆卸连接在卧式加工中心机床外;主体架上分别安装有导向对轮和支撑滚轮,主体架远离电主轴的一端安装有电葫芦,电葫芦的输出端包括链钩,链钩上安装有螺头钩环,螺头钩环远离电葫芦的一端与电主轴的连接孔螺纹连接;电葫芦适于将电主轴牵引至主体架上。本技术解决了现有卧式加工中心机床的电主轴拆卸安全隐患大且拆装效率低的问题。

技术研发人员:鲁文章,罗以东,陆勇,储招节,李军,韩伟,周斌,谢亮亮,苏俊

受保护的技术使用者:安徽华菱汽车有限公司

技术研发日:20221028

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!