一种气动工装夹具的制作方法

1.本实用新型涉及机械加工设备技术领域,尤其是涉及一种气动工装夹具。

背景技术:

2.夹具是机械加工时用来迅速紧固工件,使机床、刀具、工件保持正确相对位置的装置,是机械加工中不可缺少的部件;在机床上加工工件时,为使工件的表面能达到图纸规定的尺寸、几何形状以及与其他表面的相互位置精度等技术要求,加工前必须将工件夹紧,且定位准确。

3.在刹车片切割取样时,用来装夹工件的工装夹具一般为机械装夹,安装费时费力,工作效率低,后来为了提高装夹效率,采用了气缸装夹的方式,虽然效率提高了,但是此种方式又出现夹紧时力度不好控制的弊端,给操作工人带来安全隐患,另外,装夹速度的提高,无法像机械夹紧可以边调节边夹紧,所以导致很难保证定位的准确。

技术实现要素:

4.为了解决以上技术问题,本实用新型提供一种气动工装夹具,实现了夹紧时气缸伸缩杆的速度的可调性,避免了安全隐患,同时通过装夹机构的改进,实现了对工件快速精准的定位,保证了取样的尺寸精度。

5.一种气动工装夹具,包括支架、气动机构和装夹机构;支架为竖直截面为矩形框的框架结构,气动机构包括气缸、换向阀和气缸节流阀,换向阀与气缸相连,气缸节流阀设置在气缸的有杆腔气孔上;装夹机构包括上压板和下压板机构;气缸固设在支架的上框架上,上压板可拆卸地设置在气缸的活塞杆下端,下压板机构固设在支架的下框架上。

6.通过采用此技术方案,在气缸的有杆腔气孔上设置气缸节流阀,通过调节有杆腔排气的速度,以实现对气缸伸缩速度的调节,既保证了装夹效率,又保障了人身安全,同时也避免了工件被压坏的风险。

7.作为优选,换向阀为二位三通换向阀,气缸为单作用气缸,二位三通换向阀包括第一气孔、第二气孔和第三气孔,第一气孔连通气源,第二气孔连通单作用气缸的无杆腔气孔,第三气孔和单作用气缸的有杆腔气孔通大气。

8.通过采用此技术方案,通过选用二位三通换向阀保证了气缸动作的实现,本技术方案结构简单成本低。

9.作为优选,换向阀为二位四通换向阀,气缸为双作用气缸,二位四通换向阀包括第四气孔、第五气孔、第六气孔和第七气孔,第四气孔连通气源,第五气孔连通双作用气缸的无杆腔气孔,第六气孔连通双作用气缸的有杆腔气孔,第七气孔通大气。

10.通过采用此技术方案,通过选用二位四通换向阀,保证了气缸动作的实现,同时保证了气缸的稳定运行。

11.作为优选,换向阀为二位五通换向阀,气缸为双作用气缸,二位五通换向阀包括第八气孔、第九气孔、第十气孔、第十一气孔和第十二气孔,第八气孔连通气源,第九气孔连通

双作用气缸的无杆腔气孔,第十气孔连通双作用气缸的有杆腔气孔,第十一孔和第十二孔连通大气。

12.通过采用此技术方案,通过选用二位五通换向阀,保证了气缸动作的实现,同时保证了气缸的稳定运行。

13.作为优选,下压板机构包括下压板支架、丝杆、左旋压块和右旋压块;丝杆一半为左旋螺纹,一半为右旋螺纹,左旋压块与左旋螺纹相配合,右旋压块与右旋螺纹相配合,丝杆与下压板支架的两端转动连接,左旋压块和右旋压块与下压板支架与下压板支架的上表面滑动连接。

14.作为优选,左旋压块与右旋压块相邻的一侧的上表面上设置有矩形的且两条外边开放的定位槽一,右旋压块与左旋压块相邻的一侧的上表面设置有矩形的且两条外边开放的定位槽二。定位槽一与定位槽二等高,且等宽。

15.通过采用此技术方案,丝杆的旋转实现了左旋压块和右旋压块的运动方向是相向或者相反,加之定位槽一和定位槽二的设置实现了对工件的水平方向的定位及夹紧,保证了工件的加工精度、稳定了产品质量、提高了劳动生产率和降低了成本。

16.作为优选,气动机构还包括油水分离器;油水分离器设置在气源和换向阀之间。

17.通过采用此技术方案,油水分离器实现了对气源的过滤,调压以及给阀体给油的作用,保证了气动系统的稳定运行,以及提高各气动元器件的使用寿命。

18.作为优选,气动机构由空压机提供气源。

19.通过采用此技术方案,保证了工装夹具的气源供给。

20.作为优选,空压机上外接有除尘枪。

21.通过采用此技术方案,提供了除尘功能。

22.作为优选,气缸的有杆腔气孔上也设置有气缸节流阀。

23.通过采用此技术方案,可以实现对气缸缩回的速度调节。

24.综上所述,本实用新型具有如下的有益技术效果:

25.1.通过采用在气缸的有杆腔气孔上设置气缸节流阀的技术方案,通过调节有杆腔排气量,以实现对气缸伸缩速度的调节,既保证了装夹效率,又保障了人身安全,同时也避免了工件被压坏的风险。

26.2.通过采用下压板机构,丝杆的旋转实现了左旋压块和右旋压块的运动方向是相向或者相对,加之定位槽一和定位槽二的设置实现了对工件的水平方向的定位及夹紧,保证了工件的加工精度、稳定了产品质量、提高了劳动生产率和降低了成本。

附图说明

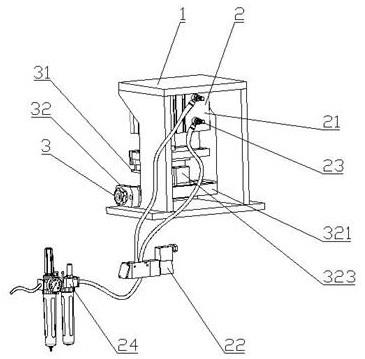

27.图1是气动工装夹具示意图;

28.图2是气动工装夹具装夹机构示意图;

29.图3是下压板机构示意图;

30.图4是实施例1的气动原理图;

31.图5是实施例2的气动原理图;

32.图6是实施例3的气动原理图。

33.附图标记说明:

34.1-支架;2-气动机构;21-气缸;211-单作用气缸;212-双作用气缸;

35.22-换向阀;221-二位三通换向阀;2211-第一气孔;2212-第二气孔;2213-第三气孔;

36.222-二位四通换向阀;2221-第四气孔;2222-第五气孔;2223-第六气孔;2224-第七气孔;

37.223-二位五通换向阀;2231-第八气孔;2232-第九气孔;2233-第十气孔;2234-第十一气孔;2235-第十二气孔;

38.23-气缸节流阀;24-油水分离器;

39.3-装夹机构;31-上压板;32-下压板机构;321-下压板支架;322-丝杆;323-左旋压块;324-右旋压块;325-定位槽一;326-定位槽二。

具体实施方式

40.以下结合附图和具体实施例对本实用新型作进一步详细说明。

41.实施例1

42.本实用新型实施例公开一种气动工装夹具,参照图1和图2,包括支架1、气动机构2和装夹机构3;支架1为竖直截面为矩形框的框架结构,气动机构2包括气缸21、换向阀22、气缸节流阀23和油水分离器24;油水分离器24设置在气源和换向阀22之间,换向阀22与气缸21相连,气缸节流阀23设置在气缸21的有杆腔气孔上;气缸21的有杆腔气孔上也设置有气缸节流阀23;装夹机构3包括上压板31和下压板机构32;气缸21固设在支架1的上框架上,上压板31可拆卸地设置在气缸21的活塞杆下端,下压板机构32固设在支架1的下框架上。

43.参照图3,下压板机构32包括下压板支架321、丝杆322、左旋压块323和右旋压块324;丝杆322一半为左旋螺纹,一半为右旋螺纹,左旋压块323与左旋螺纹相配合,右旋压块324与右旋螺纹相配合,丝杆322与下压板支架321的两端转动连接,左旋压块323和右旋压块324与下压板支架321与下压板支架321的上表面滑动连接。

44.左旋压块323与右旋压块324相邻的一侧的上表面上设置有矩形的且两条外边开放的定位槽一325,右旋压块324与左旋压块323相邻的一侧的上表面设置有矩形的且两条外边开放的定位槽二326。定位槽一325与定位槽二326等高,且等宽。在实施过程中,丝杆322正转,右旋压块324与左旋压块323分别朝相反方向移动,其间距越大,丝杆322反转,右旋压块324与左旋压块323相向移动,其间距越小,此间距是根据所装夹的工件尺寸来调节,并通过定位槽一325和定位槽二326来对工件进行横向定位,实现了装夹机构的可调性,保证了定位的精度及稳定性。

45.参照图4,换向阀22为二位三通换向阀221,气缸21为单作用气缸211,二位三通换向阀221包括第一气孔2211、第二气孔2212和第三气孔2213,第一气孔2211连通气源,第二气孔2212连通单作用气缸211的无杆腔气孔,第三气孔2213和单作用气缸211的有杆腔气孔通大气。

46.在图4所示示位置时,第一气孔2211进气,气缸211的无杆腔气孔出气,将活塞杆推出,同时弹簧被压紧,装夹机构3将工件夹紧,在气缸节流阀23的调节下,可以实现活塞杆伸缩速度的快慢,以防装夹工件时伤着操作工人的身体,当二位三通换向阀221换向后,气缸211有杆腔中的弹簧将活塞杆缩回,无杆腔气孔出气,将空气自第三气孔2213排向大气,装

夹机构3松开工件,完成一次装卸工件的过程。

47.作为一种气动工装夹具的实施方式,气动机构2由空压机提供气源;空压机上外接有除尘枪。

48.实施例2,

49.本实施例与实施例1的不同之处在于:参照图5,换向阀22为二位四通换向阀222,气缸21为双作用气缸212,二位四通换向阀222包括第四气孔2221、第五气孔2222、第六气孔2223和第七气孔2224,第四气孔2221连通气源,第五气孔2222连通双作用气缸212的无杆腔气孔,第六气孔2223连通双作用气缸212的有杆腔气孔,第七气孔2224通大气。

50.在图5所示的位置时,第四气孔2221连通气源进气,第五气孔2222连通双作用气缸212的无杆腔气孔,推动活塞朝有杆腔移动,有杆腔的气体经第六气孔2223再经第七气孔2224排向大气,活塞杆伸出,装夹机构3将工件夹紧,在气缸节流阀23的调节下,可以实现活塞杆伸缩速度的快慢,当二位四通换向阀222换向后,第四气孔2221通过第六气孔2223连通双作用气缸212的有杆腔气孔,双作用气缸212的有杆腔进气,活塞杆被推向无杆腔,无杆腔气孔出气,将空气经第五气孔2222自第七气孔2224排向大气,装夹机构3将工件松开,完成一次装卸工件的过程。

51.实施例3

52.本实施例与实施例1的不同之处在于:参照图6,换向阀22为二位五通换向阀223,气缸21为双作用气缸212,二位五通换向阀223包括第八气孔2231、第九气孔2232、第十气孔2233、第十一气孔2234和第十二气孔2235,第八气孔2231连通气源,第九气孔2232连通双作用气缸212的无杆腔气孔,第十气孔2233连通双作用气缸212的有杆腔气孔,第十一孔2234和第十二孔2235连通大气。

53.在图6所示的位置时,第八气孔2231连通气源进气,第九气孔2232连通双作用气缸212的无杆腔气孔,推动活塞朝有杆腔移动,有杆腔的气体经第十气孔2233再经第十二孔2235排向大气,活塞杆伸出,装夹机构3将工件夹紧,在气缸节流阀23的调节下,可以实现活塞杆伸缩速度的快慢,当二位五通换向阀223换向后,第八气孔2231通过第十气孔2233连通双作用气缸212的有杆腔气孔,双作用气缸212的有杆腔进气,活塞杆被推向无杆腔,无杆腔气孔出气,将空气经第九气孔2232自第十一孔2234排向大气,装夹机构3将工件松开,完成一次装卸工件的过程。

54.为了使本实用新型的目的、技术方案及优点更加清楚明白,以上是结合附图及实施例,对本实用新型进行的进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1