一种理发剪扭簧配件的自动组装机的制作方法

1.本技术涉及理发剪生产加工技术领域,尤其是涉及一种理发剪扭簧配件的自动组装机。

背景技术:

2.理发剪是目前理发过程中十分重要的一个电动设备,利用理发剪可以快速有效地将头发剪下来,相较于剪刀的方式,大大降低了理发师的工作量,也减少了理发师在理发过程中疲劳度,对于人们而言,可以实现居家理发,因此理发剪越来越受到人们的广泛使用。

3.现有技术中如授权公告号为cn217530915u、公开日为2022年10月4号的中国专利公开了一种理发剪,包括主机和刀头,刀头包括动刀片、静刀片、刀片弹簧以及设于静刀片上的静刀架,刀片弹簧包括卷簧部、抵接部和压设部,压设部将动刀片压设在静刀片上,抵接部直接或间接抵接在静刀片上,还包括有用于驱动动刀片相对静刀片做滑移切割的驱动结构,其特征在于:所述主机上设有弹性扣合件,所述静刀架上设有可与弹性扣合件卡扣配合的卡扣件,刀头经卡扣件与主机上的弹性扣合件实现可拆卸连接,静刀架上摆动设置有用于卷簧部装配的弹簧座,所述主机上还设有用于调节弹簧座摆动角度的档位调节机构,弹簧座摆动可带动压设部推动动刀片前后滑移,实现动刀片的位置调节。

4.上述中刀头中的刀片弹簧主要依靠人工手握理发剪的弹簧座,将刀片弹簧卡设于弹簧座上,在上述操作过程中,由于依靠人工来进行操作,因此存在很大的安全隐患,且加工效率低。

技术实现要素:

5.本技术提供一种理发剪扭簧配件的自动组装机,具有提高生产安全性,有效提高理发剪刀片加工生产效率的效果。

6.本技术提供的一种理发剪扭簧配件的自动组装机采用如下的技术方案:

7.一种理发剪扭簧配件的自动组装机,包括机架、间歇性转动安装于机架上的分度盘、安装于分度盘上用于装载扭簧座的工装夹具以及依次布置于分度盘周边的扭簧座自动上料机构与扭簧自动上料机构;多个所述工装夹具呈周状等距布置于所述分度盘上,在所述扭簧座自动上料机构的出料端安装有扭簧座自动夹料机构、用于将扭簧座自动上料机构的出料口处的扭簧座上料至工装夹具上;在所述扭簧自动上料机构的出料端安装有扭簧自动夹料机构、用于将扭簧自动上料机构的出料口处的扭簧装配于工装夹具内的扭簧座上;在所述分度盘周边还依次设置有扭簧组装机构以及扭簧配件卸料机构,所述扭簧组装机构用于将扭簧装配于扭簧座上,且所述扭簧组装机构布置于所述扭簧座自动夹料机构与扭簧配件卸料机构之间。

8.优选的,所述工装夹具均包括有安装于分度盘上的固定治具、定向滑移于固定座上的滑移治具、安装于固定治具与滑移治具之间的压缩弹簧以及定向滑动穿设于固定治具及分度盘上的斜面撑杆,所述固定治具与滑动治具之间形成有用于夹持扭簧座的安装槽

口,在所述机架上安装有用于驱动斜面撑杆朝上运动的驱动气缸,所述驱动气缸朝斜面撑杆方向往复运动促使滑移治具与固定治具之间形成的安装槽口的大小改变。

9.优选的,在所述滑移治具上转动布置有滚轮,所述斜面撑杆的斜面部分作用于所述滚轮上。

10.优选的,所述扭簧座自动夹料机构包括安装于机架上的第一支架、设置于第一支架上的第一水平滑移座、安装于第一水平滑移座上的第一垂直滑移座以及安装于第一垂直滑移座上的扭簧座气动夹爪。

11.优选的,所述扭簧自动夹料机构包括安装于机架上的第二支架、设置于第二支架上的第二水平滑移座、安装于第二水平滑移座上的第二垂直滑移座、安装于第二垂直滑移座上的旋转机座以及安装于旋转机座上的扭簧气动夹爪。

12.优选的,所述扭簧组装机构包括安装于机架上的第三支架、设置于第三支架上的第三水平滑移座、安装于第三水平滑移座上的扭簧预紧杆、安装于机架上的辅助支架、设置于辅助支架上的辅助第三垂直滑移座以及安装于第三垂直滑移座上的扭簧压杆,所述第三垂直滑移座驱动所述扭簧压杆朝工装夹具垂直面方向往复运动,所述第三水平滑移座驱动所述扭簧预紧杆朝工装夹具水平面方向往复运动。

13.优选的,在所述机架上设置有多个用于检测工装夹具上扭簧座的检测组件。

14.优选的,所述扭簧配件卸料机构包括安装于机架上的第四支架、设置于第四支架上的第四水平滑移座、安装于第四水平滑移座上的第四垂直滑移座、安装于第四垂直滑移座上的卸料气动夹爪以及设置于机架上的卸料收集斗。

15.优选的,所述扭簧自动上料机构与扭簧座自动上料机构均采用震动盘式结构。

16.综上所述,本技术包括以下至少一种有益技术效果:

17.1.扭簧自动上料机构与扭簧座自动上料机构实现扭簧、扭簧座自动排列输送的作用,通过扭簧座自动上料机构将扭簧座自动上料机构的出料口处的扭簧座上料至工装夹具上,分度盘再间歇性转动,再通过扭簧自动夹料机构将扭簧自动上料机构的出料口处的扭簧呈倾斜状态装配于工装夹具内的扭簧座上,实现扭簧自动上料的作用;通过扭簧组装机构完成将扭簧装配于扭簧座上的目的,通过扭簧配件卸料机构实现扭簧配件自动卸料的作用,具有提高生产安全性,有效提高理发剪刀片加工生产效率的效果;

18.2.通过固定治具与滑动治具之间形成有用于夹持扭簧座的安装槽口,驱动气缸朝斜面撑杆方向往复运动,通过压缩弹簧的压缩与复位作用,促使滑移治具与固定治具之间形成的安装槽口的大小改变,实现对扭簧座的夹持或松懈的目的;

19.3.通过第二水平滑移座、第二垂直滑移座在水平面及垂直面上相互作用,再通过扭簧气动夹爪对扭簧自动上料机构出料端处的扭簧上料,上料期间通过旋转基座带动扭簧启动夹爪旋转一定角度后,再将扭簧呈倾斜状态装配于工装夹具内的扭簧座上,实现扭簧自动上料的作用;

20.4.通过第三水平滑移座驱动扭簧预紧杆朝工装夹具水平面方向运动并作用于工装夹具内的扭簧上使其压缩,再通过第三垂直滑移座驱动扭簧压杆朝工装夹具垂直面方向运动并作用于压缩后的扭簧上,使扭簧下至水平状态,待扭簧预紧杆脱离于扭簧上时,扭簧恢复原状完成装配于扭簧座上的目的;

21.5.通过第四水平滑移座、第四垂直滑移座在水平面及垂直面上相互作用,再通过

卸料气动夹爪对工装夹具内的扭簧配件进行夹取,实现扭簧配件自动卸料于卸料收集斗处的作用。

附图说明

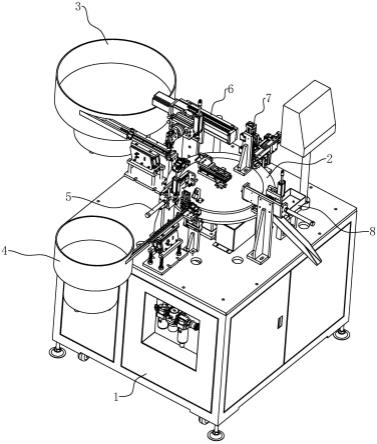

22.图1是理发剪扭簧配件的自动组装机的整体结构示意图;

23.图2是理发剪扭簧配件的自动组装机俯视图;

24.图3是理发剪扭簧配件的自动组装机分度盘及工装夹具的结构示意图;

25.图4是工装夹具的结构示意图;

26.图5是扭簧座自动夹料机构的结构示意图;

27.图6是扭簧自动夹料机构的结构示意图;

28.图7是扭簧组装机构的结构示意图;

29.图8是扭簧配件卸料机构的结构示意图;

30.附图标记说明:1、机架;2、分度盘;21工装夹具;22、固定治具;23、滑移治具;24、压缩弹簧;25、斜面撑杆;26、驱动气缸;27、滚轮;3、扭簧自动上料机构;4、扭簧座自动上料机构;5、扭簧座自动夹料机构;51、第一支架;52、第一水平滑移座;53、第一垂直滑移座;54、扭簧座气动夹爪;6、扭簧自动夹料机构;61、第二支架;62、第二水平滑移座;63、第二垂直滑移座;64、旋转机座;65、扭簧气动夹爪;7、扭簧组装机构;71、第三支架;72、第三水平滑移座;73、扭簧预紧杆;74、辅助支架;75、第三垂直滑移座;76、扭簧压杆;8、扭簧配件卸料机构;81、第四支架;82、第四水平滑移座;83、第四垂直滑移座;84、卸料气动夹爪;85、卸料收集斗;9、检测组件。

具体实施方式

31.以下结合附图对本技术作进一步详细说明。

32.本技术实施例公开一种理发剪扭簧配件的自动组装机。

33.参照图1、图2,理发剪扭簧配件的自动组装机包括机架1、间歇性转动安装于机架1上的分度盘2、安装于分度盘2上用于装载扭簧座的工装夹具21以及依次布置于分度盘2周边的扭簧座自动上料机构4与扭簧自动上料机构3;多个工装夹具21呈周状等距布置于分度盘2上,且扭簧自动上料机构3与扭簧座自动上料机构4均采用震动盘式结构,实现扭簧、扭簧座自动排列输送的作用。

34.参照图2至图4,其中,工装夹具21均包括有安装于分度盘2上的固定治具22、定向滑移于固定座上的滑移治具23、安装于固定治具22与滑移治具23之间的压缩弹簧24以及定向滑动穿设于固定治具22及分度盘2上的斜面撑杆25;固定治具22与滑动治具之间形成有用于夹持扭簧座的安装槽口,在机架1上安装有用于驱动斜面撑杆25朝上运动的驱动气缸26,驱动气缸26朝斜面撑杆25方向往复运动,通过压缩弹簧24的压缩与复位作用,促使滑移治具23与固定治具22之间形成的安装槽口的大小改变,实现对扭簧座的夹持或松懈的目的。

35.参照图4,为提高滑移治具23滑动插接于固定治具22内往复移动的稳定性,在滑移治具23上转动布置有滚轮27,且斜面撑杆25的斜面部分作用于滚轮27上。

36.参照图1、图2,在分度盘2周边依次设置有扭簧座自动夹料机构5、扭簧自动夹料机

构6、扭簧组装机构7以及扭簧配件卸料机构8。

37.参照图1、图5,扭簧座自动夹料机构5位于扭簧座自动上料机构4的出料端处、用于将扭簧座自动上料机构4的出料口处的扭簧座上料至工装夹具21上;扭簧座自动夹料构5机包括安装于机架1上的第一支架51、设置于第一支架51上的第一水平滑移座52、安装于第一水平滑移座52上的第一垂直滑移座53以及安装于第一垂直滑移座53上的扭簧座气动夹爪54;通过第一水平滑移座52、第一垂直滑移座53在水平面及垂直面上相互作用,再通过扭簧座气动夹爪54对扭簧座自动上料机构4出料端处的扭簧座上料至工装夹具21上,实现扭簧座自动上料的作用。

38.参照图1、图6,扭簧自动夹料机构6位于扭簧自动上料机构3的出料端处、用于将扭簧自动上料机构3的出料口处的扭簧装配于工装夹具21内的扭簧座上;扭簧自动夹料机构6包括安装于机架1上的第二支架61、设置于第二支架61上的第二水平滑移座62、安装于第二水平滑移座62上的第二垂直滑移座63、安装于第二垂直滑移座63上的旋转机座64以及安装于旋转机座64上的扭簧气动夹爪65;通过第二水平滑移座62、第二垂直滑移座63在水平面及垂直面上相互作用,再通过扭簧气动夹爪65对扭簧自动上料机构3出料端处的扭簧上料,上料期间通过旋转基座带动扭簧启动夹爪旋转一定角度后,再将扭簧呈倾斜状态装配于工装夹具21内的扭簧座上,实现扭簧自动上料的作用。

39.参照图1、图7,扭簧组装机构7布置于扭簧座自动夹料机构5与扭簧配件卸料机构8之间、用于将扭簧装配于扭簧座上;扭簧组装机构7包括安装于机架1上的第三支架71、设置于第三支架71上的第三水平滑移座72、安装于第三水平滑移座72上的扭簧预紧杆73、安装于机架1上的辅助支架74、设置于辅助支架74上的辅助第三垂直滑移座75以及安装于第三垂直滑移座75上的扭簧压杆76。

40.第三垂直滑移座75驱动扭簧压杆76朝工装夹具21垂直面方向往复运动,第三水平滑移座72驱动扭簧预紧杆73朝工装夹具21水平面方向往复运动;先通过第三水平滑移座72驱动扭簧预紧杆73朝工装夹具21水平面方向运动并作用于工装夹具21内的扭簧上使其压缩,再通过第三垂直滑移座75驱动扭簧压杆76朝工装夹具21垂直面方向运动并作用于压缩后的扭簧上,使扭簧下至水平状态,待扭簧预紧杆73脱离于扭簧上时,扭簧恢复原状完成装配于扭簧座上的目的。

41.参照图1、图8,扭簧配件卸料机构8包括安装于机架1上的第四支架81、设置于第四支架81上的第四水平滑移座82、安装于第四水平滑移座82上的第四垂直滑移座83、安装于第四垂直滑移座83上的卸料气动夹爪84以及设置于机架1上的卸料收集斗85;通过第四水平滑移座82、第四垂直滑移座83在水平面及垂直面上相互作用,再通过卸料气动夹爪84对工装夹具21内的扭簧配件进行夹取,实现扭簧配件自动卸料于卸料收集斗85处的作用。

42.参照图1、图2,为提高扭簧配件装配期间的装配质量,在机架1上设置有多个用于检测工装夹具21上扭簧座及扭簧的检测组件9。

43.实施原理为:首先,将扭簧、扭簧座分别放置于扭簧自动上料机构3与扭簧座自动上料机构4内,实现扭簧、扭簧座自动排列输送的作用;

44.其次,通过扭簧座自动上料机构4将扭簧座自动上料机构4的出料口处的扭簧座上料至工装夹具21上,工装夹具21处的驱动气缸26回位,促使压缩弹簧24复位并使滑移治具23与固定治具22之间形成的安装槽口的缩小,实现扭簧座自动夹紧的作用;分度盘2再间歇

性转动,再通过扭簧自动夹料机构6将扭簧自动上料机构3的出料口处的扭簧呈倾斜状态装配于工装夹具21内的扭簧座上,实现扭簧自动上料的作用;

45.紧接着,扭簧组装机构7中通过第三水平滑移座72驱动扭簧预紧杆73朝工装夹具21水平面方向运动并作用于工装夹具21内的扭簧上使其压缩,再通过第三垂直滑移座75驱动扭簧压杆76朝工装夹具21垂直面方向运动并作用于压缩后的扭簧上,使扭簧下至水平状态,待扭簧预紧杆73脱离于扭簧上时,扭簧恢复原状完成装配于扭簧座上的目的;

46.最后,通过扭簧配件卸料机构8中的第四水平滑移座82、第四垂直滑移座83在水平面及垂直面上相互作用,再通过卸料气动夹爪84对工装夹具21内的扭簧配件进行夹取,实现扭簧配件自动卸料于卸料收集斗85处的作用,具有提高生产安全性,有效提高理发剪刀片加工生产效率的效果。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1