一种管道不锈钢内衬缩径机的制作方法

1.本实用新型涉及缩径机领域,特别是涉及一种管道不锈钢内衬缩径机。

背景技术:

2.老式的下水管通常采用的是混凝土成型制成,其深埋在水下之后会因为多种原因而出现破裂和损坏的情况,为了放置管道渗水,需要在管道内嵌套安装不锈钢管,而由于管道长度大,不锈钢管不可能采用单根整体结构进行布置,需要多根不锈钢管配合,而不锈钢管之间为了保障其密封性以及连接强度,需要将管道的一端进行缩径,因此需要使用到内衬缩径机,但是现有的内衬缩径机结构非常复杂,需要改进。

3.授权公告号为cn103008375b的中国专利公开了一种管道不锈钢内衬缩径机,用于实现以同径不锈钢内衬对地下管道进行非开挖式修复。它包括管坯预压缩执行机构和底座,所述管坯预压缩执行机构由数量在三组以上的预压缩单元组成,它们沿水平方向依次排列,通过水平横梁连接为一体,固定安装在底座上。在地下管道添加不锈钢内衬修复施工时,通过本发明预压缩后的不锈钢内衬可通过牵引装置拖入待修复的管道内,再通过水压把预压缩变形的不锈钢内衬涨圆,与原管道内壁贴实,达到了修复原管道的目的。

4.但是该装置仍然存在着不足之处:该不锈钢内衬缩径机的上下料均采用电驱动的形式进行推送,并且该装置若对长度较大的不锈钢管进行传动和缩径,需要布置多组送料结构才可以防止管道变形,设计成本相对较高。

技术实现要素:

5.本实用新型目的是针对背景技术中存在的问题,提出一种管道不锈钢内衬缩径机。

6.本实用新型的技术方案:一种管道不锈钢内衬缩径机,包括操作台、支撑板、直线模组和固定架。操作台上滑动设置活动座,活动座上设置缩径机,缩径机上可拆卸设置缩径管头,操作台上设置驱动活动座滑动的液压缸a。支撑板设置在操作台的一侧,支撑板上的一侧固定设置导向架a另一侧滑动设置导向架b,支撑板上设置驱动导向架b的液压缸b。导向架b上设置导向槽和出料槽,导向槽与出料槽连通。出料槽的外部下方转动设置转轴,转轴上设置阻挡板,且转轴上驱动阻挡板复位的扭簧,导向架a与导向架b的结构相同。直线模组对称设置在支撑板上,直线模组驱动连接推送板,推送板的高度与出料槽的高度相同,且推送板的前端设置c型槽。固定架设置在操作台的侧面并与支撑板相对,固定架的内侧滑动设置活动架,活动架上设置夹板,夹板与推送板在同一水平面上,且夹板的前端设置弧形槽,固定架上设置驱动活动架的液压缸c。

7.优选的,操作台上对称设置两个导轨,活动座设置在导轨上并与其滑动连接。

8.优选的,操作台上设置落料槽,落料槽的宽度大于出料槽的高度。

9.优选的,支撑板的侧面对称设置两个滑杆,滑杆插入支撑板内并与其滑动连接,滑杆远离支撑板的一端连接导向架b。

10.优选的,固定架两侧竖板相互靠近的一侧均设置滑槽,活动架的两侧分别插入对应侧滑槽内并与其滑动连接。

11.优选的,阻挡板的顶端与出料槽的顶端外壁抵接。

12.优选的,操作台的底部对称设置两组支撑脚,每组支撑脚的数量至少为两个,且支撑脚的底部均设置万向轮,万向轮上设置自锁组件。

13.与现有技术相比,本实用新型具有如下有益的技术效果:

14.通过在支撑板的一端设置固定的导向架a,另一端设置由液压缸b驱动伸缩的导向架b,通过调整两个导向架之间的距离,是本实用新型适用于不同长度的管道缩径;通过在导向架a与导向架b内设置导向槽以及出料槽,管道放置在两侧导向槽内侧并自动逐个下行至出料槽,而出料槽外侧弹性翻转设置的阻挡板可对出料槽内的管道进行限位,当推送板推送移出最下方的管道的时候,阻挡板受力自动翻转,而当推送板回缩之后,下一个管道下移并落在出料槽内,同时阻挡板自动回弹并对出料槽进行封堵,防止管道自动掉落,同时通过设置有液压缸c驱动的夹板,夹板在推送板送料的时候主动靠近推送板,两者同步向固定架一侧移动,实现对管道的自动横移和夹持,同时本实用新型结构稳定性高,上下料方便。

附图说明

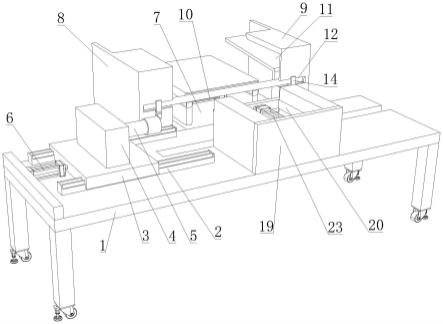

15.图1为本实用新型中一种实施例的结构示意图;

16.图2为图1中支撑板与导向架b的连接结构图;

17.图3为转轴b与阻挡板的连接结构图。

18.附图标记:1、操作台;2、导轨;3、活动座;4、缩径机;5、缩径管头;6、液压缸a;7、支撑板;8、导向架a;9、导向架b;10、液压缸b;11、导向槽;12、出料槽;13、转轴;14、阻挡板;15、扭簧;16、直线模组;17、推送板;18、c型槽;19、固定架;20、活动架;21、夹板;22、弧形槽;23、液压缸c。

具体实施方式

19.实施例一

20.如图1-3所示,本实用新型提出的一种管道不锈钢内衬缩径机,包括操作台1、支撑板7、直线模组16和固定架19。操作台1上滑动设置活动座3,活动座3上设置缩径机4,缩径机4上可拆卸设置缩径管头5,操作台1上设置驱动活动座3滑动的液压缸a6。支撑板7设置在操作台1的一侧,支撑板7上的一侧固定设置导向架a8另一侧滑动设置导向架b9,支撑板7上设置驱动导向架b9的液压缸b10。导向架b9上设置导向槽11和出料槽12,导向槽11与出料槽12连通。出料槽12的外部下方转动设置转轴13,转轴13上设置阻挡板14,且转轴13上驱动阻挡板14复位的扭簧15,导向架a8与导向架b9的结构相同。直线模组16对称设置在支撑板7上,直线模组16驱动连接推送板17,推送板17的高度与出料槽12的高度相同,且推送板17的前端设置c型槽18。固定架19设置在操作台1的侧面并与支撑板7相对,固定架19的内侧滑动设置活动架20,活动架20上设置夹板21,夹板21与推送板17在同一水平面上,且夹板21的前端设置弧形槽22,固定架19上设置驱动活动架20的液压缸c23。

21.本实施例中,首先启动液压缸b10,利用液压缸b10驱动导向架b9移动适当的距离,使两侧导向槽11内壁之间的距离调整到与不锈钢管的长度相同或者略大,随后将不锈钢管

逐个横放在两侧导向槽11内,位于最前端的不锈钢管落到出料槽12内,由于其受到阻挡板14的阻挡,该不锈钢管不会因俯冲惯性而从出料槽12冲出,随后启动直线模组16,直线模组16驱动推送板17滑动,推送板17的c型槽18从侧面将位于出料槽12内的不锈钢管推出,与此同时液压缸c23驱动夹板21向推送板17移动,不锈钢管处在c型槽18与弧形槽22内,并受推送板17以及夹板21的夹持作用移动,在不锈钢管继续移动的过程中,阻挡板14受到推力自动翻转,扭簧15积蓄势能,当不锈钢管移动至与缩径管头5同轴的位置时,液压缸a6驱动活动座3以及缩径机4移动,不锈钢管前端逐渐插入缩径管头5内并在压力作用下前端外径收缩,缩径完成后液压缸a6驱动缩径机4回移,直线模组16驱动推送板17回移,同时液压缸c23驱动夹板21回缩,已加工好的不锈钢管自动掉落,此后推送板17复位,阻挡板14在扭簧15的张力作用下复位,下一个不锈钢管自动进入出料槽12内。

22.实施例二

23.如图1所示,本实用新型提出的一种管道不锈钢内衬缩径机,相较于实施例一,操作台1上设置落料槽,落料槽的宽度大于出料槽12的高度。

24.本实施例中,宽度较大的落料槽方便已加工好的不锈钢管掉落,防止已加工好的不锈钢管在操作台1台面上堆积影响后续加工,同时避免工作人员从操作台1上拿取已加工好的不锈钢管时,受器械挤压收到伤害。

25.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1