一种门框成型组合模具的制作方法

本技术涉及门框成型模具的,尤其涉及一种门框成型组合模具。

背景技术:

1、折弯机模具分为折弯机上模和下模以及模座,是用于板料折弯成形和分离的模具,成形用的模具有型腔,分离用的模具有刃口。它主要通过所成型材料物理状态的改变来实现工件外形的加工,在折弯机压力的作用下使各种厚度和材质的板料成为有特定形状和尺寸的制件。折弯机模具广泛应用在金属板材、航天航空、汽车制造、五金制造、不锈钢板、家电行业等钣金类行业的板材折弯。

2、如图6所示,图中门框结构具有七个折弯结构,尤其是门框结构中a处的关键结构,该关键结构具有一个回折结构,该回折结构一般需要四次折弯才能完成,需要往复定位四次,由于每次的定位均存在误差,使得该关键结构的折弯精度大打折扣,且生产效率也需要进一步优化。

技术实现思路

1、本实用新型的目的是为了解决现有技术中不足,故此提出一种门框成型组合模具,通过采用气缸作为下模体和中模体的支撑,利用上模体和初成型区域适配的回折结构的初成型、气缸活塞杆微短距回缩完成回折结构的终成型,只需要一套模组、两步工序即可完成,效率也大大提高、精度也能得到保证。

2、为了实现上述目的,本实用新型采用了如下技术方案:

3、一种门框成型组合模具,包括下模座和上模体,下模座上安装有位于两端的气缸一以及位于中部的气缸二,气缸一的输出端安装有连接头,连接头的顶部通过螺栓安装有中模体,中模体的顶部布设有与上模体成型区域适配的初成型区域,下模座上还安装有位于连接头下部的下模体,气缸二的输出端与下模体的底部连接,下模体和下模座之间区域为次成型区域。

4、采用上述方案,通过将板材放置于初成型区域处,经上模体下压使得板材在上模体和初成型区域之间成型出回折结构的初形,随后将板材的直段承插于定位区域内,当下个板材在成型回折结构的初形时,由于气缸活塞杆能够进行一定距离的回缩会将回折结构的完成终型加工。

5、在上述实施例的基础上作出如下改进,所述下模体包括与气缸二输出端连接并与下模座相对滑动的连接部以及与连接部一体连接的次成型施压头,次成型施压头的底面和下模座的顶面之间围设成次成型区域,次成型施压头的顶面和位于次成型施压头正上方的连接头的底面之间围设成定位区域。

6、采用上述方案,当上模体和中模体将回折结构初成型后,利用未加工的一端承插于定位区域内,将回折结构的直角段贴于次成型施压头的外壁上,v型折角会承插于次成型区域内,在下个板材进行回折结构初成型时,同时进行v型折角成型至回折结构的终型状态,故此完成一套模具两步工序完成门框关键结构的成型工作。

7、在上述实施例的基础上作出如下改进,所述连接头包括经螺栓安装中模体的安装部以及布设有安装部底面两端与对应气缸一输出端固接的接头部。

8、采用上述方案,利用安装部和次成型施压头的之间的区域能够将未成形的平面区域进行承插,配合次成型施压头的外壁对回折结构的初形进行定位,进而在下一板材进行回折结构的初形过程中能够完成回折结构的终型加工,加工效率明显提高。

9、在上述实施例的基础上作出如下改进,所述初成型区域包括右前至后依次布设的l型折角、v型折角以及水平承台,l型折角倾斜布设且l型折角的顶部和水平承台共面。

10、在上述实施例的基础上作出如下改进,所述上模体的成型区域和中模体的初成型区域表面均设有渗氮层或硼碳氧氮硫五元共渗层。利用渗氮层在上模体和初成型区域表面形成强度较高的层状结构,保证结构强度,或用硼碳氮氧硫五元共渗层带来的表层疏松能够吸附一定量的油或润滑介质的物质来辅助成型,避免板材成型时表面出现痕迹(擦痕、磨痕等)。

11、在上述实施例的基础上作出如下改进,所述下模座上布设有安装气缸一和气缸二的安装槽且安装槽侧部布设有螺纹孔。通过安装槽安装对应的气缸,利用螺纹孔将对应气缸进行安装固定。

技术特征:

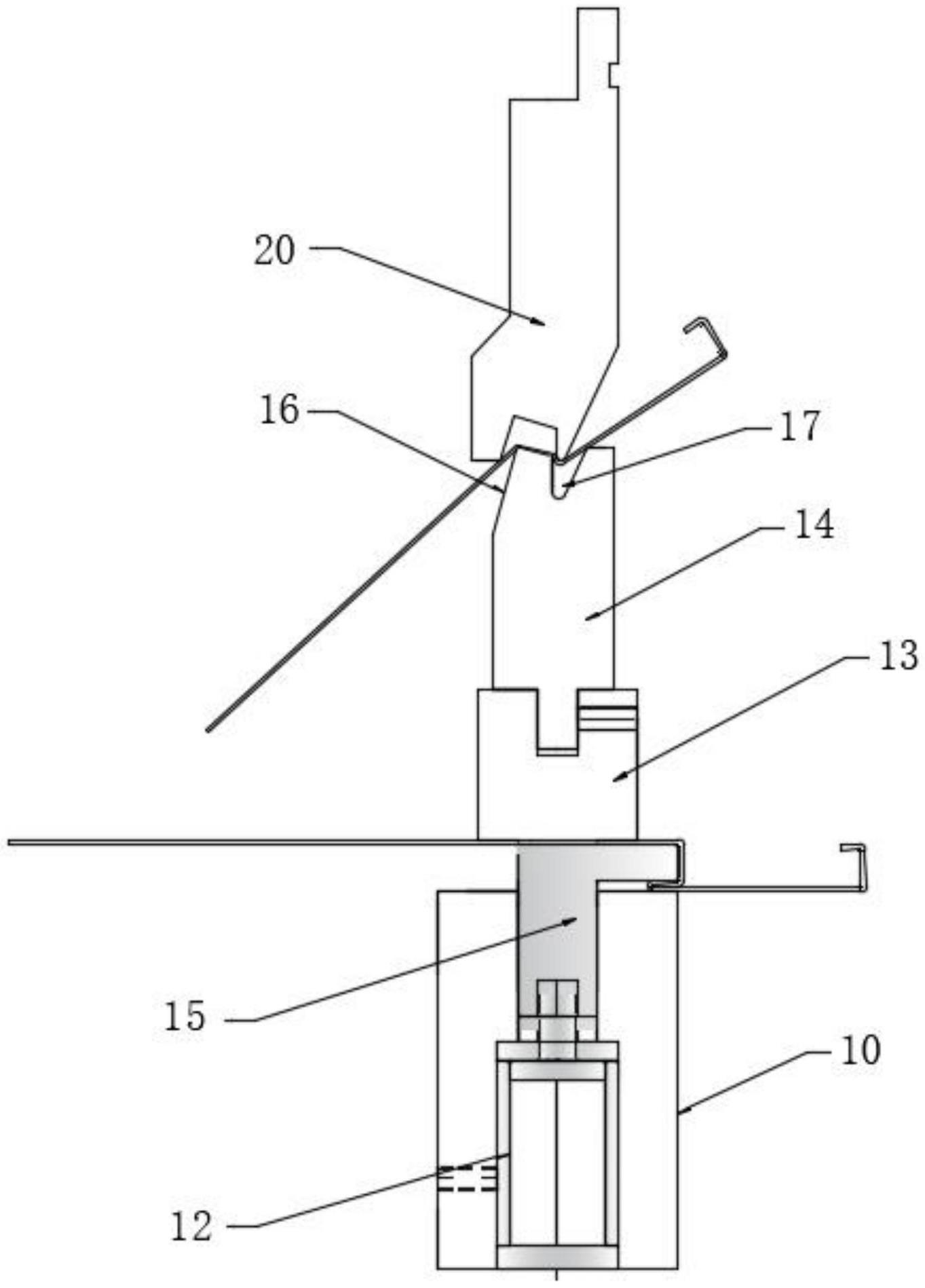

1.一种门框成型组合模具,其特征在于,包括下模座(10)和上模体(20),下模座(10)上安装有位于两端的气缸一(11)以及位于中部的气缸二(12),气缸一(11)的输出端安装有连接头(13),连接头(13)的顶部通过螺栓安装有中模体(14),中模体(14)的顶部布设有与上模体(20)成型区域适配的初成型区域,下模座(10)上还安装有位于连接头(13)下部的下模体(15),气缸二(12)的输出端与下模体(15)的底部连接,下模体(15)和下模座(10)之间区域为次成型区域。

2.根据权利要求1所述的一种门框成型组合模具,其特征在于,所述下模体(15)包括与气缸二(12)输出端连接并与下模座(10)相对滑动的连接部(151)以及与连接部(151)一体连接的次成型施压头(152),次成型施压头(152)的底面和下模座(10)的顶面之间围设成次成型区域,次成型施压头(152)的顶面和位于次成型施压头(152)正上方的连接头(13)的底面之间围设成定位区域。

3.根据权利要求1所述的一种门框成型组合模具,其特征在于,所述连接头(13)包括经螺栓安装中模体(14)的安装部(131)以及布设有安装部(131)底面两端与对应气缸一(11)输出端固接的接头部(132)。

4.根据权利要求1所述的一种门框成型组合模具,其特征在于,所述初成型区域包括右前至后依次布设的l型折角(16)、v型折角(17)以及水平承台(18),l型折角(16)倾斜布设且l型折角(16)的顶部和水平承台(18)共面。

5.根据权利要求1所述的一种门框成型组合模具,其特征在于,所述上模体(20)的成型区域和中模体(14)的初成型区域表面均设有渗氮层或硼碳氧氮硫五元共渗层。

6.根据权利要求1所述的一种门框成型组合模具,其特征在于,所述下模座(10)上布设有安装气缸一(11)和气缸二(12)的安装槽(19)且安装槽(19)侧部布设有螺纹孔。

技术总结

本技术公开了一种门框成型组合模具,包括下模座和上模体,下模座上安装有位于两端的气缸一以及位于中部的气缸二,气缸一的输出端安装有连接头,连接头的顶部通过螺栓安装有中模体,中模体的顶部布设有与上模体成型区域适配的初成型区域,下模座上还安装有位于连接头下部的下模体,气缸二的输出端与下模体的底部连接,下模体和下模座之间区域为次成型区域。采用上述方案,通过将板材放置于初成型区域处,经上模体下压使得板材在上模体和初成型区域之间成型出回折结构的初形,随后将板材的直段承插于定位区域内,当下个板材在成型回折结构的初形时,由于气缸活塞杆能够进行一定距离的回缩会将回折结构的完成终型加工。

技术研发人员:张一帆,王克文,张迎年

受保护的技术使用者:安徽力源数控刃模具制造有限公司

技术研发日:20221226

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!