用于生产具有长悬臂结构的型材的挤压模具的制作方法

本技术属于挤压模具,具体地涉及一种用于生产具有长悬臂结构的型材的挤压模具。

背景技术:

1、在铝型材挤压成型工艺中,挤压模具是保证产品的形状、尺寸和精度的基本工具,是产品内、外表面质量的最重要的因素之一。简单而言,挤压模具形成有与型材轮廓相同的缝隙,从而将铝棒挤压通过缝隙后得到所需截面的型材。在挤压过程中,模具可能会发生变形,即“偏壁”情况,导致挤压出的型材一侧壁过厚、相对的另一侧壁过薄,该模具也会因发生塑性变形而报废,造成生产成本的增加。尤其对于具有长悬臂结构的型材而言,例如图1所示,悬臂4较长且位于型材一侧位置,现有的模具一般仅为上述传统结构,用于成型的缝隙直接受压,进而悬臂部分的尺寸难以保证,易发生偏壁、易导致模具报废,模具使用寿命短。

技术实现思路

1、本实用新型所要解决的技术问题在于:针对于目前生产具有长悬臂结构的型材的需要,提供一种挤压模具,解决现有技术方案易偏壁、模具使用寿命短的问题。

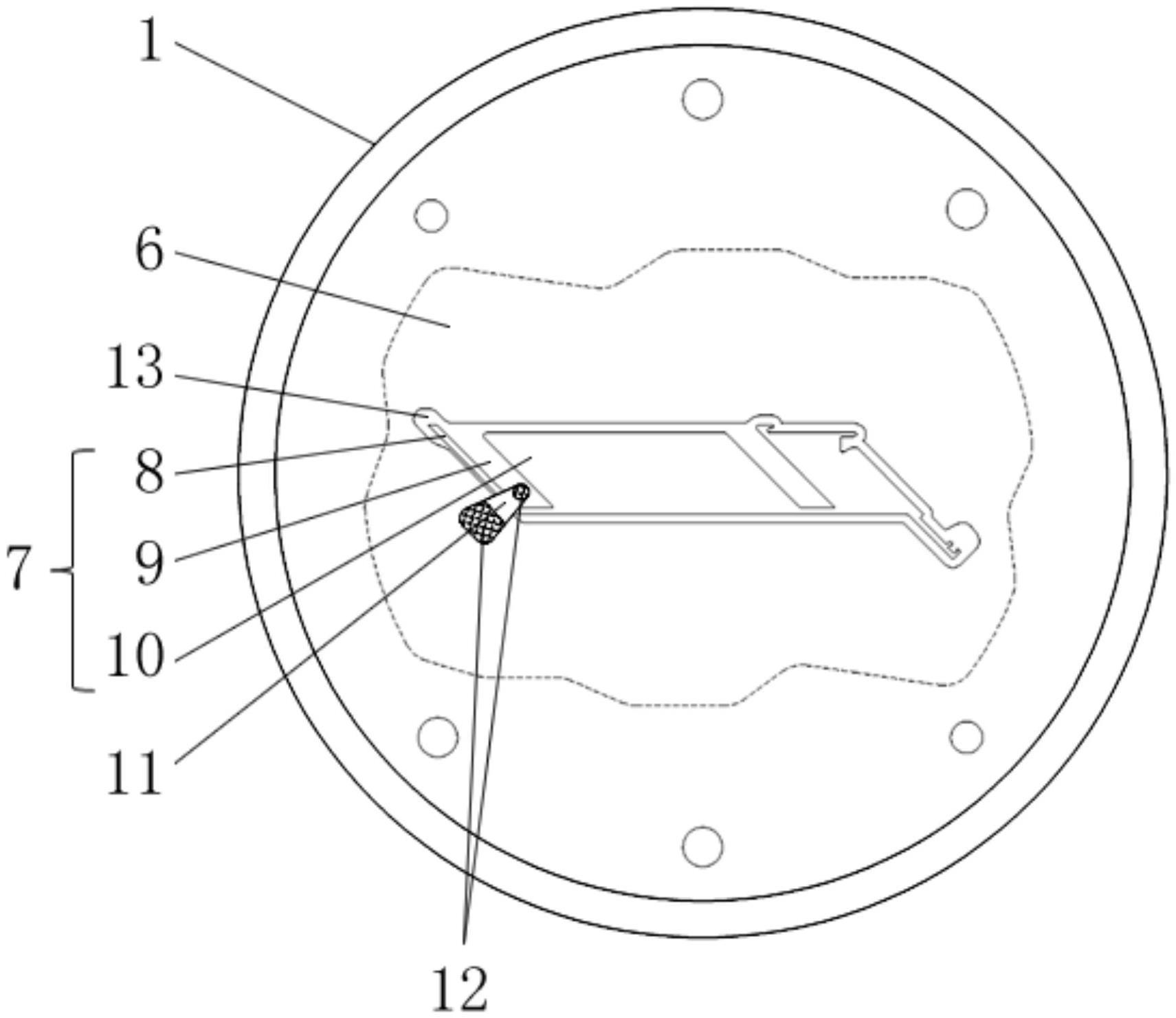

2、依据本实用新型的技术方案,本实用新型提供了一种用于生产具有长悬臂结构的型材的挤压模具,包括有相互配合安装的上模和下模,型材在型材主体的一侧边缘位置具有悬臂,悬臂与型材主体之间形成槽口;下模设有焊合室,焊合室内开设有贯通的型腔;型腔具有悬臂成型部、槽口成型部和主体成型部,该三者分别与悬臂、槽口及型材主体的外侧轮廓相对应;焊合室内还设置有吊桥,吊桥横跨悬臂成型部的两侧,将其一侧槽口成型部与其另一侧的下模的其余部分相连接。

3、进一步地,吊桥朝向入料侧拱起,与悬臂成型部之间形成允许铝料通过的通道。

4、进一步地,槽口成型部呈长度大于宽度的条形,且该宽度与槽口开口处相对应。

5、进一步地,槽口成型部的两长边相互平行。

6、进一步地,槽口成型部在对应于槽口开口一侧位置与下模的其余部分相连接。

7、进一步地,吊桥两端的桥墩分别与焊合室的底部以及槽口成型部的自由端相固定。

8、优选地,在焊合室内,围绕型腔外侧设置有下凹的二级焊合室。

9、进一步地,焊合室的深度大于吊桥的高度。

10、进一步地,上模开设有若干贯通的分流孔,分流孔之间为分流桥。

11、进一步地,型材主体具有空腔,上模向出料端突出设置有模芯,模芯的形状与空腔相对应;上模和下模相互配合安装后,模芯位于主体成型部内。

12、与现有技术相比,本实用新型的有益技术效果如下:

13、1、本方案采用单边吊桥结构模式,模具稳定性强,有助于增加模具寿命,同时保护了易受压变形的部分,挤压生产的铝型材不易出现偏壁情况。

14、2、本方案利用桥形结构将型腔中悬臂成型部两侧的焊合室底部连接固定,避免悬臂成型部变形,同时也不会阻碍金属的挤压成型过程,保证了所生产出的型材厚度符合要求,有助于提高良品率。

技术特征:

1.一种用于生产具有长悬臂结构的型材的挤压模具,包括有相互配合安装的上模和下模(1),其特征在于,所述型材(2)在型材主体(3)的一侧边缘位置具有悬臂(4),所述悬臂(4)与所述型材主体(3)之间形成槽口(5);

2.如权利要求1所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,所述吊桥(11)朝向入料侧拱起,与所述悬臂成型部(8)之间形成允许铝料通过的通道。

3.如权利要求1所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,所述槽口成型部(9)呈长度大于宽度的条形,且该宽度与所述槽口(5)开口处相对应。

4.如权利要求3所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,所述槽口成型部(9)的两长边相互平行。

5.如权利要求3所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,所述槽口成型部(9)在对应于所述槽口(5)开口一侧位置与所述下模(1)的其余部分相连接。

6.如权利要求5所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,所述吊桥(11)两端的桥墩(12)分别与所述焊合室(6)的底部以及所述槽口成型部(9)的自由端相固定。

7.如权利要求1-6中任意一项所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,在所述焊合室(6)内,围绕所述型腔(7)外侧设置有下凹的二级焊合室(13)。

8.如权利要求1-6中任意一项所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,所述焊合室(6)的深度大于所述吊桥(11)的高度。

9.如权利要求1-6中任意一项所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,所述上模开设有若干贯通的分流孔(14),所述分流孔(14)之间为分流桥(15)。

10.如权利要求1-6中任意一项所述的用于生产具有长悬臂结构的型材的挤压模具,其特征在于,所述型材主体(3)具有空腔(16),所述上模向出料端突出设置有模芯(17),所述模芯(17)的形状与所述空腔(16)相对应;所述上模和所述下模(1)相互配合安装后,所述模芯(17)位于所述主体成型部(10)内。

技术总结

本技术涉及一种用于生产具有长悬臂结构的型材的挤压模具,包括有相互配合安装的上模和下模,型材在型材主体的一侧边缘位置具有悬臂,悬臂与型材主体之间形成槽口;下模设有焊合室,焊合室内开设有贯通的型腔;型腔具有悬臂成型部、槽口成型部和主体成型部,该三者分别与悬臂、槽口及型材主体的外侧轮廓相对应;焊合室内还设置有吊桥,吊桥横跨悬臂成型部的两侧,将其一侧槽口成型部与其另一侧的下模的其余部分相连接。本方案采用单边吊桥结构模式,模具稳定性强,有助于增加模具寿命,同时保护了易受压变形的部分,挤压生产的铝型材不易出现偏壁情况。

技术研发人员:陶安江

受保护的技术使用者:兴发铝业(成都)有限公司

技术研发日:20221227

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!