一种立式数控加工中心下料机构的制作方法

本技术涉及机加工下料机构的,特别是涉及一种立式数控加工中心下料机构。

背景技术:

1、数控加工中心是一种重要的零件加工设备,立式数控加工中心包括数控加工中心和滑动加工平台,滑动加工平台安装在数控加工中心上,滑动加工平台能够将数控加工中心加工完成的工件运输至出料区域,由人工方式将工件取出,现有技术公开号为n201220514754.5的中国实用新型专利涉及机加工下料机构,包括机架、传送装置和抓取装置,能够提高设备的自动化程度,保证有效的装料精度,但是上述装置在实际使用中还存在以下问题:第一,出料方式采用皮带运输,数控加工中心对工件完成加工后,工件表面温度较高,易造成皮带损坏;第二,设备出料时未设置有效的收集装置,工件运输后需人工及时将物料取下,自身无法暂存工件。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种通过升降平台使设备能够实用不同高度的作业环境,提高了设备的适应性;通过旋转平台为工件提供独立放置区域,防止工件之间堆积造成工件表面划伤,提高了设备的防护性;通过下料装置将工件取出,无需人工接触,减少了操作人员的劳动强度,提高了设备的安全性;通过固定装置将机身位置固定,减少设备运行过程中自身产生的震动,提高了设备的稳定性的一种立式数控加工中心下料机构。

2、本实用新型的一种立式数控加工中心下料机构,包括机架、传送装置和抓取装置,传送装置和抓取装置均安装在机架上;还包括机身,升降平台、旋转平台、下料装置和固定装置,升降平台安装在机身上,升降平台改变自身高度适应下料高度;旋转平台安装在升降平台上,旋转平台为设备提供工件放置空间,防止较多工件堆积使工件之间相互划伤;下料装置安装在升降平台上,下料装置将完成加工的工件取出;固定装置安装在机身上,固定装置使机身位置保持固定;通过升降平台使设备能够实用不同高度的作业环境,提高了设备的适应性;通过旋转平台为工件提供独立放置区域,防止工件之间堆积造成工件表面划伤,提高了设备的防护性;通过下料装置将工件取出,无需人工接触,减少了操作人员的劳动强度,提高了设备的安全性;通过固定装置将机身位置固定,减少设备运行过程中自身产生的震动,提高了设备的稳定性。

3、优选的,机身包括底板、万向轮、蓄电池、上平台和扶手,底板下端面连接有多组万向轮,底板上端面中部安装有蓄电池,上平台下端面通过支腿与底板上端面连接,上平台的左端面连接有扶手;通过多组万向轮使设备具备移动能力,通过蓄电池为设备用电组件提供临时电源,通过扶手提高设备移动的可操控性,可通过机身将完成加工的工件直接进行运输,减少了二次搬运的,提高了设备的便携性和实用性。

4、优选的,升降平台包括电动缸、升降平台和多组限位杆,电动缸的固定端安装在上平台的上端面上,升降平台的下端面与电动缸的输出端连接,多组限位杆的下端面穿过升降平台与上平台的上端面连接,限位杆的上端面限制有限位块;通过控制电动缸伸缩从而控制设备施工高度,通过自身高度变化来适应不同高度的工作环境,通过多组限位杆对升降平台的空间位置进行限制,减少设备工作过程中升降平台的自身晃动,提高了设备的稳定性和适应能力。

5、优选的,旋转平台包括第一减速电机、齿轮、旋转平台和多组垫板,第一减速电机安装在升降平台的下端面上,第一减速电机的输出端穿过升降平台的上端面延伸至升降平台的上侧,齿轮的下端面与第一减速电机的输出端连接,旋转平台的下端面通过转轴和轴承与升降平台的上端面连接,且旋转平台的侧面设置有轮齿,旋转平台的轮齿能与齿轮啮合,旋转平台的上端面上设置有多组垫板,多组垫板呈圆形分布;开启第一减速电机,第一减速电机将动力传输至齿轮带动齿轮旋转,旋转的齿轮通过与旋转平台啮合带动旋转平台转动,通过垫板为下料装置取出的工件提供放置空间,通过旋转平台自身转动为下料装置不断提供空的垫板,降低了操作人员的劳动强度,提高了设备的自动化程度和设备的实用性。

6、优选的,下料装置包括滑轨、滑动小车、第二减速电机、滚轮、第二电动缸、压力传感器、夹爪和顶板,顶板的下端面通过多组支腿与升降平台的上端面连接,滑轨安装在顶板的下端面上,滑轨的右端面上设置有限位块,多组滚轮安装在滑动小车内部,并且滚轮的下端均搭在滑轨上端面上,第二减速电机安装在滑动小车的侧面,第二减速电机的输出端穿过滑动小车与滑动小车内部的一组滚轮连接,第二电动缸的固定端与滑动小车的下端面连接,第二电动缸的输出端通过压力传感器与夹爪连接;开启第二减速电机,第二减速电机将动力传输至滑动小车内的滚轮上带动滚轮转动,转动的滚轮与其它滚轮配合使滑动小车在滑轨上行走,控制第二电动缸伸缩与滑动小车配合使夹爪位于工件上侧,通过夹爪将工件夹持,通过滑动小车和第二电动缸配合将工件带出数控加工中心并放置在垫板上,通过限位块对滑动小车的行走进行限制,防止滑动小车掉落,通过压力传感器对夹爪所夹持工件重量进行检测,当超重时控制夹爪松开,提高了设备的实用性和安全性。

7、优选的,固定装置包括多组螺杆和多组支脚,多组螺杆通过螺纹与底板连接并能够在底板上竖直移动,螺杆的下端面安装有支脚;通过转动螺杆使支脚向下移动,从而将设备主体位置进行固定,防止设备工作过程中由于设备震动导致的整体偏移或滑走,提高了设备的稳定性。

8、与现有技术相比本实用新型的有益效果为:通过升降平台使设备能够实用不同高度的作业环境,提高了设备的适应性;通过旋转平台为工件提供独立放置区域,防止工件之间堆积造成工件表面划伤,提高了设备的防护性;通过下料装置将工件取出,无需人工接触,减少了操作人员的劳动强度,提高了设备的安全性;通过固定装置将机身位置固定,减少设备运行过程中自身产生的震动,提高了设备的稳定性。

技术特征:

1.一种立式数控加工中心下料机构,包括机架、传送装置和抓取装置,传送装置和抓取装置均安装在机架上;其特征在于,还包括机身,升降平台、旋转平台、下料装置和固定装置,升降平台安装在机身上,升降平台改变自身高度适应下料高度;旋转平台安装在升降平台上,旋转平台为设备提供工件放置空间,防止较多工件堆积使工件之间相互划伤;下料装置安装在升降平台上,下料装置将完成加工的工件取出;固定装置安装在机身上,固定装置使机身位置保持固定。

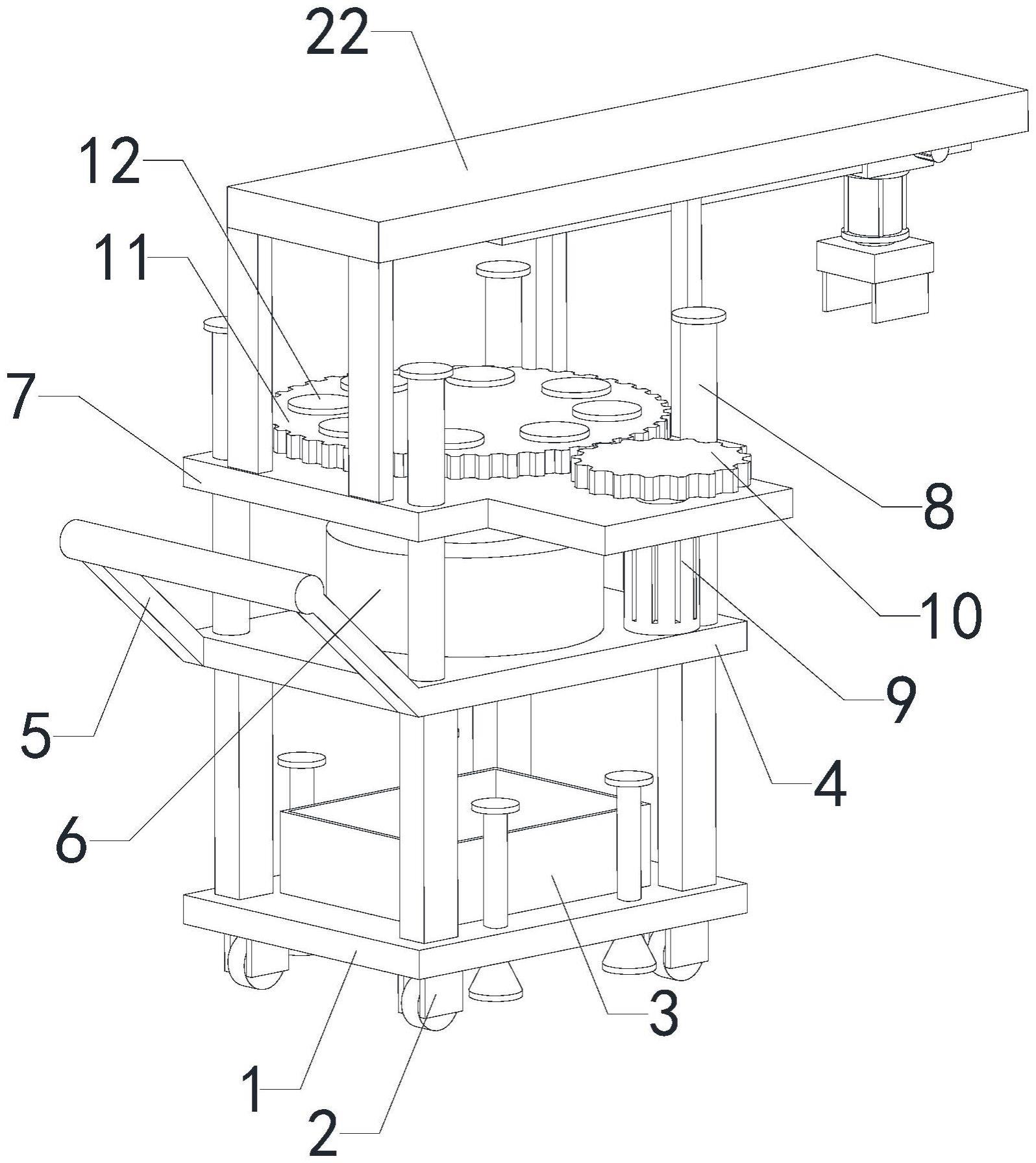

2.如权利要求1所述的一种立式数控加工中心下料机构,其特征在于,机身包括底板(1)、万向轮(2)、蓄电池(3)、上平台(4)和扶手(5),底板(1)下端面连接有多组万向轮(2),底板(1)上端面中部安装有蓄电池(3),上平台(4)下端面通过支腿与底板(1)上端面连接,上平台(4)的左端面连接有扶手(5)。

3.如权利要求2所述的一种立式数控加工中心下料机构,其特征在于,升降平台包括电动缸(6)、升降平台(7)和多组限位杆(8),电动缸(6)的固定端安装在上平台(4)的上端面上,升降平台(7)的下端面与电动缸(6)的输出端连接,多组限位杆(8)的下端面穿过升降平台(7)与上平台(4)的上端面连接,限位杆(8)的上端面限制有限位块。

4.如权利要求3所述的一种立式数控加工中心下料机构,其特征在于,旋转平台包括第一减速电机(9)、齿轮(10)、旋转平台(11)和多组垫板(12),第一减速电机(9)安装在升降平台(7)的下端面上,第一减速电机(9)的输出端穿过升降平台(7)的上端面延伸至升降平台(7)的上侧,齿轮(10)的下端面与第一减速电机(9)的输出端连接,旋转平台(11)的下端面通过转轴和轴承与升降平台(7)的上端面连接,且旋转平台(11)的侧面设置有轮齿,旋转平台(11)的轮齿能与齿轮(10)啮合,旋转平台(11)的上端面上设置有多组垫板(12),多组垫板(12)呈圆形分布。

5.如权利要求3所述的一种立式数控加工中心下料机构,其特征在于,下料装置包括滑轨(13)、滑动小车(15)、第二减速电机(16)、滚轮(18)、第二电动缸(19)、压力传感器(20)、夹爪(21)和顶板(22),顶板(22)的下端面通过多组支腿与升降平台(7)的上端面连接,滑轨(13)安装在顶板(22)的下端面上,滑轨(13)的右端面上设置有限位块(14),多组滚轮(18)安装在滑动小车(15)内部,并且滚轮(18)的下端均搭在滑轨(13)上端面上,第二减速电机(16)安装在滑动小车(15)的侧面,第二减速电机(16)的输出端穿过滑动小车(15)与滑动小车(15)内部的一组滚轮(18)连接,第二电动缸(19)的固定端与滑动小车(15)的下端面连接,第二电动缸(19)的输出端通过压力传感器(20)与夹爪(21)连接。

6.如权利要求2所述的一种立式数控加工中心下料机构,其特征在于,固定装置包括多组螺杆(23)和多组支脚(24),多组螺杆(23)通过螺纹与底板(1)连接并能够在底板(1)上竖直移动,螺杆(23)的下端面安装有支脚(24)。

技术总结

本技术涉及机加工下料机构的技术领域,特别是涉及一种立式数控加工中心下料机构,其通过升降平台使设备能够实用不同高度的作业环境,提高了设备的适应性;通过旋转平台为工件提供独立放置区域,防止工件之间堆积造成工件表面划伤,提高了设备的防护性;通过下料装置将工件取出,无需人工接触,减少了操作人员的劳动强度,提高了设备的安全性;通过固定装置将机身位置固定,减少设备运行过程中自身产生的震动,提高了设备的稳定性;包括机架、传送装置和抓取装置,传送装置和抓取装置均安装在机架上;还包括机身,升降平台、旋转平台、下料装置和固定装置。

技术研发人员:金志进,张恒,王隽一,张骁莞,董磊

受保护的技术使用者:山东卓益数控设备有限公司

技术研发日:20221217

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!