一种框架内大型设备制造安装方法及支撑机构与流程

本发明涉及化工、石油化工、煤化工、冶金等工程等施工,具体为一种框架内大型设备制造安装方法及支撑机构。

背景技术:

1、化工装置的大型框架上布置很多设备,尤其是煤基烯烃项目气化装置的大型框架,整个装置设备布局紧凑,安装空间狭窄,层次性强,实际安装工作影响因素多。

2、大型超限设备一般是工厂预制,如碎煤仓,设备安装现场设置组装场地、组装平台,大型设备现场焊接一般采用手工焊,效率低,成型差,在钢结构框架安装到设备安装层后,采用大型吊车安装在地面组装成设备或大段后,大型设备组装完成后方可在进行钢结构安装,大型设备组装、安装期间框架结构及其上的设备管道无法施工,只有等非标设备完成后才能进行施工,不能同时施工,大型设备制造施工周期影响整个施工组织和施工工期的关键。

技术实现思路

1、本发明的目的在于提供一种框架内大型设备制造安装方法及支撑机构,以解决上述背景技术中提出的只有等非标设备完成后才能进行施工,不能同时施工的问题。

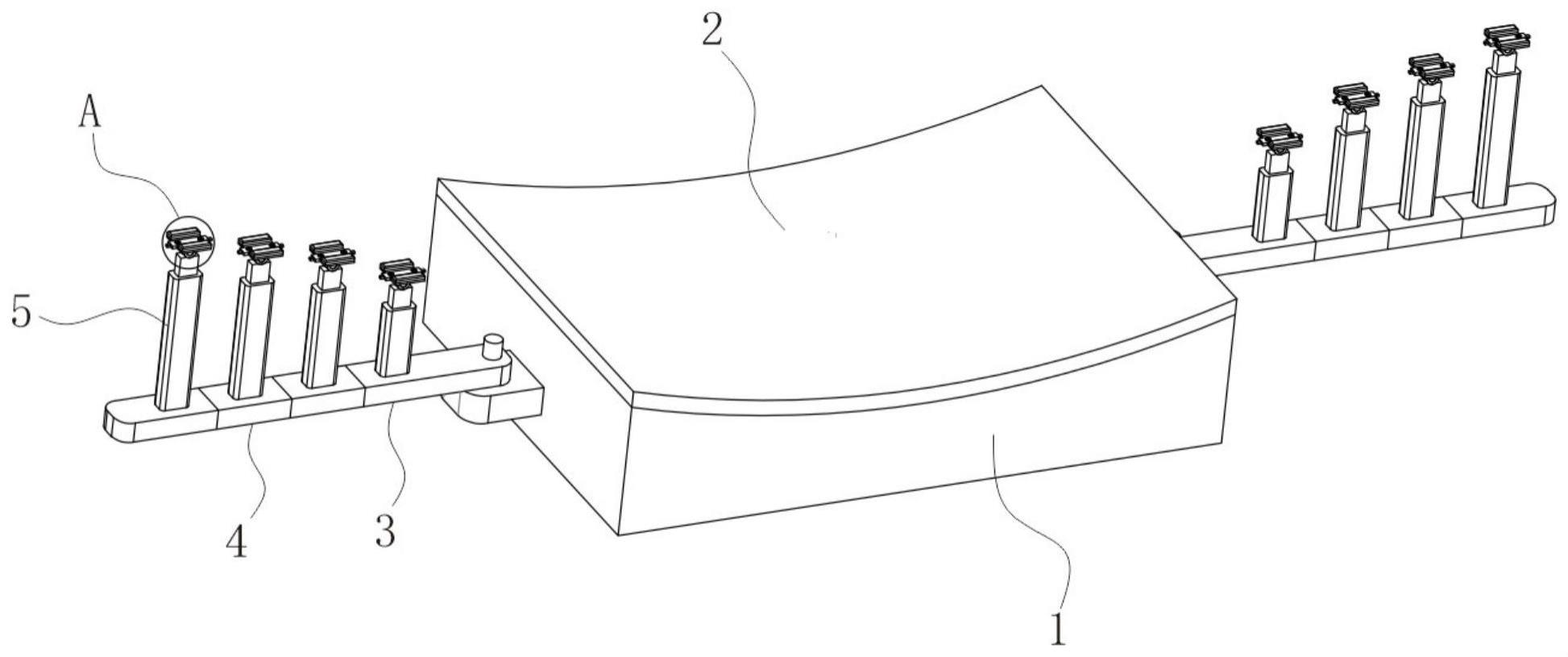

2、为实现上述目的,本发明提供如下技术方案:一种框架内大型设备制造安装用支撑机构,包括:支座,所述支撑机构还包括:设置在支座两侧的支块;

3、所述支块上滑动设有活动块;

4、其中,所述活动块为多级伸缩件,所述多级伸缩件的移动端、固定端与支块的上方均设有伸缩机构,所述伸缩机构的移动端上铰接有托块,所述托块上设有吸盘;

5、所述支座的上方为弧形面,所述弧形面上设有弹性垫。

6、作为优选,所述托块上设有安装块,所述安装块的上方设有气囊。

7、作为优选,所述托块上设有储气箱,所述托块上开设有开孔,以使储气箱与吸盘连通,所述储气箱内滑动设有移动板,所述储气箱内腔设有用于与气囊连通且与移动板贴合的气球,所述气囊被挤压,会使自身内部的气体进入到气球中,使气球充气膨胀,推动移动板移动,用于将吸盘内部的空气抽入到储气箱内。

8、作为优选,所述多级伸缩件的移动端、固定端的下方均开设有开槽,所述开槽内铰接有支脚以及与支脚连接的弹性件,所述支脚上设有滚球,所述支脚与支块之间设有连绳。

9、作为优选,所述支座的两侧均设有安装座,所述支块铰接在安装座上。

10、作为优选,一种框架内大型设备制造安装方法,利用一种框架内大型设备制造安装用支撑机构,具体包括以下步骤:

11、s1:对原料进行切割,并将切割的原料进行成型加工,然后将成型的材料运输至组装区域,并利用支撑机构对成型材料中的弧形构件进行支撑;

12、s2:对成型材料进行检验,将组成筒体1的成型材料吊装到基础上,并进行组装焊接;

13、s3:将椎体1吊起,并将椎体1与筒体1进行组装焊接,然后将将椎体2、3、4依次吊起,并进行组装成型,接着将组装后的椎体2、3、4移到椎体1的下方进行组队焊接;

14、s4:在筒体1设置组装平台,并在组装平台上安装筒体5与顶盖6,然后采用倒装法依次将筒体4、3、2组装焊接到筒体5的下方;

15、s5:将焊接后顶盖6、筒体5、4、3、2吊起来,并焊接到筒体1的上方。

16、作为优选,所述支撑机构支撑弧形构件的方式具体为,将支撑机构放在运输设备上,然后将弧形构件放到支撑机构的支座上方,接着移动活动块,并调节伸缩机构的长度,使托块与弧形构件的下方接触,对弧形构件进行支撑。

17、作为优选,所述焊接过程采用自动焊接设备,所述自动焊设备由焊接电源、送丝机构、行走控制机构和轨道四个基本部分组成。

18、与现有技术相比,本发明的有益效果是:本申请中开发了一种框架内(狭窄空间内)大型设备制造安装方法,钢结构框架先行安装,安装完成后再进行大型设备制造,从根本上上解决了大型设备制造对施工组织和工期的影响,减少了大型吊车的投入,现场焊接采用自动焊,提高了焊接效率,降低了成本。

技术特征:

1.一种框架内大型设备制造安装用支撑机构,包括:支座(1),其特征在于:所述支撑机构还包括:设置在支座(1)两侧的支块(3);

2.根据权利要求1所述的一种框架内大型设备制造安装用支撑机构,其特征在于:所述托块(6)上设有安装块(8),所述安装块(8)的上方设有气囊(9)。

3.根据权利要求2所述的一种框架内大型设备制造安装用支撑机构,其特征在于:所述托块(6)上设有储气箱(10),所述托块(6)上开设有开孔,以使储气箱(10)与吸盘(7)连通,所述储气箱(10)内滑动设有移动板,所述储气箱(10)内腔设有用于与气囊(9)连通且与移动板贴合的气球,所述气囊(9)被挤压,会使自身内部的气体进入到气球中,使气球充气膨胀,推动移动板移动,用于将吸盘(7)内部的空气抽入到储气箱(10)内。

4.根据权利要求1所述的一种框架内大型设备制造安装用支撑机构,其特征在于:所述多级伸缩件的移动端、固定端的下方均开设有开槽(11),所述开槽(11)内铰接有支脚(12)以及与支脚(12)连接的弹性件,所述支脚(12)上设有滚球(13),所述支脚(12)与支块(3)之间设有连绳(14)。

5.根据权利要求1所述的一种框架内大型设备制造安装用支撑机构,其特征在于:所述支座(1)的两侧均设有安装座,所述支块(3)铰接在安装座上。

6.一种框架内大型设备制造安装方法,利用权利要求1-5任一项所述的一种框架内大型设备制造安装用支撑机构,其特征在于:具体包括以下步骤:

7.根据权利要求6所述的一种框架内大型设备制造安装方法,其特征在于:所述支撑机构支撑弧形构件的方式具体为,将支撑机构放在运输设备上,然后将弧形构件放到支撑机构的支座(1)上方,接着移动活动块(4),并调节伸缩机构(5)的长度,使托块(6)与弧形构件的下方接触,对弧形构件进行支撑。

8.根据权利要求6所述的一种框架内大型设备制造安装方法,其特征在于:所述焊接过程采用自动焊接设备,所述自动焊设备由焊接电源、送丝机构、行走控制机构和轨道四个基本部分组成。

技术总结

本发明公开了化工、石油化工、煤化工、冶金等工程等施工技术领域的一种框架内大型设备制造安装方法及支撑机构,包括:支座,所述支撑机构还包括:设置在支座两侧的支块;所述支块上滑动设有活动块;所述活动块为多级伸缩件,所述多级伸缩件的移动端、固定端与支块的上方均设有伸缩机构,所述伸缩机构的移动端上铰接有托块,所述托块上设有吸盘;所述支座的上方为弧形面,所述弧形面上设有弹性垫,本申请中开发了一种框架内大型设备制造安装方法,钢结构框架先行安装,安装完成后再进行大型设备制造,从根本上上解决了大型设备制造对施工组织和工期的影响,减少了大型吊车的投入,现场焊接采用自动焊,提高了焊接效率,降低了成本。

技术研发人员:罗会田,李文蔚,潘云东

受保护的技术使用者:中国化学工程第三建设有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!