一种落地导卫支撑结构的制作方法

本发明涉及轧钢设备,特别涉及一种落地导卫支撑结构。

背景技术:

1、导卫是指在型钢轧制过程中,安装在轧辊孔型前后帮助轧件按既定的方向和状态准确地、稳定地进入和导出轧辊孔型的装置。

2、棒材和高线生产线车间轧机区的轧机在入口和出口一般安装导卫结构,辅助轧机对轧件的咬入和轧制。导卫的固定一般通过两种方式来实现:一种是轧机上带导卫梁结构,导卫直接安装在轧机本体上面;另一种是落地支座结构,导卫由一个落地的导卫支座单独固定,这种结构的导卫中心线固定,减少了生产线上对导卫的调整,节约调整时间。

3、现有的落地导卫支座,又分成两种型式:一种是落地导卫支座和其上固定导卫的支架都是固定的,在更换导卫和轧机换辊时,需要天车吊装导卫和导卫支架,劳动强度大,费工费时;另外一种是:导卫支座固定在基础上,导卫支架可以围绕导卫支座上的旋转轴转动,此种结构的导卫支撑结构便于轧机换辊,使用方便,得到广泛应用。但是第二种落地旋转支座存在以下问题:在轧机换辊时,要求导卫支架的旋转开口度一定要满足一个轧机换辊位,旋转的角度至少要90°,旋转半径也不能太小,这样会将轧机间距拉大,影响轧制工艺的总布置;导卫和支架旋转过程中会与轧机的下横梁干涉,导致旋转受阻;由于轧机区环境恶劣,旋转轴常有生锈和卡阻,在转动时需要人工配合天车一并完成,费力费时,工作效率低;轧制时导卫的倾翻力矩比较大,空心结构的旋转轴容易折断。

技术实现思路

1、有鉴于此,本发明提供了一种落地导卫支撑结构,换辊需要的空间小,轧机间距要求小,缩短了工艺总布置长度,避免了与轧机横梁的干涉。

2、为实现上述目的,本发明提供如下技术方案:

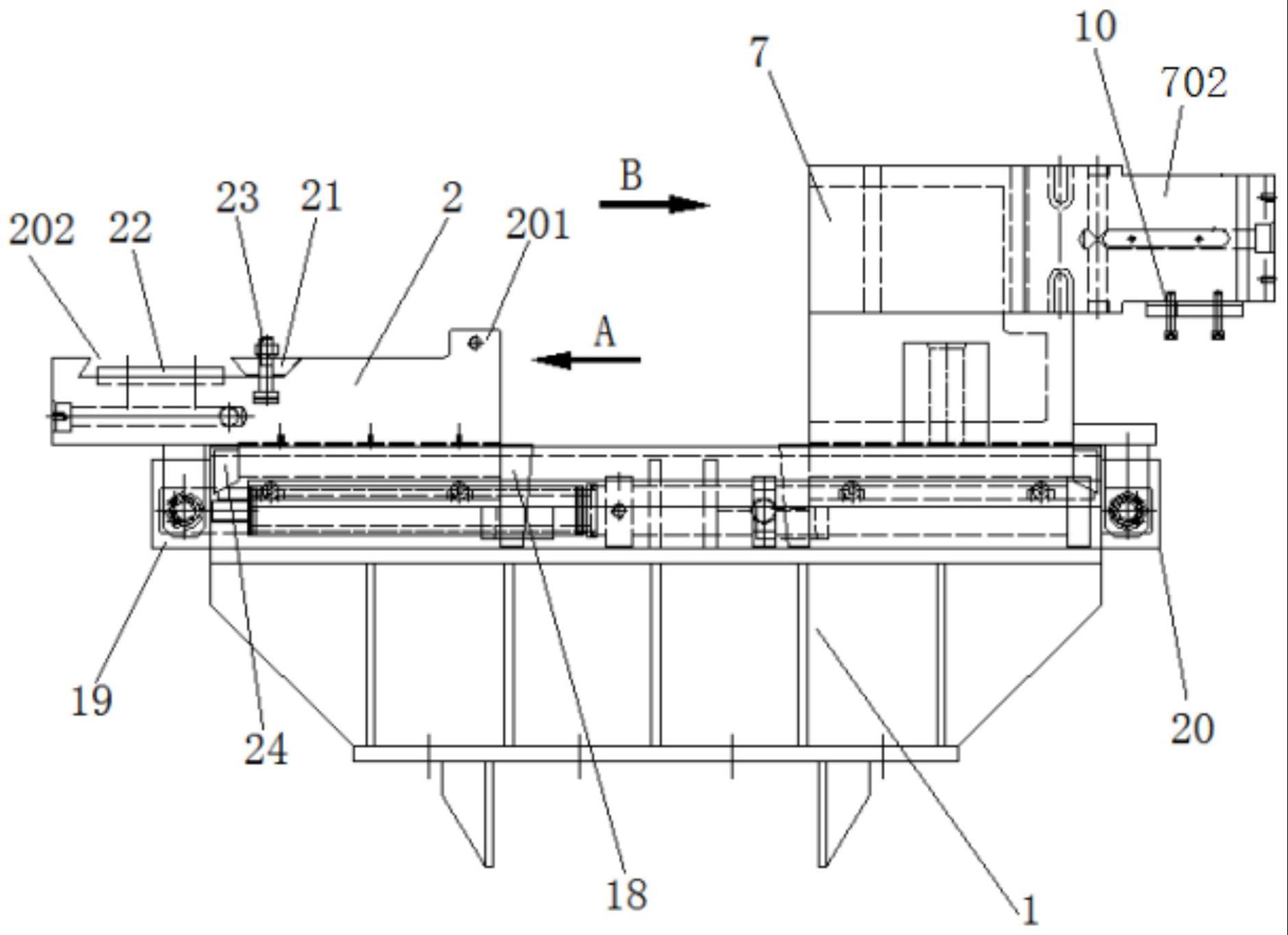

3、一种落地导卫支撑结构,包括底座,所述底座上设置有平行设置的第一导轨和第二导轨,所述第一导轨上滑动连接有水平导卫支架,所述第二导轨上滑动连接有立式导卫支架,所述第一导轨和第二导轨沿型材的输送方向设置;

4、所述水平导卫支架由第一动力装置驱动沿所述第一导轨滑动,所述立式导卫支架由第二动力装置驱动沿所述第二导轨滑动。

5、可选地,所述水平导卫支架底端设置第一限位板,所述第一限位板与所述第一导轨的侧面滑动连接,所述水平导卫支架的底面与所述第一导轨的顶面滑动连接;

6、所述立式导卫支架底端设置第二限位板,所述第二限位板与所述第二导轨的侧面滑动连接,所述立式导卫支架的底面与所述第二导轨的顶面滑动连接。

7、可选地,所述水平导卫支架的底面与所述第一导轨的顶面对应的位置固定连接有第一耐磨板,所述第一限位板与所述第一导轨的侧面滑动连接的位置固定连接有第二耐磨板;

8、所述立式导卫支架的底面与所述第二导轨的顶面对应的位置固定连接有第三耐磨板,所述第二限位板与所述第二导轨的侧面滑动连接的位置固定连接有第四耐磨板。

9、可选地,所述第一限位板靠近所述第一导轨的侧面设置第一滚动结构,所述第一滚动结构转动设置于第一限位导向槽内,所述第一限位导向槽设置于所述第一导轨的侧面,所述第一限位导向槽沿所述第一导轨的长度方向延伸,且所述第一限位导向槽与所述第一导轨平行设置;

10、所述第二限位板靠近所述第二导轨的侧面设置第二滚动结构,所述第二滚动结构转动设置于第二限位导向槽内,所述第二限位导向槽设置于所述第二导轨的侧面,所述第二限位导向槽沿所述第二导轨的长度方向延伸,且所述第二限位导向槽与所述第二导轨平行设置。

11、可选地,所述第一滚动结构和第二滚动结构均为圆柱滚子滚轮。

12、可选地,所述第一动力装置为第一液压缸,所述第一液压缸的一端转动连接在所述底座上,另一端与所述水平导卫支架的底端铰接;

13、所述第二动力装置为第二液压缸,所述第二液压缸的一端转动连接在所述底座上,另一端与所述立式导卫支架的底端铰接;

14、所述水平导卫支架和立式导卫支架分设在所述底座的两端。

15、可选地,所述第一液压缸和第二液压缸的缸体顶端盖设有密封钢板,所述密封钢板通过密封螺栓连接在所述底座上;

16、所述第一液压缸和第二液压缸的活塞杆上套设有伸缩管。

17、可选地,所述水平导卫支架通过第一锁紧结构与水平导卫固定连接,所述立式导卫支架通过第二锁紧结构与立式导卫固定连接,所述第一锁紧结构和第二锁紧结构相同;

18、所述第一锁紧结构包括第一限位槽和设置于所述第一限位槽的槽底面的定位平键,所述第一限位槽上还设置有限位槽压板,所述限位槽压板通过螺栓连接在所述第一限位槽的槽底面靠近槽侧面的位置。

19、可选地,所述第一限位槽包括第一槽侧面和第二槽侧面,所述第一槽侧面和第二槽侧面分设于所述第一限位槽的槽底面两侧,所述第一槽侧面与所述第一限位槽的槽底面的夹角为第一锐角,所述第二槽侧面与所述第一限位槽的槽底面的夹角为第一钝角;

20、所述限位槽压板与所述第二槽侧面触接,所述限位槽压板靠近所述第二槽侧面的第一板侧面与所述第一限位槽的槽底面的夹角为第二钝角,所述限位槽压板远离所述第二槽侧面的第二板侧面与所述第一限位槽的槽底面的夹角为第二锐角;

21、所述第一钝角与所述第二钝角相同。

22、可选地,所述立式导卫支架上还设置有托举结构,所述托举结构设置于所述第二锁紧结构的底端;

23、所述托举结构包括固定连接于所述立式导卫支架上的托板,所述托板上螺纹连接有第一顶丝,所述第一顶丝的尾端与所述立式导卫的底端对应,所述第一顶丝上设置有锁紧螺母,所述托板上放置有调节垫板。

24、可选地,还包括轧辊冷却机构,所述轧辊冷却机构包括第一喷淋管和第二喷淋管,所述第一喷淋管和第二喷淋管均与输液主管连通;

25、所述第一喷淋管设置于所述水平导卫支架靠近水平轧机的一端,所述第二喷淋管设置于所述立式导卫支架靠近立式轧机的一端。

26、可选地,还包括导槽,所述导槽的一端连接在所述水平导卫支架上,另一端连接在所述立式导卫支架上。

27、从上述技术方案可以看出,本发明提供的落地导卫支撑结构,水平导卫支架与立式导卫支架均沿导轨直线滑动连接于底座上,需要支撑棒材时,水平导卫支架或立式导卫支架滑动伸出底座,当轧机换辊时,水平导卫支架或立式导卫支架滑动收回到底座的顶端,相对于现有技术中的旋转设置的导卫支座,要求的空间小,轧机间距要求小,缩短了工艺总布置长度,节约了厂房长度。水平导卫支架与立式导卫支架在被动力装置驱动时,直线移动,避免了转动时与轧机横梁的干涉。且由于本发明的支撑结构不需要设置旋转轴,避免了旋转轴生锈或折断问题的发生。水平导卫支架由第一动力装置驱动滑动,立式导卫支架由第二动力装置驱动滑动,使用更方便。

技术特征:

1.一种落地导卫支撑结构,其特征在于,包括底座,所述底座上设置有平行设置的第一导轨和第二导轨,所述第一导轨上滑动连接有水平导卫支架,所述第二导轨上滑动连接有立式导卫支架,所述第一导轨和第二导轨沿型材的输送方向设置;

2.根据权利要求1所述的落地导卫支撑结构,其特征在于,所述水平导卫支架底端设置第一限位板,所述第一限位板与所述第一导轨的侧面滑动连接,所述水平导卫支架的底面与所述第一导轨的顶面滑动连接;

3.根据权利要求2所述的落地导卫支撑结构,其特征在于,所述水平导卫支架的底面与所述第一导轨的顶面对应的位置固定连接有第一耐磨板,所述第一限位板与所述第一导轨的侧面滑动连接的位置固定连接有第二耐磨板;

4.根据权利要求2所述的落地导卫支撑结构,其特征在于,所述第一限位板靠近所述第一导轨的侧面设置第一滚动结构,所述第一滚动结构转动设置于第一限位导向槽内,所述第一限位导向槽设置于所述第一导轨的侧面,所述第一限位导向槽沿所述第一导轨的长度方向延伸,且所述第一限位导向槽与所述第一导轨平行设置;

5.根据权利要求4所述的落地导卫支撑结构,其特征在于,所述第一滚动结构和第二滚动结构均为圆柱滚子滚轮。

6.根据权利要求1所述的落地导卫支撑结构,其特征在于,所述第一动力装置为第一液压缸,所述第一液压缸的一端转动连接在所述底座上,另一端与所述水平导卫支架的底端铰接;

7.根据权利要求6所述的落地导卫支撑结构,其特征在于,所述第一液压缸和第二液压缸的缸体顶端盖设有密封钢板,所述密封钢板通过密封螺栓连接在所述底座上;

8.根据权利要求1所述的落地导卫支撑结构,其特征在于,所述水平导卫支架通过第一锁紧结构与水平导卫固定连接,所述立式导卫支架通过第二锁紧结构与立式导卫固定连接,所述第一锁紧结构和第二锁紧结构相同;

9.根据权利要求8所述的落地导卫支撑结构,其特征在于,所述第一限位槽包括第一槽侧面和第二槽侧面,所述第一槽侧面和第二槽侧面分设于所述第一限位槽的槽底面两侧,所述第一槽侧面与所述第一限位槽的槽底面的夹角为第一锐角,所述第二槽侧面与所述第一限位槽的槽底面的夹角为第一钝角;

10.根据权利要求8所述的落地导卫支撑结构,其特征在于,所述立式导卫支架上还设置有托举结构,所述托举结构设置于所述第二锁紧结构的底端;

11.根据权利要求1所述的落地导卫支撑结构,其特征在于,还包括轧辊冷却机构,所述轧辊冷却机构包括第一喷淋管和第二喷淋管,所述第一喷淋管和第二喷淋管均与输液主管连通;

12.根据权利要求1所述的落地导卫支撑结构,其特征在于,还包括导槽,所述导槽的一端连接在所述水平导卫支架上,另一端连接在所述立式导卫支架上。

技术总结

本发明公开了一种落地导卫支撑结构,包括底座,所述底座上设置有平行设置的第一导轨和第二导轨,所述第一导轨上滑动连接有水平导卫支架,所述第二导轨上滑动连接有立式导卫支架,所述第一导轨和第二导轨沿型材的输送方向设置;所述水平导卫支架由第一动力装置驱动沿所述第一导轨滑动,所述立式导卫支架由第二动力装置驱动沿所述第二导轨滑动。本发明的落地导卫支撑结构,换辊需要的空间小,轧机间距要求小,缩短了工艺总布置长度,避免了与轧机横梁的干涉。

技术研发人员:张俊义,何巍巍,方针正,马斌,常程,梁思飞

受保护的技术使用者:中钢设备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!