一种In-Cu@Ag钎料预制片及其制备方法与流程

本发明属于电子封装微互连,具体涉及一种in-cu@ag钎料预制片及其制备方法。

背景技术:

1、随着碳化硅(sic)和氮化镓(gan)等第三代功率半导体器件的快速发展,其使用温度可高达250℃到300℃,传统的芯片贴装互连材料很难满足其高温工作的条件,急需寻找新的替代材料。而金属纳米材料由于自身的尺寸效应,金属纳米颗粒的熔点随着纳米颗粒尺寸的减小而降低,从而能够在远低于块体熔点的温度下烧结成型。同时,纳米材料经烧结后又能在较高温度下长期稳定工作,很好地满足了“低温烧结,高温服役”的需求,是理想的芯片互连材料。纳米ag的烧结温度低,服役温度高,且具有优良的导电性和导热性、较强的抗腐蚀性和抗氧化性,但其电迁移和化学迁移现象严重,易导致电路发生短路失效,这会严重影响产品的可靠性。纳米cu极易氧化,生成的氧化物会提高烧结的温度,也会影响焊点的导电导热性。

2、为解决以上问题,有研究者制备出纳米cu@ag核壳结构。内核cu外壳ag的结构特点能够充分发挥两种材料的优势,可以满足提高银抗迁移性、增强铜抗氧化性的要求,但纳米核壳材料应具有较大的孔隙率及存在孔洞的问题。

技术实现思路

1、为解决上述问题,本发明公开了一种in-cu@ag钎料预制片及其制备方法。

2、为达到上述目的,本发明的技术方案如下:

3、本发明提供一种in-cu@ag钎料预制片的制备方法,包括以下步骤:

4、步骤(1)纳米cu颗粒的制备:使用化学还原法,通过可溶性铜盐与还原剂在液相中发生氧化还原反应,制备得到纳米cu颗粒;

5、步骤(2)纳米cu@ag核壳材料的制备:在乙二醇中加入将步骤(1)得到的纳米cu颗粒,再加入柠檬酸三钠制备成纳米cu颗粒与柠檬酸三钠的分散体系;采用置换反应法,将硝酸银溶液加入至纳米cu颗粒与柠檬酸三钠的分散体系中,粉末用蒸馏水洗涤三次,在40℃下烘干,得到纳米cu@ag核壳材料;

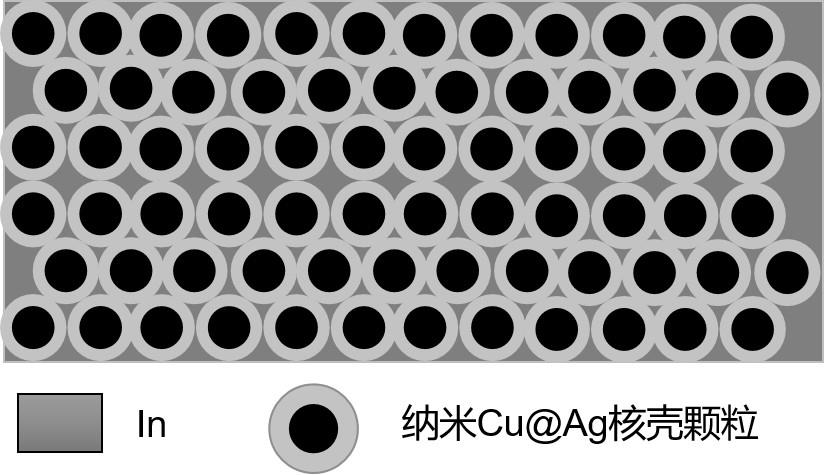

6、步骤(3)in-cu@ag钎料预制片的制备:通过加压或者加热加压的方式,将in箔或微米in颗粒与步骤(2)得到的纳米cu@ag核壳材料制备形成in-cu@ag钎料预制片。

7、进一步地,步骤(1)中,在常温常压(或温度稍高,不高于100℃)的状态下或水热条件下,通过可溶性铜盐与还原剂在液相中发生氧化还原反应,将cu2+还原成 cu原子,从而生长为不同形貌的铜单质,制备得到纳米cu颗粒;其中,所述可溶性铜盐包括硫酸铜、硝酸铜中的任意一种,所述还原剂包括水合肼、抗坏血酸、次亚磷酸钠、甲醛中的任意一种。

8、进一步地,步骤(2)中所述乙二醇添加量为100ml,所述纳米cu颗粒添加量为0.08mol,所述柠檬酸三钠添加量为0.016mol。

9、进一步地,随硝酸银的加入量不同,得到的铜-银双金属组分含量和结构亦不同;步骤(2)中所述硝酸银溶液与所述纳米cu颗粒与所述柠檬酸三钠的摩尔比为1:5~8:1。

10、进一步地,步骤(2)中所述置换反应法的反应温度为25~90℃,反应时间为20~60min。

11、进一步地,步骤(3)中,in-cu@ag钎料预制片的制备,包括以下步骤:在模具中将步骤(2)制备得到的纳米cu@ag核壳颗粒和in箔按照in箔-纳米cu@ag核壳颗粒-in箔的顺序排布好,所述in箔厚度为25μm~50μm,所述纳米cu@ag核壳颗粒添加量为0.08~0.16mol,加热至150℃的同时施加10~40mpa的压力5~10min,使得ag壳融化形成连接颈作为预制片骨架,in箔融化并填充预制片孔隙,得到in-cu@ag钎料预制片。

12、进一步地,步骤(3)中,in-cu@ag钎料预制片的制备,包括以下步骤:先将步骤(2)制备得到的纳米cu@ag核壳材料置于模具中加热至150℃进行预烧结,形成预制片骨架,使用锟压机将预制片骨架的孔隙率缩小至10%~20%,,将in制备成焊膏,使用丝网印刷单面印刷在预制片骨架上,所用焊膏中in含量为焊膏质量的75%~90%,采用的 in 粉末尺寸为 200~300目,加热至160℃保温5~10min,冷却后即可得到in-cu@ag钎料预制片。

13、进一步地,步骤(3)中,in-cu@ag钎料预制片的制备,包括以下步骤:将步骤(2)制备得到的纳米cu@ag核壳材料与微米in颗粒进行混合,所述微米in颗粒尺寸为1~5μm,所述制备得到的纳米cu@ag核壳材料和所述微米in颗粒质量比为20~25:1,然后置于模具中施加20~40mpa的压力,保压5~10min,得到in-cu@ag钎料预制片。

14、本发明还提供一种in-cu@ag钎料预制片,由以上所述的制备方法制备得到。

15、本发明的有益效果为:

16、in-cu@ag钎料预制片中in的熔点仅为156.6 ℃,因此可以在较低的回流温度下进行连接。当in层完全被耗尽,生成金属间化合物后,其服役温度提高。因此,能够实现低温连接,高温服役;

17、in与ag连接时生成的金属间化合物可以提高接头强度;

18、(3)由于in-cu@ag钎料预制片中in与ag的接触面积大,因此相较于传统的 tlp(transient liquid phase瞬时液相)连接,具有较快的反应速度;

19、(4)in与纳米cu@ag核壳能够相互配合,充分利用空间,降低孔隙率。能够大幅度地降低原材料的成本,在产业化大批量生产中发挥巨大优势可以降低孔隙率;

20、(5)in与ag、cu均可生成金属间化合物,提高接头强度由于在反应完成之后,内部的cu 核依然存在。相较于传统的全imcs(intermetallic compound金属间化合物)焊缝,cu核能够更好的吸收外界的应力,从而缓解局部的应力集中,提高焊缝的抗剪切能力。并且,由于cu具有良好的导电、导热能力,最终形成的焊缝的导电、导热能力也较传统的全imcs焊缝有很大提升;

21、(6)与传统的焊膏相比,钎料预制片可以在不增加助焊剂量的同时,增加合金量,并避免焊膏粘连。

技术特征:

1.一种in-cu@ag钎料预制片的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种in-cu@ag钎料预制片的制备方法,其特征在于,步骤(1)中所述可溶性铜盐包括硫酸铜、一水醋酸铜中的任意一种,所述还原剂包括水合肼、抗坏血酸、硼氢化钠、甲醛中的任意一种。

3.根据权利要求1所述的一种in-cu@ag钎料预制片的制备方法,其特征在于,步骤(2)中所述乙二醇添加量为100ml,所述纳米cu颗粒添加量为0.08mol,所述柠檬酸三钠添加量为0.016mol。

4.根据权利要求1所述的一种in-cu@ag钎料预制片的制备方法,其特征在于,步骤(2)中所述硝酸银溶液与所述纳米cu颗粒与所述柠檬酸三钠的摩尔比为1:5~8:1。

5.根据权利要求1所述的一种in-cu@ag钎料预制片的制备方法,其特征在于,步骤(2)中所述置换反应法的反应温度为25~90℃,反应时间为20~60min。

6.根据权利要求1所述的一种in-cu@ag钎料预制片的制备方法,其特征在于,步骤(3)中,in-cu@ag钎料预制片的制备,包括以下步骤:在模具中将步骤(2)制备得到的纳米cu@ag核壳颗粒和in箔按照in箔-纳米cu@ag核壳颗粒-in箔的顺序排布好,所述in箔厚度为25μm~50μm,所述纳米cu@ag核壳颗粒添加量为0.08~0.16mol,加热至150℃的同时施加10~40mpa的压力5~10min,得到in-cu@ag钎料预制片。

7.根据权利要求1所述的一种in-cu@ag钎料预制片的制备方法,其特征在于,步骤(3)中,in-cu@ag钎料预制片的制备,包括以下步骤:先将步骤(2)制备得到的纳米cu@ag核壳材料置于模具中加热至150℃进行预烧结,形成预制片骨架,使用锟压机将预制片骨架的孔隙率缩小至10%~20%,将in制备成焊膏,使用丝网印刷单面印刷在预制片骨架上,所用焊膏中in含量为焊膏质量的75%~90%,采用的 in 粉末尺寸为 200~300目,加热至160℃保温5~10min,冷却后即可得到in-cu@ag钎料预制片。

8.根据权利要求1所述的一种in-cu@ag钎料预制片的制备方法,其特征在于,步骤(3)中in-cu@ag钎料预制片的制备,包括以下步骤:将步骤(2)制备得到的纳米cu@ag核壳材料与微米in颗粒进行混合,所述微米in颗粒尺寸为1~5μm,所述制备得到的纳米cu@ag核壳材料和所述微米in颗粒质量比为20~25:1,然后置于模具中施加20~40mpa的压力,保压5~10min,得到in-cu@ag钎料预制片。

9.一种in-cu@ag钎料预制片,其特征在于,由权利要求1~8任意一项所述的制备方法制备得到。

技术总结

本发明提供一种In‑Cu@Ag钎料预制片及其制备方法,包括纳米Cu颗粒的制备,通过在液相中还原可溶性铜盐,制备纳米Cu颗粒;纳米Cu@Ag的制备,将硝酸银溶液加入铜粉和柠檬酸三钠的分散体系中,在铜颗粒表面发生置换反应形成Cu@Ag核壳;In‑Cu@Ag钎料预制片的制备,通过加压或者加热加压的方式,将In箔或微米In颗粒与纳米Cu@Ag核壳材料制备形成钎料预制片;本发明制备的In‑Cu@Ag钎料预制片可实现低温连接高温服役,不仅降低了互连温度和互连条件,还可有效的减少形成接头中的孔隙和孔洞;可在低温无压条件下将芯片与基板互连,能够较好的应用于半导体器件的制造和微电子封装、电力电子封装等领域。

技术研发人员:李益兵,孙小航,顾小军,刘威,高阳,温志成,张鑫月

受保护的技术使用者:南京恒电电子有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!