一种双工位电池壳自动焊接装置及焊接方法与流程

本发明涉及电池壳焊接,尤其涉及一种双工位电池壳自动焊接装置及焊接方法。

背景技术:

1、电池作为一种常用的能源提供单元,其安全性一直备受关注,在电池组使用时,都需要将电池组封装在电池壳内,随着电池作为主要的新能源使用时,对于电池壳的使用需求也在与日俱增。

2、在对电池壳生产焊接时,现有的电池壳焊接装置,大多数都是通过使用定制夹具配焊接机器人进行单工位焊接,这种焊接方式不仅存在焊接效率较低,且受生产订单量的影响,为了节约生产成本,大多数定制夹具的自动化程度都较低,在焊接过程中,不仅需要人工手动装夹,且对电池壳不同部件焊接时,需要进行多次装夹,导致焊接自动化程度和焊接效率较低,以及经过多次装夹,存在焊接变形量较大的问题,所以需要一种双工位电池壳自动焊接装置及焊接方法。

技术实现思路

1、基于现有的电池壳焊接装置,自动化程度和焊接效率较低以及焊接变形量较大的技术问题,本发明提出了一种双工位电池壳自动焊接装置及焊接方法。

2、本发明提出的一种双工位电池壳自动焊接装置,包括激光焊接设备和多轴焊接机器人,两个所述激光焊接设备与两个所述多轴焊接机器人相对应。

3、两个所述多轴焊接机器人位于同一水平直线上,所述多轴焊接机器人的一端固定安装有激光焊接枪,所述激光焊接枪与激光焊接设备连接。

4、所述多轴焊接机器人的两侧均设置有焊接支撑翻转机构,所述焊接支撑翻转机构的表面设置有双工位装夹机构。

5、其中,焊接支撑翻转机构用于对双工位装夹机构提供支撑,并带动双工位装夹夹机构和电池壳进行翻转焊接。

6、其中,双工位装夹机构用于对电池壳装夹定位焊接。

7、优选地,所述焊接支撑翻转机构包括固定底座,所述固定底座的上表面通过螺栓固定安装有支撑箱柱,两个所述支撑箱柱以固定底座的轴线为中心呈对称分别;

8、所述支撑箱柱的表面通过轴承和转轴转动连接有翻转驱动轮,其中一个所述支撑箱柱的表面固定安装有翻转驱动电机,所述翻转驱动电机的输出轴通过键与键槽与其中一个所述翻转驱动轮固定连接。

9、优选地,所述翻转驱动轮的表面设置有连接安装架,所述连接安装架的两端通过螺栓分别与两个所述翻转驱动轮的表面固定连接。

10、优选地,所述双工位装夹机构包括夹具安装板,所述夹具安装板固定安装在连接安装架的表面,两个所述夹具安装板以连接安装架的轴线为中心呈对称分布。

11、优选地,所述夹具安装板的上表面通过螺栓分别固定连接有电池壳焊接垫块和电池壳焊接限位角板,多个所述电池壳焊接垫块和多个所述电池壳焊接限位角板相对应,多个所述电池壳焊接垫块和多个所述电池壳焊接限位角板以焊接电池壳体的轴线为中心呈对称分布;

12、所述电池壳焊接限位角板的表面呈l形状。

13、优选地,所述夹具安装板的表面分别固定安装有固定夹持气缸、固定夹持限位气缸、底壳限位夹持气缸和可调气动夹持机构;

14、两个所述固定夹持气缸以焊接电池壳体的轴线为中心呈对称分布,两个所述固定夹持气缸均位于焊接电池壳体的一个侧面,所述固定夹持气缸包括固定夹持气杆,所述固定夹持气杆的一端固定安装有固定夹头。

15、优选地,多个所述固定夹持限位气缸分别位于焊接电池壳体的四个侧面,所述固定夹持限位气缸的表面通过螺栓固定安装有限位铰接座,所述固定夹持限位气缸包括固定夹持限位气杆,所述固定夹持限位气杆的一端固定安装有固定限位夹头;

16、所述固定限位夹头的表面与限位铰接座的表面铰接。

17、优选地,两个所述底壳限位夹持气缸与两个所述固定夹持气缸相对应,所述底壳限位夹持气缸的表面安装有底壳夹持夹具,所述底壳夹持夹具通过支撑角板与夹具安装板的表面固定连接。

18、优选地,所述可调气动夹持机构包括行程气缸,四个所述行程气缸以夹具安装板的轴线为中心呈对称分布;

19、所述行程气缸包括行程气杆,所述行程气杆的一端固定安装有移动气缸座,所述夹具安装板的表面固定安装有行程导轨,所述移动气缸座的表面与行程导轨的表面滑动连接;

20、所述移动气缸座的表面固定安装有移动夹持气缸,所述移动夹持气缸包括移动夹持气杆,所述移动夹持气缸的表面固定安装有夹头架,所述夹头架的内壁滑动连接有移动夹头,所述移动夹持气杆的一端与移动夹头的表面固定连接。

21、优选地,一种双工位电池壳自动焊接装置的焊接方法,包括以下步骤:

22、步骤一、将需要焊接的电池壳体放置在四个夹具安装板上,通过夹具安装板上的电池壳焊接垫块和电池壳焊接限位角板对电池壳体进行支撑和定位;

23、步骤二、通过固定夹持气缸、固定夹持限位气缸、底壳限位夹持气缸和可调气动夹持机构,带动固定夹头、固定限位夹头、底壳夹持夹具和移动夹头对焊接电池壳体进行焊接固定装夹;

24、步骤三、通过两个多轴焊接机器人带动两个激光焊接枪运动,对位于多轴焊接机器人一侧的焊接支撑翻转机构上的两个夹具安装板上装夹的电池壳体进行焊接,并通过翻转驱动电机带动翻转驱动轮转动,带动连接安装架和两个夹具安装板以及夹具安装板上装夹的两个电池壳体进行翻转运动,配合多轴焊接机器人进行焊接;

25、步骤四、在多轴焊接机器人对一侧焊接支撑翻转机构上的两个电池壳进行焊接时,另一侧的焊接支撑翻转机构上,对电池壳体进行焊接工件取件和装夹。

26、本发明中的有益效果为:

27、1、通过设置两个激光焊接设备、两个多轴焊接机器人、两个焊接支撑翻转机构和两个双工位装夹机构,在使用时,通过双工位装夹机构对两个电池壳体进行焊接装夹,并通过两个多轴焊接机器人带动两个激光焊接枪运动,对两个工位上的电池壳体进行焊接,同时,对电池壳体不同角度和不同面焊接时,通过焊接支撑翻转机构带动电池壳体进行运动焊接,实现一次对两个电池壳体进行自动装夹、自动焊接一次成型,从而解决了电池壳焊接装置,自动化程度和焊接效率较低以及焊接变形量较大的问题。

28、2、通过设置双工位装夹机构,在使用时,通过固定夹持气缸、固定夹持限位气缸、底壳限位夹持气缸和可调气动夹持机构,带动固定夹头、固定限位夹头、底壳夹持夹具和移动夹头对焊接电池壳体进行焊接固定装夹,并通过固定夹持气缸、固定夹持限位气缸、底壳限位夹持气缸和可调气动夹持机构,使用螺栓等可拆卸可移动的安装方式,安装在夹具安装板上,便于根据不同型号的电池壳体焊接时,进行安装调节,从而具有实现对不同型号的电池壳体进行自动装夹的效果。

技术特征:

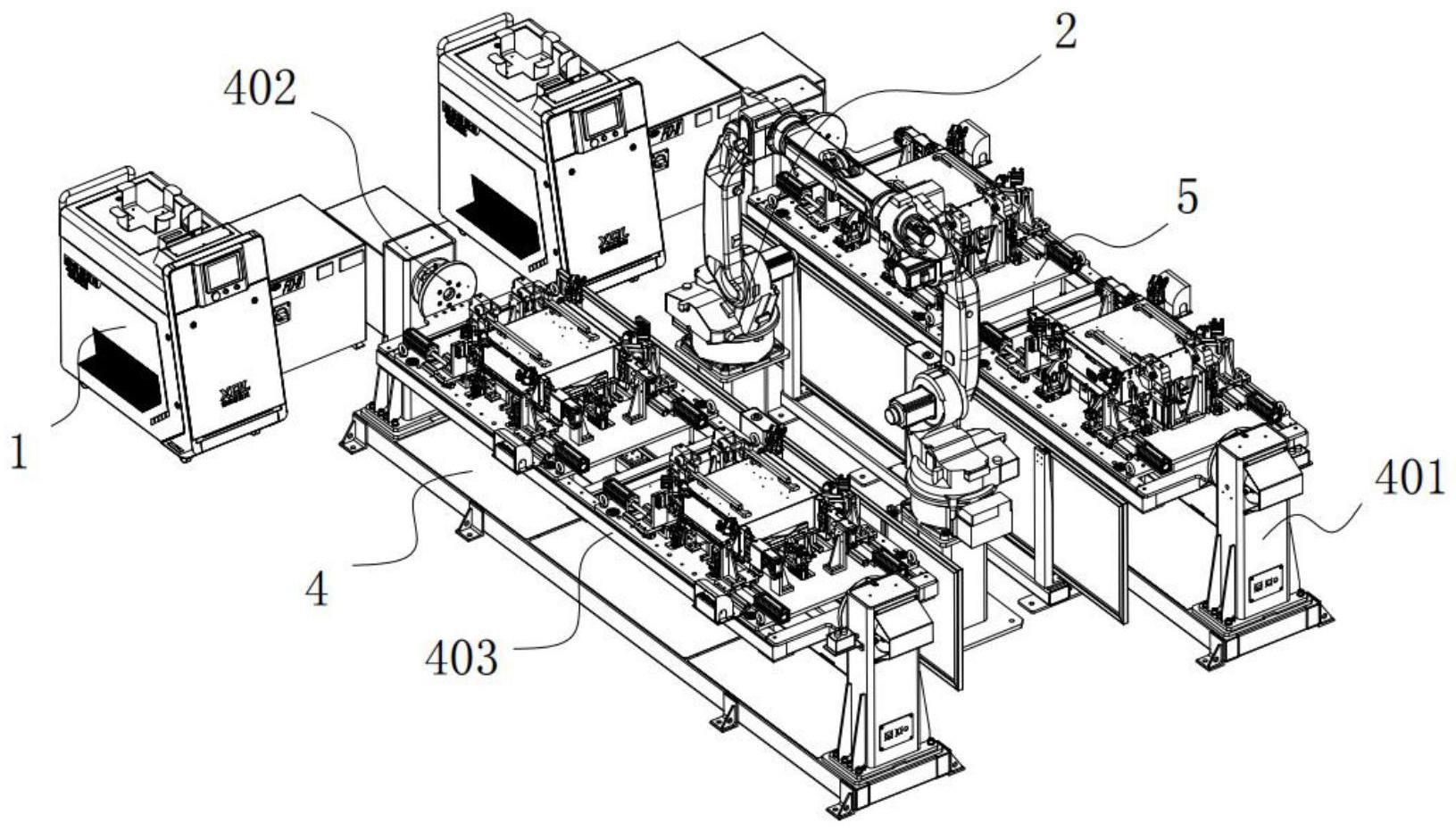

1.一种双工位电池壳自动焊接装置,包括激光焊接设备(1)和多轴焊接机器人(2),其特征在于:两个所述激光焊接设备(1)与两个所述多轴焊接机器人(2)相对应;

2.根据权利要求1所述的一种双工位电池壳自动焊接装置,其特征在于:所述焊接支撑翻转机构包括固定底座(4),所述固定底座(4)的上表面通过螺栓固定安装有支撑箱柱(401),两个所述支撑箱柱(401)以固定底座(4)的轴线为中心呈对称分别;

3.根据权利要求2所述的一种双工位电池壳自动焊接装置,其特征在于:所述翻转驱动轮(402)的表面设置有连接安装架(403),所述连接安装架(403)的两端通过螺栓分别与两个所述翻转驱动轮(402)的表面固定连接。

4.根据权利要求3所述的一种双工位电池壳自动焊接装置,其特征在于:所述双工位装夹机构包括夹具安装板(5),所述夹具安装板(5)固定安装在连接安装架(403)的表面,两个所述夹具安装板(5)以连接安装架(403)的轴线为中心呈对称分布。

5.根据权利要求4所述的一种双工位电池壳自动焊接装置,其特征在于:所述夹具安装板(5)的上表面通过螺栓分别固定连接有电池壳焊接垫块(501)和电池壳焊接限位角板(502),多个所述电池壳焊接垫块(501)和多个所述电池壳焊接限位角板(502)相对应,多个所述电池壳焊接垫块(501)和多个所述电池壳焊接限位角板(502)以焊接电池壳体的轴线为中心呈对称分布;

6.根据权利要求5所述的一种双工位电池壳自动焊接装置,其特征在于:所述夹具安装板(5)的表面分别固定安装有固定夹持气缸(503)、固定夹持限位气缸(504)、底壳限位夹持气缸(505)和可调气动夹持机构;

7.根据权利要求6所述的一种双工位电池壳自动焊接装置,其特征在于:多个所述固定夹持限位气缸(504)分别位于焊接电池壳体的四个侧面,所述固定夹持限位气缸(504)的表面通过螺栓固定安装有限位铰接座(508),所述固定夹持限位气缸(504)包括固定夹持限位气杆(509),所述固定夹持限位气杆(509)的一端固定安装有固定限位夹头(510);

8.根据权利要求7所述的一种双工位电池壳自动焊接装置,其特征在于:两个所述底壳限位夹持气缸(505)与两个所述固定夹持气缸(503)相对应,所述底壳限位夹持气缸(505)的表面安装有底壳夹持夹具(511),所述底壳夹持夹具(511)通过支撑角板与夹具安装板(5)的表面固定连接。

9.根据权利要求8所述的一种双工位电池壳自动焊接装置,其特征在于:所述可调气动夹持机构包括行程气缸(512),四个所述行程气缸(512)以夹具安装板(5)的轴线为中心呈对称分布;

10.根据权利要求1-9任一项所述的一种双工位电池壳自动焊接装置的焊接方法,其特征在于,包括以下步骤:

技术总结

本发明属于电池壳焊接技术领域,尤其是一种双工位电池壳自动焊接装置及焊接方法,包括激光焊接设备和多轴焊接机器人。该双工位电池壳自动焊接装置及焊接方法,通过设置两个激光焊接设备、两个多轴焊接机器人、两个焊接支撑翻转机构和两个双工位装夹机构,在使用时,通过双工位装夹机构对两个电池壳体进行焊接装夹,并通过两个多轴焊接机器人带动两个激光焊接枪运动,对两个工位上的电池壳体进行焊接,同时,对电池壳体不同角度和不同面焊接时,通过焊接支撑翻转机构带动电池壳体进行运动焊接,实现一次对两个电池壳体进行自动装夹、自动焊接一次成型,从而解决了电池壳焊接装置,自动化程度和焊接效率较低以及焊接变形量较大的问题。

技术研发人员:沈晓舟

受保护的技术使用者:浙江道和机械股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!