钛合金整体盘轴锻件3D打印坯料的真空等温锻造方法与流程

本发明涉及一种钛合金锻件的锻造方法,特别是涉及了一种钛合金整体盘轴锻件3d打印坯料的真空等温锻造方法。

背景技术:

1、航空发动机钛合金整体盘轴锻件,例如tc17三级盘轴等大型锻件由于工作环境恶劣,受力复杂,往往要求具有优异的组织和性能,才能适应高温、高应力、高转速、高速气流等极端恶劣的工作环境,钛合金整体盘轴锻件加工成零件后其中心是有一个内部通孔的。由于钛合金整体盘轴锻件是由盘形体、过渡区和轴颈体组成的变截面形状,盘形体外径与轴颈体底端的外径比高达3.7∶1,从盘形体到轴颈体的截面变化大,成形过程中容易出现轴颈体充不满等现象,加上受技术发展的限制,钛合金整体盘轴锻件目前只能锻造成实心锻件。随着航空发动机的更新换代,先进的、新型的航空发动机例如大推重比涡扇发动机对钛合金整体盘轴锻件的组织性能、尺寸精度、制造成本和使用寿命都提出了更高的要求。

2、为获得接近零件形状的钛合金整体盘轴锻件,人们试图通过3d直接打印空心的钛合金整体盘轴锻件,但是经过试验,采用3d打印的空心钛合金整体盘轴锻件其组织和性能满足不了航空发动机的设计和使用要求,主要原因如下:①由于3d打印为逐点、逐层凝固,相邻的点之间因热效应会形成相应的剪切或拉伸力,导致打印的钛合金整体盘轴锻件内部存在较大的残余应力,即使经过长时间退火,残余应力水平仍高于传统锻件;②3d打印由于能量不足或能量过大易使粉末不完全熔合、产生气孔等缺陷,引起零件疲劳断裂;③3d打印由无数个点融化、凝固构成,残余应力大,宏观上不能形成足够的、连续有效的滑移,导致3d打印的零件塑性较差。

3、2010年6月30日公开的中国发明专利说明书cn101758159a公开了一种钛合金整体盘轴锻件的近等温锻造方法。该方法的制坯步骤如下:钛合金棒材→下料→一次棒锭→加热→镦粗→一次圆饼→加热→拔长+锻造→一次方坯→加热→镦粗+滾圆→二次圆饼→加热→拔长+锻造→二次方坯→加热→镦粗+滾圆→三次圆饼→加热→拔长+锻造→三次方坯→滾圆→圆形坯料→加工→锥形坯料→加热→胎模锻造→一次预锻坯料→加工→二次预锻坯料;该方法的锻造步骤如下:加热锻模到钛合金的相变点以下25℃,在模具型腔的表面涂上润滑剂,预热所述二次预锻坯料,在其表面均匀喷涂上玻璃润滑剂,再把该坯料加热到相变点以上35℃后装进模套和下锻模内,所述二次预锻坯料的下定位孔与下锻模的下模凸块配合并被下模凸块定位,启动锻压机使其上锻模、模套和下锻模合模,所述二次预锻坯料的上定位孔与上锻模的上模凸块配合并被上模凸块定位,通过锻压机使锻模对二次预锻坯料施加40mn~60mn的压力使该坯料在模具型腔内以0.08mm/s的压下速度变形25%后锻造成为整体盘轴锻件。

4、该方法通过七个火次制取一次预锻坯料,期间要不断对一次棒锭进行镦粗、拨长锻方坯,再镦粗滾圆、再拨长锻方坯等三次过程后,再把方坯滾圆得到圆形坯料,再把圆形坯料加工成锥形坯料,再把锥形坯料经过胎模锻后得到一次预锻坯料,再把一次预锻坯料加工成上、下端面带定位孔的二次预锻坯料,最后把二次预锻坯料锻造成为钛合金整体盘轴锻件。而且对于锻造tc17钛合金整体盘轴锻件来说,该合金作为近β型钛合金,采用大规格铸锭冶炼、轧制的棒材制坯,大规格铸锭冶炼时易产生偏析、β斑等缺陷,多火次锻造易造成局部升温形成大晶粒,影响锻件的组织和性能。

5、由此可见,该方法制坯过程十分繁琐和复杂,不仅需要投入加热设备、锻造设备、机加设备等装置,而且还费时、费力、材料消耗大、浪费资源和能源,极大增加了生产成本,不利于市场竞争。采用该方法制取的坯料为带盲孔的实心坯料,锻造出的锻件为带盲孔的实心整体盘轴锻件,无法实现锻件沿零件外形分布的近净成形,无法获得尺寸精度较高的锻件;而且由于实心整体盘轴锻件的中心部位较厚大,锻造时不容易锻透使其组织和性能受到影响,加上整体盘轴锻件的中心部位是使用时的主要受力部位,从而将影响其使用寿命。该方法采用组合式模具,其加工和装配较为繁琐,锻出的锻件容易在模具组合的缝隙处形成压痕和毛刺,影响坯料在模具内成形时的材料流动,进而影响尺寸精度和增加打磨工作量。该方法采用模具温度接近坯料温度的近等温锻造,而且是在大气状态下进行,锻造过程中由于模具温度降温较快,容易产生冷模效应;上述这些因素都使锻件无法实现超塑性成形,无法获得更加优异的组织和性能。

6、综上所述,采用该锻造方法无法满足先进的、新型的航空发动机对钛合金整体盘轴锻件低成本、高质量、长寿命的高要求。

技术实现思路

1、本发明要解决的技术问题是提供一种空心坯料来实现钛合金整体盘轴锻件3d打印坯料的真空等温锻造方法,该方法通过合理的坯料、锻件尺寸设计及分段变形获得了尺寸精度、组织性能较高的钛合金整体盘轴锻件。

2、为解决上述技术问题,本发明所述钛合金整体盘轴锻件3d打印坯料的真空等温锻造方法,包括以下步骤:

3、把采用小规格铸锭制成的粒度为60目~200目的粉末钛合金经3d打印制成中间坯,然后进行去应力退火,所述中间坯是一个类似于漏斗形状的空心坯料,由上部的盘形坯和下部的轴颈坯通过过渡坯圆滑连接成一体,在中间坯沿轴向中心从盘形坯的上端面到轴颈坯的底端面有一个贯通的中间孔;

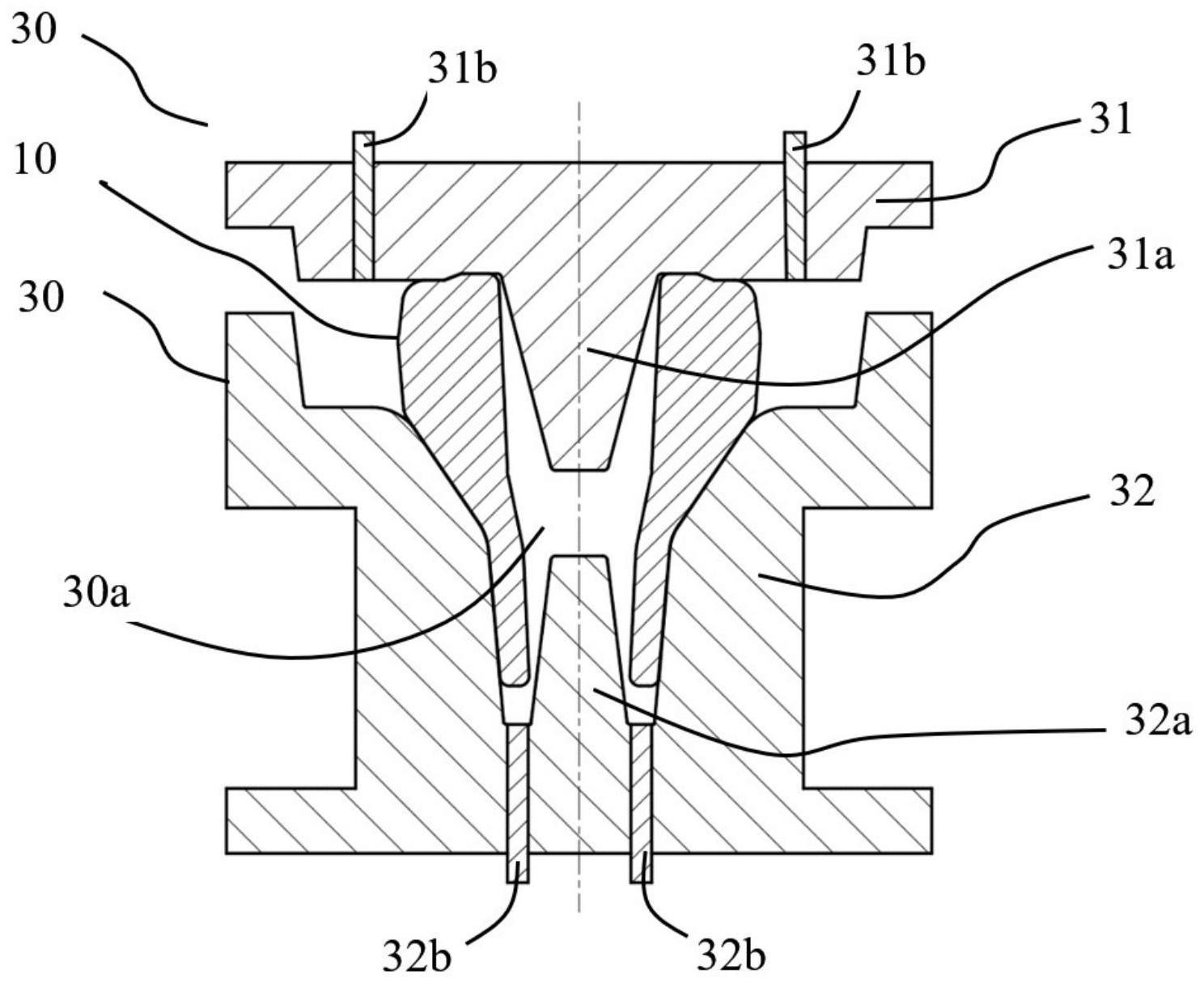

4、提供等温锻造模具,所述等温锻造模具包括上锻模和下锻模;所述上锻模是一块整体模具,在上锻模的底面中心具有用于与中间坯的中间孔配合并能形成钛合金整体盘轴锻件上锥孔的上模锥块;所述下锻模也是一块整体模具,在下锻模型腔的底面中心具有用于与中间坯的中间孔配合并能形成钛合金整体盘轴锻件下锥孔的下模锥块;上锻模和下锻模合模后形成钛合金整体盘轴锻件的模具型腔,所述模具型腔的上部是盘形腔、中部是过渡腔、下部是轴颈腔;

5、在真空状态下,先把中间坯和开启的模具预热至表面温度达300℃±10℃,在中间坯和模具型腔的表面均匀喷涂上润滑剂;再把中间坯和模具都加热到钛合金的相变点以上50℃,把中间坯装入模具型腔内,使中间坯的盘形坯对应装在模具型腔的盘形腔位置,中间坯的过渡坯对应装在模具型腔的过渡腔位置,中间坯的轴颈坯对应装在模具型腔的轴颈腔位置,上锻模的上模锥块插进中间坯中间孔的中上部,下锻模的下模锥块插进中间坯中间孔的中下部,把中间坯牢牢定位在模具型腔内;

6、在真空状态下,启动锻压机使上锻模和下锻模合模,锻压机通过模具对中间坯施加40mn~60mn的压力使中间坯在模具型腔内以0.08mm/s的压下速度分段变形成为空心的钛合金整体盘轴锻件。

7、采用上述方法锻造成形的钛合金整体盘轴锻件的上部是盘形体、下部是轴颈体,在盘形体和轴颈体之间相接的部位为过渡区;在钛合金整体盘轴锻件沿轴向中心从盘形体的上端面到过渡区下部稍微靠下一点的位置具有上锥孔,与上锥孔连通的是位于轴颈体内轴向中心并延伸到轴颈体底端面的下锥孔,上锥孔和下锥孔从钛合金整体盘轴锻件的上端面贯通到下端面构成钛合金整体盘轴锻件的内孔。

8、所述中间坯和所述钛合金整体盘轴锻件之间的尺寸关系如下:

9、①h1÷h1=k×d1÷d1;式中:

10、h1是中间坯上部盘形坯的高度;

11、h1是钛合金整体盘轴锻件上部盘形体的高度;

12、k是中间坯的径向与轴向成形速度倍率系数,取k=2.3;

13、d1是钛合金整体盘轴锻件上部盘形体的外径;

14、d1是中间坯上部盘形坯的外径。

15、②α1=α2;h2=h2;式中:

16、α1是中间坯中部过渡坯的倾角;

17、α2是钛合金整体盘轴锻件中部过渡区的倾角;

18、h2是中间坯中部过渡坯的高度;

19、h2是钛合金整体盘轴锻件中部过渡区的高度。

20、③0.5h≤h3≤0.8h、b1=0.4b1;式中:

21、h是钛合金整体盘轴锻件的高度;

22、h3是中间坯下部轴颈坯的高度;

23、b1是中间坯下部轴颈坯的平均壁厚;

24、b1是钛合金整体盘轴锻件下部轴颈体的平均壁厚。

25、④d5=(d2+d4)÷k÷2;(d2+d4+d5+d6)÷4=1.06×k×d5;式中:

26、d5是钛合金整体盘轴锻件内上锥孔和下锥孔交接处的内径;

27、d2是钛合金整体盘轴锻件上部盘形体顶端的内径;

28、d4是钛合金整体盘轴锻件下部轴颈体底端的内径;

29、k是中间坯的径向与轴向成形速度倍率系数,取k=2.3;

30、d2是中间坯上部盘形坯顶端的内径;

31、d4是中间坯下部轴颈坯底端的内径;

32、d5是中间坯中部过渡坯内孔锥形转折处的内径;

33、d6是中间坯下部轴颈坯内孔与过渡坯内孔交接处的内径;

34、1.06是钛合金整体盘轴锻件的内孔成形安全系数。

35、对于上述提供的等温锻造模具,在所述模具的上锻模内离模具型腔的上部外边缘一定的距离处设置有可上下移动用于顶出钛合金整体盘轴锻件的上模顶杆,所述上模顶杆是四根且均匀分布在上锻模内并穿出上锻模的上端面;在所述下锻模下模锥块的根部位于模具型腔的底端设置有可上下移动用于顶出钛合金整体盘轴锻件的下模顶杆,所述下模顶杆是四根且均匀分布在下锻模内并穿出下锻模的底端面。

36、上述去应力退火是把中间坯加热到600℃,保温12小时,空冷。

37、上述粉末钛合金的材料牌号是tc17。

38、上述中间坯在模具型腔内锻造成形过程中的分段变形如下:所述中间坯的盘形坯在模具型腔的盘形腔内的变形量为60%,中间坯的过渡坯在模具型腔的过渡腔内的变形量为50%,中间坯的轴颈坯在模具型腔的轴颈腔内的变形量为30%。

39、上述钛合金整体盘轴锻件锻后进行固溶+时效热处理。所述固溶处理是把钛合金整体盘轴锻件加热到800℃±10℃,保温4h后放进水中迅速冷却即水淬,所述时效处理是把固溶处理后的钛合金整体盘轴锻件加热到630℃±10℃,保温8h后进行空冷。

40、与现有技术相比,本发明的有益效果如下:

41、本发明所述钛合金整体盘轴锻件3d打印坯料的真空等温锻造方法,通过把中间坯设计成具有盘形坯、过渡坯和轴颈坯的空心坯料并通过3d打印,再对应装在等温锻造模具的盘形腔、过渡腔和轴颈腔内分段变形为钛合金整体盘轴锻件的盘形体、过渡体和轴颈体,并在真空条件下进行等温锻造,消除了冷模效应,实现了超塑性成形。相对于现有技术采用大规格铸锭冶炼、轧制的棒材制坯,本发明采用小规格铸锭制取粉末钛合金,大幅度降低了形成β斑缺陷的风险,并且坯料在3d打印过程中没有足够的时间和热力学条件形成偏析,不会产生偏析、β斑等缺陷,也不需要多火次锻造制坯造成大晶粒影响锻件的组织性能;相对于现有技术制坯过程较为繁琐和复杂、设备投入多、加工周期长、消耗材料大、资源和能源浪费大、生产成本高、市场竞争力弱等问题,该方法制坯过程较为简单,设备投入少、生产周期短、材料消耗少、节省资源和能源、制造成本低,市场竞争力强,生产的空心钛合金整体盘轴锻件能够沿零件外形分布,并且能够使钛合金整体盘轴锻件的中心受力部位锻透,实现了空心钛合金整体盘轴锻件的近净成形,获得了尺寸精度、组织性能和寿命较高的钛合金整体盘轴锻件。

42、本发明通过创造性设计中间坯和钛合金整体盘轴锻件的形状和尺寸,以及两者之间的尺寸匹配关系,获得了适用于本发明3d打印和锻造成形的最优中间坯的形状和尺寸,以及最优钛合金整体盘轴锻件的形状和尺寸。采用这样的中间坯在锻造成形为这样的钛合金整体盘轴锻件过程中,能够顺利实现分段变形,使中间坯的盘形坯在模具型腔的盘形腔内变形60%成为钛合金整体盘轴锻件盘形体,使中间坯的过渡坯在模具型腔的过渡腔内的变形50%成为钛合金整体盘轴锻件过渡区,使中间坯的轴颈坯在模具型腔的轴颈腔内的变形量为30%成为钛合金整体盘轴锻件轴颈体;这样的分段变形方式能够确保坯料大头部位实现大变形,小头部位实现小变形,克服了空心钛合金整体盘轴锻件在成形过程中截面变化大、轴颈体充不满等现象,以及不同部位变形相同导致组织性能不均匀的问题;并且采用这样的成形方式和把中间坯和模具都加热到钛合金的相变点以上50℃进行等温锻造,相对于现有技术采用传统方法冶炼、轧制棒材制成的坯料加热到相变点以上35℃度进行锻造,能够使接近细晶铸态组织的3d打印坯料在更高的温度下完全转变为tc17钛合金β相区的更加均匀、晶粒细小的组织,能够释放3d打印坯料产生的残余应力,压实粉末钛合金3d打印未完全熔合、有气孔等缺陷,真空条件下超塑性等温锻成形还可以克服3d打印坯料塑性差的问题。

43、该方法的上锻模和下锻模均采用整体式结构,相对于现有技术的组合式模具,其加工和装配较为简便,能够避免锻件表面因组合模具交接位置产生的压痕和毛刺,使坯料在模具内成形时材料流动更顺畅,有利于改善锻件表面质量和提高尺寸精度,减少打磨量。

44、综上所述,采用本发明所述的锻造方法能够满足先进的、新型的航空发动机对钛合金整体盘轴锻件低成本、高质量、长寿命的高要求。

- 还没有人留言评论。精彩留言会获得点赞!