一种快速成型压力机框架的装配方法及获得的压力机框架与流程

本发明属于压力机框架领域,具体涉及一种快速成型压力机框架的装配方法。

背景技术:

1、框架式压力机是适用于金属板件的冲压成型的设备,在汽车零部件、轨道交通、造船、航空、航天等领域广泛应用。产品要求具备足够的强度、刚性和耐磨性,抗疲劳能力强,抗压强度高。因此,焊接是压力机制造过程中至关重要的一道工序,焊接性能的好坏,直接决定了产品的精度和使用寿命。现有的快速成型压力机框架装配顺序为从底部依次组装零件,然后整体焊接,该方案生产效率低,焊接变形大。小空间、高空作业频繁,使工人的身体健康和安全作业存在更大的风险隐患。

2、在专利cn202010929137.0中公开了一种压力机机身的焊接方法,该专利将压力机机身中的零件分段,然后再将分段后的部件合拢焊接,相比于传统的单个零件逐渐焊接,减小了焊接误差,但是在该专利中仅仅将压力机机身中的零件分段,然后再将分段后的部件合拢焊接装配方法,并不能最有效的减少焊接变形和焊接翻转次数。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种快速成型压力机框架的装配方法。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

3、第一方面,本发明的实施例提供了一种快速成型压力机框架的装配方法,包括以下步骤:

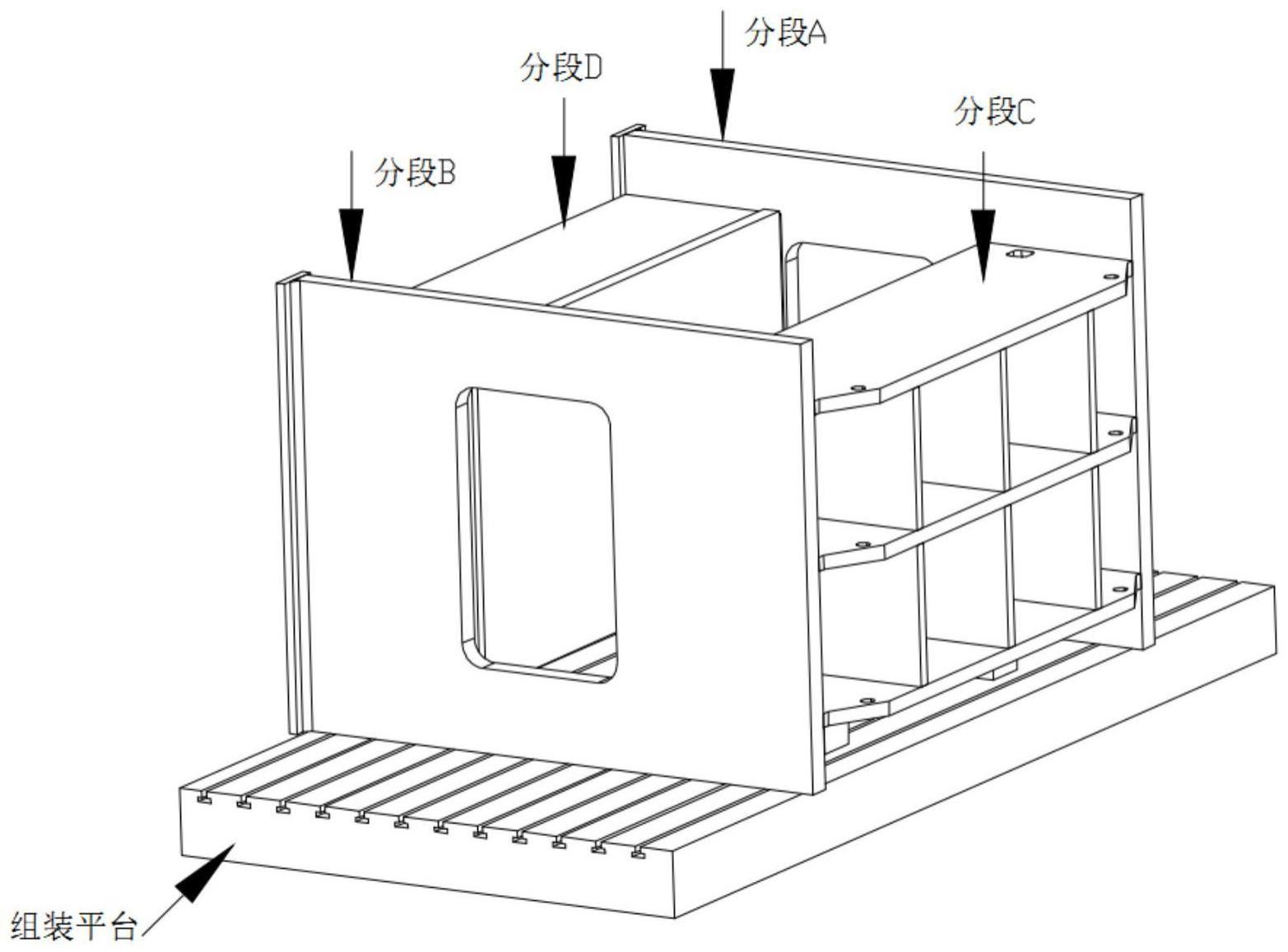

4、步骤1将压力机框架分成第一侧板装配件、第二侧板装配件、上部横梁装配件、底部工作台装配件,且分别进行独立装配;

5、步骤2分别单独焊接第一侧板装配件、第二侧板装配件;

6、步骤3将所述的上部横梁装配件、底部工作台装配件进行合拢,上部横梁装配件、底部工作台装配件之间的间隙利用支撑垫块填充保证两者之间无缝隙,且上部横梁装配件、底部工作台装配件通过固定板固定,形成一个整体;

7、步骤4对上部横梁装配件、底部工作台装配件同时进行焊接,焊接结束后去除固定板,将焊接后的上部横梁装配件、底部工作台装配件分成两个独立的装配件;

8、步骤5在组装平台上划线,然后将步骤2中的第一侧板装配件垂直固定在组装平台上;

9、步骤6以第一侧板装配件为零点基准,且通过等高块定位步骤4中得到的上部横梁装配件、底部工作台装配件的高度,将步骤4中得到的上部横梁装配件、底部工作台装配件从第一侧板装配件的左右两侧移动至设定位置,并将上部横梁装配件、底部工作台装配件与第一侧板装配件定位焊接;

10、步骤7将步骤2中的第二侧板装配件从第一侧板装配件的前侧移动至设定位置,并将第二侧板装配件与所述的上部横梁装配件、底部工作台装配件进行定位焊接;

11、步骤8将步骤7得到的压力机框架整体进行翻转90°,对第一侧板装配件、第二侧板装配件、上部横梁装配件、底部工作台装配件的连接处焊缝使用平焊、对称焊的方式进行多层、多道焊接。

12、第二方面,本发明实施例还提供了一种压力机框架,通过前面所述的快速成型压力机框架的装配方法获得。

13、上述本发明的实施例的有益效果如下:

14、本发明在框架式压力机的装配方法中先分成多个独立的装配件,然后再针对上部横梁装配件、底部工作台装配件采用组合焊接的方法,即上部横梁和底部工作台分别装配后合拢成一个横梁工作台装配件,通过上部横梁装配件和底部工作台装配件中间的支撑垫块,使上部横梁装配件和底部工作台装配件的底板之间没有接触空隙,通过固定板的焊接使上部横梁装配件和底部工作台装配件成为一个整体;然后双人对称同时进行焊接平焊焊缝,焊接过程中共翻转4次,使上部横梁和底部工作台之间互相起到刚性固定和应力变形相互抵消的作用,使焊接变形更加易于控制。焊接结束后再拆分成两个单独的上部横梁装配件、底部工作台装配件。最后进行整体装配焊接,使焊接变形在分段焊接中进行最大程度的控制,将最后整体装配时的焊接作业量将到了最低,使焊接变形也控制在了最优状态;保证了产品质量,提高了生产效率,有效降低了生产中存在的安全隐患,改善了工人的作业环境。

技术特征:

1.一种快速成型压力机框架的装配方法,其特征在于,包括以下步骤:

2.如权利要求1所述的快速成型压力机框架的装配方法,其特征在于,还包括步骤6,将步骤2中的第一侧板装配件垂直固定在组装平台上;以第一侧板装配件为零点基准,且通过等高块定位步骤4中得到的上部横梁装配件、底部工作台装配件的高度,将上部横梁装配件、底部工作台装配件从第一侧板装配件的左右两侧移动至设定位置,并将上部横梁装配件、底部工作台装配件与第一侧板装配件定位焊接。

3.如权利要求2所述的快速成型压力机框架的装配方法,其特征在于,还包括步骤7,将步骤2中的第二侧板装配件从第一侧板装配件的前侧移动至设定位置,并将第二侧板装配件与所述的上部横梁装配件、底部工作台装配件进行定位焊接。

4.如权利要求3所述的快速成型压力机框架的装配方法,其特征在于,还包括步骤8,将步骤7得到的压力机框架整体进行翻转90°,对第一侧板装配件、第二侧板装配件、上部横梁装配件、底部工作台装配件的连接处焊缝使用平焊、对称焊的方式进行多层、多道焊接。

5.如权利要求4所述的快速成型压力机框架的装配方法,其特征在于,还包括步骤9,检验步骤8得到的压力机框架的焊接外观。

6.如权利要求5所述的快速成型压力机框架的装配方法,其特征在于,还包括步骤10,对压力机框架进行火焰矫正。

7.如权利要求6所述的快速成型压力机框架的装配方法,其特征在于,还包括步骤11,对压力机框架进行热处理。

8.如权利要求7所述的快速成型压力机框架的装配方法,其特征在于,还包括步骤12,对压力机框架进行表面处理。

9.如权利要求8所述的快速成型压力机框架的装配方法,其特征在于,步骤12中,对压力机框架进行喷砂处理,并进行油漆。

10.一种压力机框架,其特征在于,通过权利要求1-9任一所述的快速成型压力机框架的装配方法获得。

技术总结

本发明公开了一种快速成型压力机框架的装配方法及获得的压力机框架,分别单独焊接第一侧板装配件、第二侧板装配件;<subgt;将</subgt;上部横梁和底部工作台分别装配后合拢成一个横梁工作台装配件双人同时进行焊接,焊接过程中共翻转4次。焊接结束后再拆分成两个单独的上部横梁装配件、底部工作台装配件;将第一侧板装配件垂直固定在组装平台上,以第一侧板装配件为零点基准,且通过等高块定位上部横梁装配件、底部工作台装配件的高度,将上部横梁装配件、底部工作台装配件从第一侧板装配件的左右两侧移动至设定位置并焊接;将第二侧板装配件移动至设定位置进行定位焊接;将得到的压力机框架整体进行翻转,对连接处焊缝使用平焊、对称焊的方式进行焊接。

技术研发人员:高兰云,李忠明,陈浩,张鑫,朱建平,姜锡祥,曹睿,吕律,孙蕾

受保护的技术使用者:中国船舶重工集团柴油机有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!