一种切削刀片的制作方法

本发明主要涉及金属切削加工领域,尤其涉及一种切削刀片。

背景技术:

1、在金属材料切削加工过程中,如何减少刀具材料磨损、降低切削摩擦力、提高刀具耐磨性和使用寿命等均是研究重点。当刀片以不同的切入角加工工件时产生的切屑流向复杂,方向难以控制,影响刀具排屑能力,造成刀片加工精度不高。另外在现有的压坯烧结和刀片表面涂层工艺过程中,刀片内部往往呈拉应力状态,残余应力主要集中在切削刃口上,导致烧结后的毛坯刃口变形及涂层后的刀片非正常剥落,造成刀片切削过程中的非正常磨损,从而影响刀具的使用寿命。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种可有效控制切屑流向、减少切削刃处残余应力、使用寿命长的切削刀片。

2、为解决上述技术问题,本发明采用以下技术方案:

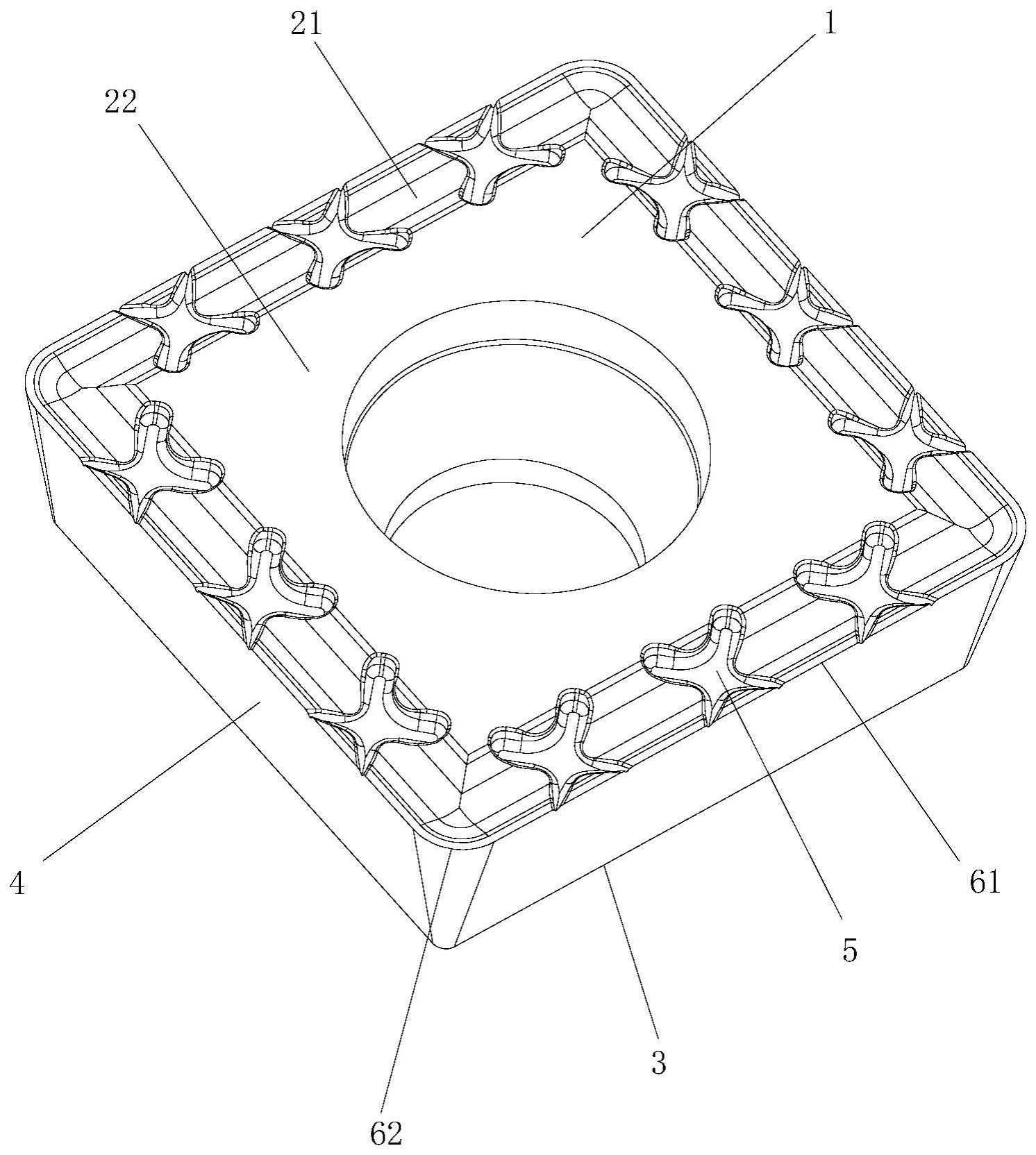

3、一种切削刀片,包括板状刀体,所述板状刀体由上表面、下表面以及连接所述上表面、下表面的侧面围成,所述侧面与所述上表面相交形成切削刃,所述上表面包括外围的槽型面和中部的中心面,所述槽型面包括由外及内依次设置的刃带、槽前面、槽底面和槽后面,所述槽型面上设有一个以上交叉型导液槽,所述交叉型导液槽包括相交叉的左尖槽和右尖槽,所述左尖槽和右尖槽均延伸至所述刃带区并贯穿该刃带对应的切削刃,在由所述上表面外围向中部方向,所述左尖槽和右尖槽的宽度均为先线性增大后保持稳定尺寸。

4、作为上述技术方案的进一步改进:

5、所述切削刃包括多条主切削刃和多条拐角切削刃,任一所述主切削刃对应的交叉型导液槽的数量为n,应满足:2≤n≤6。

6、所述左尖槽和右尖槽在所述主切削刃上的槽深分别为h1、h2,应满足:0<h1≤1mm,0<h2≤1mm。

7、所述左尖槽和右尖槽均延伸至所述中心面上。

8、所述左尖槽和右尖槽的中心线与所述主切削刃的夹角分别为α1、α2,应满足:15°≤α1≤45°,15°≤α2≤45°。

9、所述左尖槽、右尖槽的中心线之间的夹角为β,应满足:90°≤β≤150°。

10、所述左尖槽、右尖槽的前端之间的距离小于所述左尖槽、右尖槽的末端之间的距离。

11、与现有技术相比,本发明的优点在于:

12、本发明的切削刀片,槽型面上设有一个以上交叉型导液槽,交叉型导液槽包括相交叉的左尖槽和右尖槽,左尖槽和右尖槽均延伸至刃带区并贯穿该刃带对应的切削刃,在由上表面外围向中部方向,左尖槽和右尖槽的宽度均为先线性增大后保持稳定尺寸,设置交叉型导液槽可以通过控制不同的交叉角度来保证切削刀片在以不同角度切入加工工件时,导液槽的方向相对切入角始终位于最适合位置;同时,交叉型导液槽能最大限度地容纳冷却液,能有效地降低刀槽和切屑之间的摩擦,降低表面温度,避免刀槽在加工时出现槽沟,从而提高切削刀片的寿命;左尖槽和右尖槽的宽度均为先线性增大后保持稳定尺寸,可有效控制切屑的流向,提高切削刀片的排屑能力,提高加工精度,左尖槽和右尖槽均延伸至刃带区并贯穿该刃带对应的切削刃,切削刃设置缺口能有效降低刃口处的残余应力释放,减少刀片在烧结工艺中产生的刃口变形,减小涂层在切削刃边的堆积,减小刀片切削中涂层非正常的剥落而造成刀具的非正常磨损,从而提高刀片的寿命。

技术特征:

1.一种切削刀片,包括板状刀体(1),所述板状刀体(1)由上表面(2)、下表面(4)以及连接所述上表面(2)、下表面(3)的侧面(4)围成,所述侧面(4)与所述上表面(2)相交形成切削刃,所述上表面(2)包括外围的槽型面(21)和中部的中心面(22),所述槽型面(21)包括由外及内依次设置的刃带(211)、槽前面(212)、槽底面(213)和槽后面(214),其特征在于:所述槽型面(21)上设有一个以上交叉型导液槽(5),所述交叉型导液槽(5)包括相交叉的左尖槽(51)和右尖槽(52),所述左尖槽(51)和右尖槽(52)均延伸至所述刃带(211)区并贯穿该刃带(211)对应的切削刃,在由所述上表面(2)外围向中部方向,所述左尖槽(51)和右尖槽(52)的宽度均为先线性增大后保持稳定尺寸。

2.根据权利要求1所述的切削刀片,其特征在于:所述切削刃包括多条主切削刃(61)和多条拐角切削刃(62),任一所述主切削刃(61)对应的交叉型导液槽(5)的数量为n,应满足:2≤n≤6。

3.根据权利要求2所述的切削刀片,其特征在于:所述左尖槽(51)和右尖槽(52)在所述主切削刃(61)上的槽深分别为h1、h2,应满足:0<h1≤1mm,0<h2≤1mm。

4.根据权利要求1至3中任一项所述的切削刀片,其特征在于:所述左尖槽(51)和右尖槽(52)均延伸至所述中心面(22)上。

5.根据权利要求2或3所述的切削刀片,其特征在于:所述左尖槽(51)和右尖槽(52)的中心线与所述主切削刃(61)的夹角分别为α1、α2,应满足:15°≤α1≤45°,15°≤α2≤45°。

6.根据权利要求1至3中任一项所述的切削刀片,其特征在于:所述左尖槽(51)、右尖槽(52)的中心线之间的夹角为β,应满足:90°≤β≤150°。

7.根据权利要求1至3中任一项所述的切削刀片,其特征在于:所述左尖槽(51)、右尖槽(52)的前端之间的距离小于所述左尖槽(51)、右尖槽(52)的末端之间的距离。

技术总结

本发明公开了一种切削刀片,包括板状刀体,所述板状刀体由上表面、下表面以及连接所述上表面、下表面的侧面围成,所述侧面与所述上表面相交形成切削刃,所述上表面包括外围的槽型面和中部的中心面,所述槽型面包括由外及内依次设置的刃带、槽前面、槽底面和槽后面,所述槽型面上设有一个以上交叉型导液槽,所述交叉型导液槽包括相交叉的左尖槽和右尖槽,所述左尖槽和右尖槽均延伸至所述刃带区并贯穿该刃带对应的切削刃,在由所述上表面外围向中部方向,所述左尖槽和右尖槽的宽度均为先线性增大后保持稳定尺寸,本发明具有可有效控制切屑流向、减少切削刃处残余应力、使用寿命长等优点。

技术研发人员:余仁超,江爱胜,刘伟,倪兰,陈沛文

受保护的技术使用者:株洲钻石切削刀具股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!