一种激光直接加工带涂层异型孔的加工方法与流程

本发明涉及激光加工孔,尤其涉及一种激光直接加工带涂层异型孔的加工方法,尤其涉及一种毫秒长脉冲激光直接加工带热障涂层异型气膜孔的方法

背景技术:

1、随着航空发动机推重比的提高,热端部件需承受的温度大幅度升高,对耐热、耐蚀、抗氧化及抗燃气冲击的能力提出了更高要求。热端部件在采用先进冷却技术的同时,以氧化钇稳定氧化锆作为面层的等离子喷涂热障涂层得到了广泛的应用。

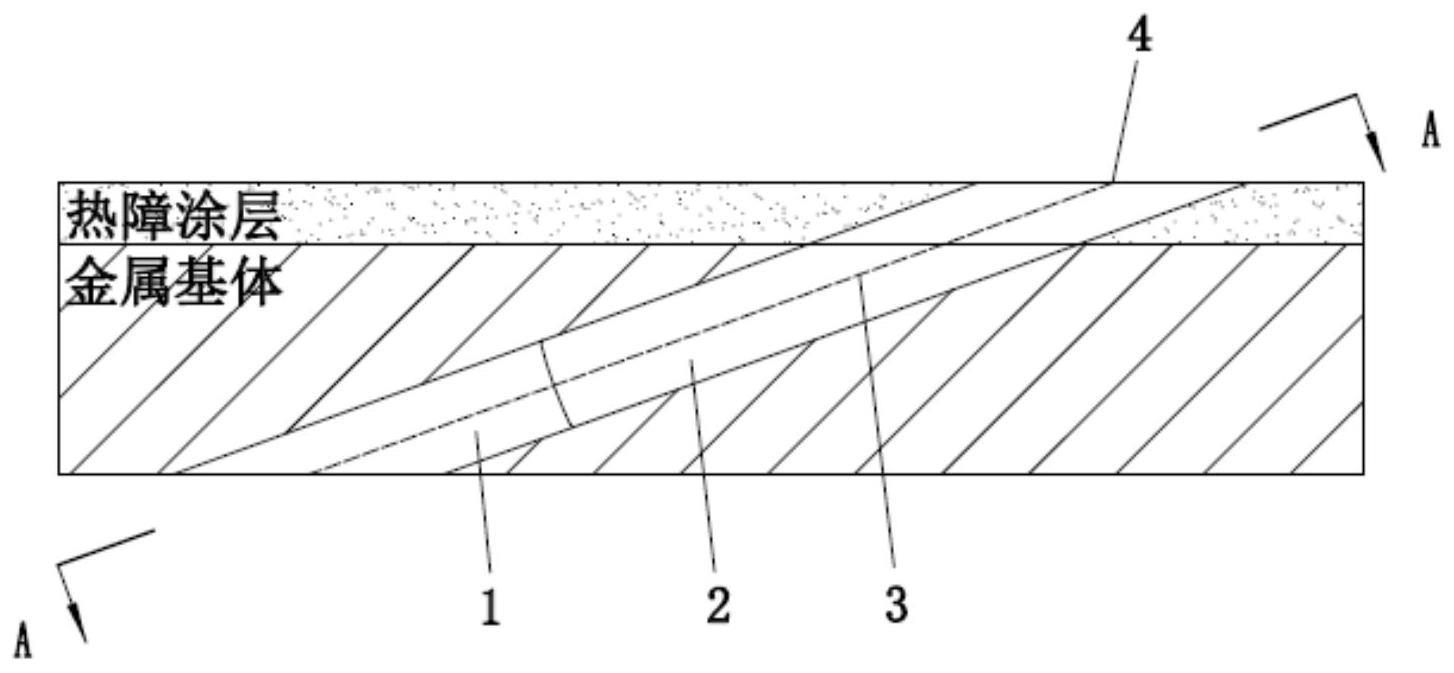

2、带热障涂层的异型气膜孔是增强航空发动机热端部件冷却效果、提高零组件使用寿命的有效方法。该种异型孔孔型主要由孔直段与孔扩散段组成,热障涂层位于孔扩散段一侧。由于氧化钇稳定氧化锆热障涂层不导电的特性,电加工、机械加工方法或其他二次组合加工方法难以在此孔型加工上得到应用,激光加工是解决带热障涂层的异型气膜孔的有效加工方法。

3、当前,基于扫描振镜填充加工方式,并采用飞秒、皮秒等超快脉冲激光加工带热障涂层的异型气膜孔的方法有一定可行性和有效性,但其加工前扫描准备工步复杂、耗时长,单孔加工时间达150秒,加工效率过低、成本高。基于激光打孔设备移动控制激光头位置与能量的加工方式虽然有效提升了加工速度,但带热障涂层异型气膜孔的涂层与基体结合力有限,且涂层与基体对激光的吸收率不同,激光直接在涂层上加工会导致涂层与基体产生热致缺陷,严重的会导致涂层崩裂等不良后果。

技术实现思路

1、为解决上述技术问题,本发明的目的是提供一种激光直接加工带涂层异型孔的加工方法。

2、为实现上述目的,本发明采用如下技术方案:

3、一种激光直接加工带涂层异型孔的加工方法,

4、包括以下步骤:

5、步骤1:利用数控机床的自适应激光焦距,将激光聚焦于工件涂层侧表面待加工孔的中心,调整激光头所在轴线与待加工异型孔轴线重合;

6、步骤2:启用机床的平面旋转,将平面旋转至与光束轴垂直,在平面上移动激光光斑位置并采用离焦工艺,多个单脉冲加工去除目标区域表面热障涂层,露出金属基体;

7、步骤3:将激光重回到涂层侧表面待加工孔的中心,移动激光光斑位置并适量增大离焦量,多个连续脉冲穿透基体金属层,使后续扫型产生的金属氧化物、金属飞溅从孔内穿过;

8、步骤4:将激光焦点重回到涂层侧表面待加工孔的中心,采用离焦工艺,激光头沿孔中心线向两端交替横向移动,移动过程中用多个单脉冲加工孔扩散段;

9、步骤5:将激光焦点重回到涂层侧表面待加工孔的中心,使用脉冲激光旋转切割孔直段圆柱型孔至设定尺寸。

10、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,基于六轴联动数控机床控制,匹配毫秒长脉冲激光,整个加工周期内,激光束始终与异型孔轴心线平行。

11、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,所述步骤2中去除目标区域表面热障涂层的加工参数范围:峰值功率1000~4000w,脉宽1~4ms,频率10~60hz,离焦量2~8mm。

12、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,所述步骤3中加工孔的孔径在孔直段孔径的1/2至2/3,其中,步骤3中穿孔时的离焦量小于步骤2的离焦量,步骤3激光加工参数范围:峰值功率6000~12000w,脉宽1~3ms,频率10~60hz,离焦量0~4mm。

13、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,所述步骤4的加工方向为由中心向两边方向,每个单脉冲的功率由异型孔中心到孔扩散段边缘先增大后减小;其加工参数范围:峰值功率2000~6000w,脉宽1~3ms,频率10~60hz,离焦量2~8mm。

14、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,所述步骤5的加工方向沿异型孔轴心线顺时针或逆时针方向进行,激光加工参数范围:峰值功率3000~6000w,脉宽0.5~2.5ms,频率10~60hz,离焦量-1~1mm。

15、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,其特征在于,包括以下步骤:

16、步骤2:其次去除目标区域表面热障涂层,启用机床的平面旋转功,将平面旋转至与光束轴垂直,在平面上移动激光光斑位置并采用离焦工艺,多个单脉冲加工去除目标区域表面热障涂层,露出金属基体;其激光参数为:峰值功率2000w,脉宽3ms,频率20hz,离焦量5mm;

17、步骤3:进行穿孔,将激光重回到涂层侧表面待加工孔的中心,移动激光光斑位置并适量增大离焦量,多个连续脉冲穿透基体金属层,使后续扫型产生的金属氧化物、金属飞溅从孔内穿过,其激光参数为:峰值功率10000w,脉宽2ms,频率20hz,离焦量1mm;

18、步骤4:扫出孔扩散段形貌,将激光焦点重回到涂层侧表面待加工孔的中心,采用离焦工艺,激光头沿孔中心线向两端交替横向移动,移动过程中用多个单脉冲加工孔扩散段;其激光参数为:峰值功率2000w,脉宽2ms,频率20hz,离焦量5mm;

19、步骤5:将激光焦点重回到涂层侧表面待加工孔的中心,使用脉冲激光旋转切割孔直段圆柱型孔至设定尺寸;其激光参数为:峰值功率5000w,脉宽1ms,频率30hz,离焦量0mm。

20、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,其特征在于,包括以下步骤:

21、步骤2:其次去除目标区域表面热障涂层,启用机床的平面旋转功,将平面旋转至与光束轴垂直,在平面上移动激光光斑位置并采用离焦工艺,多个单脉冲加工去除目标区域表面热障涂层,露出金属基体;其激光参数为:峰值功率1000w,脉宽1ms,频率10hz,离焦量2mm;

22、步骤3:进行穿孔,将激光重回到涂层侧表面待加工孔的中心,移动激光光斑位置并适量增大离焦量,多个连续脉冲穿透基体金属层,使后续扫型产生的金属氧化物、金属飞溅从孔内穿过,其激光参数为:峰值功率6000w,脉宽1ms,频率10hz,离焦量1mm;

23、步骤4:扫出孔扩散段形貌,将激光焦点重回到涂层侧表面待加工孔的中心,采用离焦工艺,激光头沿孔中心线向两端交替横向移动,移动过程中用多个单脉冲加工孔扩散段;其激光参数为:峰值功率2000w,脉宽1ms,频率10hz,离焦量2mm。

24、步骤5:将激光焦点重回到涂层侧表面待加工孔的中心,使用脉冲激光旋转切割孔直段圆柱型孔至设定尺寸;其激光参数为:峰值功率3000w,脉宽0.5ms,频率10hz,离焦量-1mm。

25、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,其特征在于,包括以下步骤:

26、步骤2:其次去除目标区域表面热障涂层,启用机床的平面旋转功,将平面旋转至与光束轴垂直,在平面上移动激光光斑位置并采用离焦工艺,多个单脉冲加工去除目标区域表面热障涂层,露出金属基体;其激光参数为:峰值功率4000w,脉宽4ms,频率50hz,离焦量8mm;

27、步骤3:进行穿孔,将激光重回到涂层侧表面待加工孔的中心,移动激光光斑位置并适量增大离焦量,多个连续脉冲穿透基体金属层,使后续扫型产生的金属氧化物、金属飞溅从孔内穿过,其激光参数为:峰值功率12000w,脉宽3ms,频率60hz,离焦量4mm;

28、步骤4:扫出孔扩散段形貌,将激光焦点重回到涂层侧表面待加工孔的中心,采用离焦工艺,激光头沿孔中心线向两端交替横向移动,移动过程中用多个单脉冲加工孔扩散段;其激光参数为:峰值功率6000w,脉宽3ms,频率50hz,离焦量8mm;

29、步骤5:将激光焦点重回到涂层侧表面待加工孔的中心,使用脉冲激光旋转切割孔直段圆柱型孔至设定尺寸;其激光参数为:峰值功率6000w,脉宽2ms,频率50hz,离焦量1mm。

30、优选地,所述的一种激光直接加工带涂层异型孔的加工方法,其特征在于,包括以下步骤:

31、步骤2:其次去除目标区域表面热障涂层,启用机床的平面旋转功,将平面旋转至与光束轴垂直,在平面上移动激光光斑位置并采用离焦工艺,多个单脉冲加工去除目标区域表面热障涂层,露出金属基体;其激光参数为:峰值功率3000w,脉宽2ms,频率40hz,离焦量6mm;

32、步骤3:进行穿孔,将激光重回到涂层侧表面待加工孔的中心,移动激光光斑位置并适量增大离焦量,多个连续脉冲穿透基体金属层,使后续扫型产生的金属氧化物、金属飞溅从孔内穿过,其激光参数为:峰值功率8000w,脉宽2ms,频率30hz,离焦量3mm;

33、步骤4:扫出孔扩散段形貌,将激光焦点重回到涂层侧表面待加工孔的中心,采用离焦工艺,激光头沿孔中心线向两端交替横向移动,移动过程中用多个单脉冲加工孔扩散段;其激光参数为:峰值功率4000w,脉宽2ms,频率40hz,离焦量6mm;

34、步骤5:将激光焦点重回到涂层侧表面待加工孔的中心,使用脉冲激光旋转切割孔直段圆柱型孔至设定尺寸;其激光参数为:峰值功率4000w,脉宽2ms,频率30hz,离焦量0mm。

35、借由上述方案,本发明至少具有以下优点:

36、本发明通过该加工方法可以降低加工时间,由原先的150秒一孔,现在只需要12秒,提高加工的效率。

37、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!