考虑切削力影响的旋风铣削螺纹工件表面粗糙度预测方法

本发明涉及机械制造加工,更具体的说是涉及一种考虑切削力影响的旋风铣削螺纹工件表面粗糙度预测方法。

背景技术:

1、滚珠丝杠是旋转运动和线性运动相互转换的关键部件,广泛用于各种工业设备和精密仪器。在这些应用场景中,对滚珠丝杠表面质量的要求相对较高。表面粗糙度是表面质量评价的重要组成部分。工件的表面粗糙度对其使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响。工件表面粗糙度的准确预测对于优化加工条件、提高表面质量具有重要意义。

2、旋风铣削作为干式断续加工方法之一,其加工效率高于普通铣削。由于旋风铣削的独特加工方法,现有的旋风铣削工件表面粗糙度预测都是基于刀具-工件的相对运动,没有考虑工件表面粗糙度的深层影响因素。在切削加工过程中,工件的表面粗糙度受到多种因素的影响,主要包括静态因素和非线性因素。静态因素主要包括刀具轴线倾斜、刀具跳动、夹具初始定位误差等。非线性因素主要包括切削力、刀具变形、振动和磨损等。切削力作为非线性因素的根源,对刀具变形、刀具振动和刀具磨损有重要影响。基于刀具与工件之间的相对运动,研究切削力对表面粗糙度预测的影响很有必要。切削力对表面粗糙度的影响主要体现在切削过程中的塑性变形和弹性回复。

3、因此,在刀具-工件接触运动的基础上,考虑切削力引起的塑性变形高度和弹性回复高度的影响,实现旋风铣削中螺纹工件表面粗糙度预测是本领域技术人员亟需解决的问题。

技术实现思路

1、鉴于上述技术问题,本发明提供至少解决上述部分技术问题的一种考虑切削力影响的旋风铣削螺纹工件表面粗糙度预测方法,根据该方法的预测结果可以对加工参数进行优化,在达到一定表面粗糙度的基础上尽可能减小切削力,从而有助于在保证切削质量的前提下延长刀具使用寿命。

2、为实现上述目的,本发明采取的技术方案为:

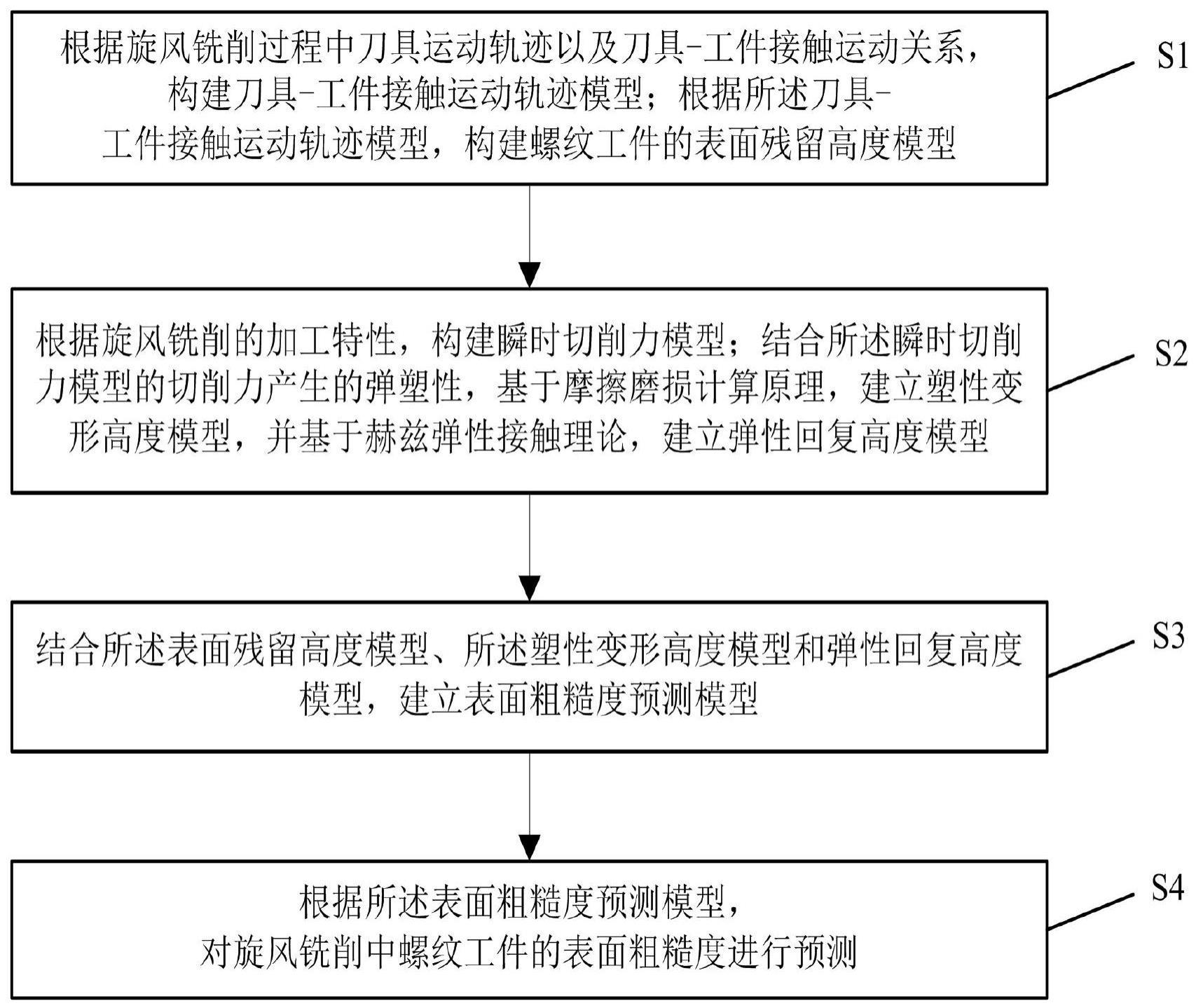

3、本发明实施例提供一种考虑切削力影响的旋风铣削螺纹工件表面粗糙度预测方法,包括以下步骤:

4、s1、根据旋风铣削过程中刀具运动轨迹以及刀具-工件接触运动关系,构建刀具-工件接触运动轨迹模型;根据所述刀具-工件接触运动轨迹模型,构建螺纹工件的表面残留高度模型;

5、s2、根据旋风铣削的加工特性,构建瞬时切削力模型;结合所述瞬时切削力模型的切削力产生的弹塑性,基于摩擦磨损计算原理,建立塑性变形高度模型,并基于赫兹弹性接触理论,建立弹性回复高度模型;

6、s3、结合所述表面残留高度模型、所述塑性变形高度模型和弹性回复高度模型,建立表面粗糙度预测模型;

7、s4、根据所述表面粗糙度预测模型,对旋风铣削中螺纹工件的表面粗糙度进行预测。

8、进一步地,,所述步骤s1中,所述根据旋风铣削过程中刀具运动轨迹以及刀具-工件接触运动关系,构建刀具-工件接触运动轨迹模型,包括:

9、设置工件位于坐标系(o,y,z),原点中心坐标为(0,0);第n把刀具和第(n+1)把刀具运动轨迹中心分别是(pn,qn)和(pn+1,qn+1),刀具运动轨迹中心坐标点表示为:

10、

11、

12、式中,e为从刀具运动轨迹中心到工件中心的距离,θi为从第n把刀具开始切入工件时到第(n+1)把刀具开始切入工件时的工件旋转角度,δ为每一把刀具切入工件时的初始角度,η为从第(n+1)把刀具运动轨迹中心到刀具切入工件初始点的直线与从第(n+1)把刀具运动轨迹中心到工件中心的直线之间的角度;其中:

13、η表示为:

14、

15、式中,r为刀具运动轨迹半径,rw为工件半径;

16、θi表示为:

17、

18、式中,ωw为工件的旋转速度,ωt为刀盘的旋转速度,nt为刀盘上的刀具数量;

19、确定第一切削阶段和第二切削阶段的未变形切屑厚度为:

20、h1(θ)=|p2p1|

21、h2(θ)=|p3p2|

22、式中,点p1为辅助线ln+1和工件外径的交点,点p2为辅助线ln+1与第(n+1)把刀具运动轨迹的交点,点p3为辅助线ln+1与第n把刀具运动轨迹的交点;

23、根据刀具-工件接触运动分析,确定第二切削阶段中未变形切屑的横截面积为:

24、

25、式中,rtool为刀尖圆弧半径,ρ(n)为第n把刀具切入工件的刀尖圆弧所对应的中心角,ρ(n+1)为第(n+1)把刀具切入工件的刀尖圆弧所对应的中心角;ρ(n)和ρ(n+1)表示为:

26、

27、

28、式中,h3(θ)为第n把刀具在第(n+1)把刀具切削过程的第二切削阶段中切入到工件中的最大深度,表示为:

29、h3(θ)=|p5p4|

30、式中,点p4为辅助线ln和工件外径的交点,点p5为辅助线ln与第n把刀具的运动轨迹的交点。

31、进一步地,所述步骤s1中,所述螺纹工件的表面残留高度模型为:

32、

33、式中,rw为工件半径,cy为第n把刀具和第(n+1)把刀具运动轨迹交点的y轴坐标,cz为第n把刀具和第(n+1)把刀具运动轨迹交点的z轴坐标;

34、c(y,z)为第n把刀具和第(n+1)把刀具的运动轨迹的交点,表示为:

35、

36、式中,r是刀具运动轨迹半径,(pn,qn)和(pn+1,qn+1)分别是第n把刀具和第(n+1)把刀具运动轨迹中心。

37、进一步地,所述步骤s2中,所述瞬时切削力模型为:

38、

39、式中,ft(θ),fr(θ),fa(θ)分别为刀盘在不同旋转角度下的切向切削力、径向切削力、轴向切削力,ktc,krc,kac为剪切力系数,kte,kre,kae为犁耕力系数,s(θ)为刀盘在不同旋转角度下未变形切屑的横截面积,l(θ)为刀盘在不同旋转角度下的有效切削刃长度,l(θ)表示为:

40、l(θ)=rtoolρ(n+1)

41、式中,rtool为刀尖圆弧半径,ρ(n+1)为第(n+1)把刀具切入工件的刀尖圆弧所对应的中心角。

42、进一步地,所述步骤s2中,所述塑性变形高度模型为:

43、

44、式中,r为刀具的倒圆半径,hv为工件材料的维氏硬度;σ为流动应力。

45、进一步地,所述步骤s2中,所述弹性回复高度模型为:

46、

47、式中,υ1,υ2分别为刀具和工件材料的泊松比;e1,e2分别为刀具和工件材料的弹性模量;f为刀具在工件上的正压力;r为刀具的倒圆半径。

48、进一步地,所述步骤s3中,所述表面粗糙度预测模型为:

49、螺纹工件的表面粗糙度由工件表面轮廓的最大高度决定,建立表面粗糙度与轮廓最大高度之间的关系,计算公式如下:

50、ra=μrz

51、rz=rth+rh

52、rh=h1-h2

53、其中,ra为工件表面粗糙度,rz为工件表面轮廓的最大高度,μ为ra和rz之间的比例系数。

54、与现有技术相比,本发明具有如下有益效果:

55、1、本发明提供的考虑切削力影响的旋风铣削螺纹工件表面粗糙度预测方法,考虑切削力的影响建立了旋风铣削中螺纹工件的表面粗糙度预测模型,通过该模型实现了旋风铣削中螺纹工件表面粗糙度预测;根据预测结果可以对加工参数进行优化,在达到一定表面粗糙度的基础上可以减小切削力,从而有助于在保证切削质量的前提下延长刀具使用寿命。

56、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

57、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!