一种集装箱绑扎件拉杆生产装置及生产工艺的制作方法

本技术涉及绑扎杆生产技术的领域,尤其是涉及一种集装箱绑扎件拉杆生产装置及生产工艺。

背景技术:

1、集装箱主要用于大批量的货物集装,随后通过车辆和轮船对集装箱进行运输,船舶在运输集装箱时一般需要对集装箱进行堆叠,为了防止风浪导致的上层集装箱掉落,需要绑扎件对集装箱进行绑扎固定。常用的绑扎件有花篮螺丝、绑扎杆、d型环、半自动钮锁、中间钮锁、埋入式底座等,其中绑扎杆是用于集装箱固定的固定件。

2、相关技术中的绑扎杆包括杆体、小叉头和凸台段,在制造该绑扎杆时,小叉头和凸台段由棒料加热后,通过锻造机锻造而成,然后将小叉头和竹节杆分别焊接在杆体的两端。

3、针对上述中的相关技术,发明人认为小叉头、杆体和凸台段通过焊接的方式连接在一起,整体抗拉强度较低,绑扎杆在受到较大外力作用后,容易在焊缝的位置发生断裂,造成货物损坏。

技术实现思路

1、为了改善绑扎杆容易在焊缝处发生断裂的问题,本技术提供一种集装箱绑扎件拉杆生产装置及生产工艺。

2、第一方面,本技术提供一种集装箱绑扎件拉杆生产装置,采用如下的技术方案:

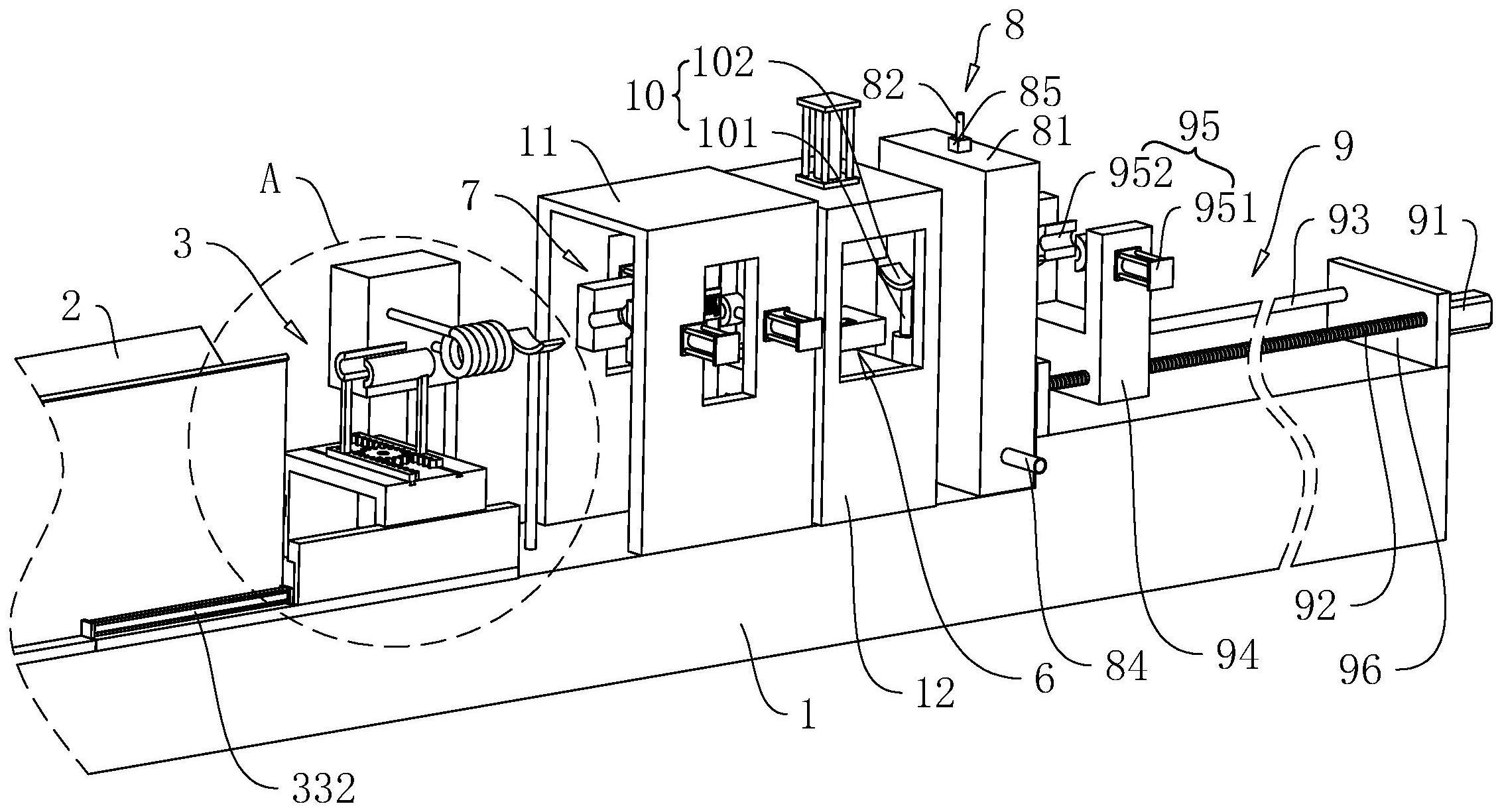

3、一种集装箱绑扎件拉杆生产装置,包括底座、依次设置在底座上的上料台、送料机构、感应加热器、支撑架、第一机架、第二机架、用于冷却棒料的冷却机构和用于输出棒料的出料机构,所述第一机架上设有用于加工绑扎杆的凸台的凸台加工机构,所述第二机架上设有用于加工绑扎杆的叉头的叉头加工机构;

4、所述送料机构包括导轨、用于夹持所述棒料的第一夹持组件和用于移动所述第一夹持组件的送料组件,所述导轨设于所述底座上并位于所述上料台与所述感应加热器的感应线圈之间,所述送料组件设于所述导轨上,所述第一夹持组件设于所述送料组件上;

5、棒料置于所述上料台上,所述第一夹持组件与所述送料组件相配合,使棒料从所述上料台上依次经过所述感应加热器、支撑架、凸台加工机构、叉头加工机构、冷却机构,直至棒料的头部置于所述出料机构上。

6、通过采用上述技术方案,通过第一夹持组件夹持住棒料,通过送料组件将第一夹持组件和棒料朝靠近感应线圈的方向移动,待送料组件移动至导轨末端,第一夹持组件复位松开棒料。然后启动送料组件复位,使第一夹持组件夹持住棒料,再启动送料组件将第一夹持组件和棒料朝靠近感应线圈的方向移动设定距离,如此循环,可以将棒料的头部输送至出料机构。

7、通过送料组件调节棒料的移动距离,使感应线圈可以对棒料的头部和若干凸台的位置进行局部加热。当棒料的头部加热完成后,启动叉头加工机构,同时送料组件和第一夹持组件相配合将棒料的头部输送至叉头加工机构,进行叉头的加工。

8、叉头加工完成后,启动叉头加工机构复位,启动送料组件和第一夹持组件继续输送棒料,输送设定距离后,启动感应线圈对棒料进行局部加热。加热完成后送料组件和第一夹持组件相配合将棒料输送至凸台加工机构,启动凸台加工机构,进行第一个凸台的加工,如此循环,直到最后一个凸台加工完成。此时棒料的头部位于出料机构内,启动出料机构夹持住棒料并朝远离冷却机构的方向移动,直至棒料完全从冷却机构移出。

9、通过集装箱绑扎件拉杆生产装置对棒料进行加工,使绑扎杆为整体锻造而成,相比于焊接而成具有更高的抗拉强度,从而可以降低绑扎杆发生断裂的可能性,使绑扎杆可以更稳定的对集装箱进行固定。

10、可选的,所述送料组件包括滑移架和一对输送气缸,所述第一夹持组件设于所述滑移架上,所述滑移架滑动设于所述导轨上,所述输送气缸设于所述导轨上,所述滑移架与所述输送气缸的驱动端相连接。

11、通过采用上述技术方案,通过一对输送气缸可以驱动滑移架朝靠近或远离感应线圈的方向移动,通过与第一夹持组件相配合,从而可以将棒料从上料台上输送至出料机构。

12、可选的,所述第一夹持组件包括第一驱动电机、齿轮、一对齿条、夹杆和设于夹杆上的第一夹板,所述第一驱动电机设于所述滑移架上,所述齿轮设于所述第一驱动电机的输出轴上;

13、所述齿轮位于一对所述齿条之间并与所述齿条相啮合,所述齿条滑动设于所述滑移架上,所述夹杆一一对应设于所述齿条上。

14、通过采用上述技术方案,通过第一驱动电机驱动齿轮转动,从而可以驱动一对第一夹板朝相互靠近或相互远离的方向移动,对棒料进行夹持或释放。

15、当输送棒料时,一对第一夹板抵紧在棒料上,启动一对输送气缸驱动滑移架朝靠近感应线圈的方向移动,从而可以使棒料朝靠近出料机构的方向移动设定距离。然后启动第一驱动电机使一对第一夹板复位,启动一对输送气缸复位,往复循环,可以将棒料的头部输送至出料机构。

16、可选的,所述叉头加工机构包括上模、下模、设于所述第二机架上的第一气缸和第二气缸,所述上模设于所述第一气缸的驱动端上,所述下模设于所述第二气缸的驱动端上,所述上模与所述下模合模后形成叉头模腔。

17、通过采用上述技术方案,通过第一气缸和第二气缸可以驱动上模和下模合模,在送料组件和第一夹持组件的配合下,将棒料加热的部分挤压进叉头模腔内,使叉头成型。

18、可选的,所述凸台加工机构包括用于加工绑扎杆的凸台的凸台模组和一对用于抵固棒料的抵固组件,所述凸台模组与所述抵固组件均设于所述第一机架上,且所述凸台模组位于所述支撑架与所述抵固组件之间,所述棒料位于一对所述抵固组件之间。

19、通过采用上述技术方案,当棒料局部加热完成后,通过送料组件和第一夹持组件将棒料加热的部分输送至凸台模组,然后启动抵固组件对棒料进行抵固,减少棒料位于凸台模组背向感应线圈的一侧发生移动的可能性,再启动送料组件和第一夹持组件将棒料加热的部分全部挤入凸台模组,使凸台成型。

20、可选的,所述凸台模组包括左模、右模、设于所述第一机架上的第三气缸和第四气缸,所述左模设于所述第三气缸的驱动端上,所述右模设于所述第四气缸的驱动端上,所述左模与所述右模合模后形成凸台模腔。

21、通过采用上述技术方案,通过第三气缸和第四气缸可以驱动左模和右模合模,通过抵固组件夹持住棒料对棒料进行限位,然后通过送料组件和第一夹持组件相配合,将棒料加热的部分挤压进凸台模腔内,使凸台成型。然后启动抵固组件、第三气缸和第四气缸复位,通过送料组件和第一夹持组件继续输送棒料。

22、可选的,所述抵固组件包括设于所述第一机架上的抵固气缸和设于所述抵固气缸的驱动端上的弧形板,所述弧形板上设有若干凹槽,所述凹槽内设有橡胶条。

23、通过采用上述技术方案,通过抵固气缸驱动弧形板和橡胶条抵紧在棒料上,对棒料进行限位,使第一夹持组件和送料组件可以将棒料的加热区域挤压进凸台模腔内。

24、可选的,所述冷却机构包括冷却箱、进水管、布水环和回水管,所述冷却箱置于所述底座上,所述冷却箱上设有供所述棒料穿过的穿杆孔,所述回水管设于所述冷却箱的底部,所述回水管远离所述冷却箱的一端与外排废水槽连通;

25、所述进水管上设有水泵,所述进水管设于所述冷却箱上,所述进水管的一端与外接水源连通,所述进水管的另一端与所述布水环相连通,所述布水环位于所述冷却箱内,所述布水环上设有若干布水孔。

26、通过采用上述技术方案,棒料在经过冷却箱时,启动水泵将冷却水供入布水环,经过布水孔均匀的喷洒到棒料上,对成型后的叉头和凸台进行冷却。

27、可选的,所述出料机构包括螺杆、导向杆、螺纹连接在螺杆上的移动架、用于驱动螺杆转动的第二驱动电机和一对用于夹持棒料的第二夹持组件,所述第二夹持组件设于所述移动架上;

28、所述底座上设有一对支撑板,所述第二驱动电机设于其中一个所述支撑板上,所述螺杆转动连接在一对所述支撑板之间,所述导向杆设于一对支撑板之间并滑动贯穿所述移动架。

29、通过采用上述技术方案,通过第二夹持组件夹持住棒料,然后启动第二驱动电机驱动螺杆转动,使移动架可以朝远离冷却箱的方向移动,直至将棒料完全从冷却箱内移出,然后解除第二夹持组件对棒料的夹持,取出棒料进行后续的加工。

30、第二方面,本技术提供一种集装箱绑扎件拉杆的生产工艺,采用如下的技术方案:

31、一种集装箱绑扎件拉杆的生产工艺,包括如下步骤:

32、s1、按照设计要求进行轧钢,形成棒料;

33、s2、将棒料置于上料台上;

34、s3、启动感应加热器,启动第一驱动电机驱动一对第一夹板抵紧在棒料上,启动一对输送气缸将滑移架移动至导轨末端后,启动第一驱动电机驱动一对第一夹板复位,启动一对输送气缸复位;

35、s4、启动第一驱动电机驱动一对第一夹板抵紧在棒料上,启动一对输送气缸将滑移架移动设定距离,此时棒料的端部位于感应线圈内,对棒料的端部进行加热;

36、s5、棒料的端部加热完成后停止感应加热器,启动第一气缸和第二气缸驱动上模与下模合模,启动一对输送气缸驱动滑移座移动设定距离;

37、s6、启动第一驱动电机驱动一对第一夹板复位,启动一对输送气缸复位,启动第一驱动电机驱动一对第一夹板抵紧在棒料上,启动一对输送气缸将滑移架移动设定距离;

38、s7、重复s6,直至棒料的端部已经加热的部分完全挤压进叉头模腔内,待叉头成型后,启动第一气缸和第二气缸复位;

39、s8、重复s6,直至叉头伸入冷却箱内,启动水泵运行设定时间后停止;

40、s9、重复s6,直至棒料设定为加工凸台的位置伸入感应线圈,启动感应线圈对棒料进行加热,加热完成后停止感应线圈;

41、s10、重复s6,直至棒料加热完成的部位位于左模与右模之间,启动第三气缸和第四气缸驱动左模与右模合模,启动一对抵固气缸使弧形板抵紧在棒料上,启动一对输送气缸使棒料加热完成的部位挤入凸台模腔内,待凸台成型后,启动第三气缸、第四气缸、一对抵固气缸复位;

42、s11、启动水泵;

43、s12、重复s9、s10,直至所有凸台加工完成;

44、s13、启动第二夹持组件夹持住棒料,启动第二驱动电机使移动架朝远离冷却箱的方向移动,直至将棒料完全从冷却箱内移出,启动第二夹持组件组件复位;

45、s14、将锻造完成的棒料输送至钻孔机处进行叉头钻孔;

46、s15、将叉头钻孔完成的棒料移动至切棒机,将棒料的余料切除;

47、s16、将切余料完成的棒料进行抛丸处理;

48、s17、将抛丸处理后的棒料进行镀锌处理,使棒料表面生成一层镀锌膜,制成绑扎杆。

49、通过采用上述技术方案,以上17个步骤可以分为三个阶段,第一阶段为拉杆成型阶段,经过集装箱绑扎件拉杆生产装置制成叉头、凸台后出料,然后通过钻孔机进行叉头钻孔,通过切棒机切掉余料,形成绑扎杆拉杆;第二阶段为抛丸处理,除去绑扎杆拉杆的氧化皮并使表面产生粗糙度;第三阶段为镀锌阶段,减少绑扎杆发生锈蚀的可能性,形成抗拉强度高、耐锈蚀性能好的绑扎杆。

50、综上所述,本技术包括以下至少一种有益效果:

51、1、通过集装箱绑扎件拉杆生产装置对棒料进行加工,使绑扎杆为整体锻造而成,相比于焊接而成具有更高的抗拉强度,从而可以降低绑扎杆发生断裂的可能性,使绑扎杆可以更稳定的对集装箱进行固定;

52、2、经过集装箱绑扎件拉杆生产装置制成叉头、凸台后出料,通过钻孔机进行叉头钻孔,通过切棒机切掉余料,形成绑扎杆拉杆,然后经过抛丸处理,除去绑扎杆拉杆的氧化皮并使表面产生粗糙度,再进行表面镀锌,减少绑扎杆发生锈蚀的可能性,形成抗拉强度高、耐锈蚀性能好的绑扎杆。

- 还没有人留言评论。精彩留言会获得点赞!