一种压力罐封头焊接装置的制作方法

本发明涉及封头焊接,具体是一种压力罐封头焊接装置。

背景技术:

1、压力罐用于系统中起缓冲压力波动及部分给水的作用,在热力系统中主要是用来吸收工作介质因温度变化增加的那部分体积;在供水系统中主要用来吸收系统因阀门、水泵等开和关所引起的水锤冲击,以及夜间少量补水使水系统主泵休眠从而减少用电,延长水泵使用寿命。

2、现有立式压力罐的上下两端分别通过上封头与下封头进行封装,在上封头处会设置有管道接头和固定架,以便于其他设备连接在立式压力罐上;由于立式压力罐的上封头外表面为弧面结构,在加工时,如果通过人工一边手持固定架一边焊接在压力罐上,该操作既不能确保固定架的焊接位置精度,又会因为焊接精度的下降而导致焊缝容易断裂,造成压力罐与其他设备连接的不稳定甚至是脱离的情况发生。故基于上述问题,为此我们设计了一种压力罐封头焊接装置来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种压力罐封头焊接装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

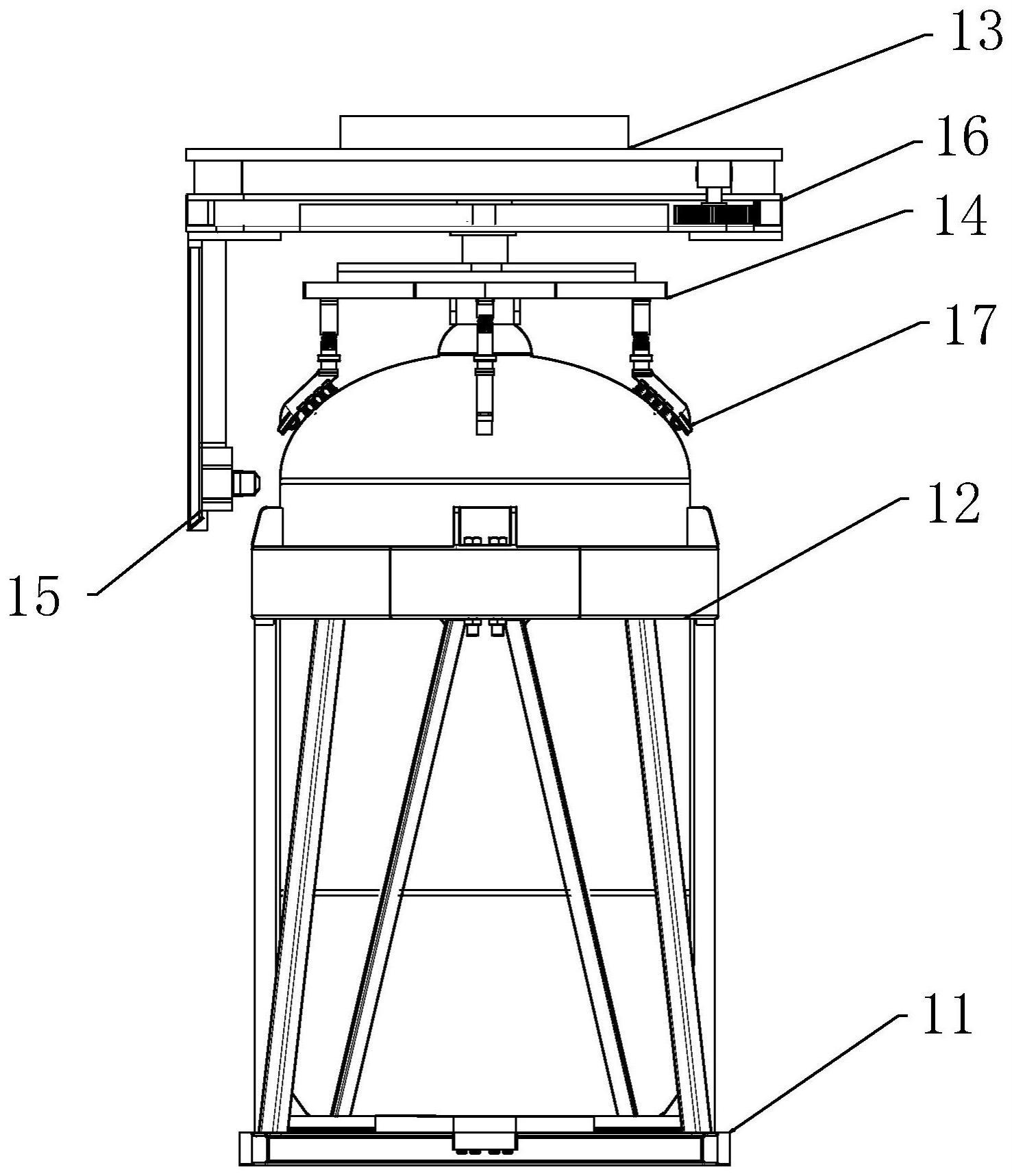

3、一种压力罐封头焊接装置,包括设备架,以及设置于设备架上沿的作业架;

4、所述设备架上设置有定位组件,压力罐装载于设备架的内腔并且通过定位组件固定;

5、所述作业架上设置有用以固定封头的压合架,以及用以焊接封头的焊接架;所述压合架上等距设置有若干压合支爪,压合支爪下压并贴合于封头的外表面;所述作业架上呈转动式安装有转向外箍,所述焊接架安装于转向外箍上。

6、作为本发明进一步的方案:所述设备架包括支撑基座,以及安装于支撑基座上的支撑架;所述定位组件包括设置于支撑基座上的底固框,以及安装于支撑架顶部的定位框架;所述支撑架上设置有主支架杆,以及设置于主支架杆内沿的辅支架杆;所述主支架杆架设于支撑基座的外角与定位框架之间,所述辅支架杆支撑于底固框的边沿与定位框架之间,所述底固框内设置有内嵌槽,所述主支架杆与辅支架杆支撑设置有横向定位箍。

7、作为本发明进一步的方案:所述定位框架包括定位主框、设置于定位主框空间的内箍框、以及用以支撑内箍框与定位主框的稳定连接件;所述定位主框的四角位置设置有角支架,角支架的内端安装有支托框,所述内箍框内嵌于支托框框体区域内,所述内箍框的内框面上设置有挤压圈,所述稳定连接件安装于支托框上并且通过锁合栓固定支托框与定位主框,内箍框的边沿设置有对接缺口,所述稳定连接件卡入至对接缺口并且设置有压合托片,所述压合托片支撑于挤压圈的外表面。

8、作为本发明进一步的方案:所述作业架上设置有吊装盘、设置于吊装盘上的支撑顶架、以及安装于支撑顶架上的作业盘;所述转向外箍的主体为环形外框,所述环形外框安装于作业盘的盘体外围,所述焊接架包括安装于环形外框上的升降架,以及安装于升降架上的焊枪。

9、作为本发明进一步的方案:所述环形外框呈外卡式安装于作业盘上,环形外框的内表面设置有内环齿纹,所述支撑顶架上设置有内驱电机,所述内驱电机的驱动端伸入至作业盘的内腔并且设置有内驱齿轮,所述内驱齿轮与内环齿纹相啮合。

10、作为本发明进一步的方案:所述压合架包括安装于作业盘底部的下沿框,以及设置于下沿框外表面的若干压合机筒;所述压合支爪包括安装于压合机筒上的弹力杆、安装于弹力杆杆端的下支筒、以及设置于下支筒上的压合臂。

11、作为本发明进一步的方案:所述压合臂包括臂框,所述臂框的外框体通过转动栓与下支筒相连接,臂框上设置有若干支撑点,支撑点上设置有弹力压合器。

12、作为本发明进一步的方案:所述弹力压合器包括安装筒、设置于安装筒外端的支撑弹簧、以及安装于支撑弹簧上的压合片,所述安装筒的内端设置有内插块,所述内插块插入至臂框的内腔并且设置有接气头,所述接气头于安装筒内安装有通气管,压合片与通气管相连接。

13、作为本发明进一步的方案:所述下沿框上设置有引气机筒,所述引气机筒外接有抽气管,所述抽气管内穿设置于支撑顶架的中线位置,所述引气机筒于下沿框的内腔分流为若干引气支管,所述压合机筒、弹力杆、下支筒以及臂框均为内中空结构,引气支管内穿至臂框内腔与相应的接气头相连接。

14、作为本发明再进一步的方案:所述下沿框的中线位置设置有中支框,中支框上设置接头罩,所述接头罩盖合于封头的弧顶位置并且接头罩与引气机筒呈抽气式连接。

15、与现有技术相比,本发明的有益效果是:

16、本发明基于现有技术中成熟的焊接工艺的技术上,对压力罐封头焊接装置进行优化设计,设备架架设于工站的作业台面上,作业架采用吊装结构,吊装于设备架的上方,压力罐的罐体装载于设备架的内腔,定位组件用于对罐体进行固定,保证罐体的稳定程度,压力罐的封头盖合于罐体上,作业架通过吊装结构下移,使得压合架压合封头,压合支爪等距排布于压合架的外围,从多个位置对封头进行定位,保证封头与罐体对接的稳定程度;作业架上还设置有转向外箍,焊接架安装于转向外箍上,通过转向外箍的转动,带动焊接架沿着罐体的外围区域转动,从而就将封头与罐体沿着盖合区域焊接为一体化结构,完成封头焊接工序。

17、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种压力罐封头焊接装置,包括设备架,以及设置于设备架上沿的作业架;其特征在于,

2.根据权利要求1所述的压力罐封头焊接装置,其特征在于,所述设备架包括支撑基座,以及安装于支撑基座上的支撑架;所述定位组件包括设置于支撑基座上的底固框,以及安装于支撑架顶部的定位框架;所述支撑架上设置有主支架杆,以及设置于主支架杆内沿的辅支架杆;所述主支架杆架设于支撑基座的外角与定位框架之间,所述辅支架杆支撑于底固框的边沿与定位框架之间,所述底固框内设置有内嵌槽,所述主支架杆与辅支架杆支撑设置有横向定位箍。

3.根据权利要求2所述的压力罐封头焊接装置,其特征在于,所述定位框架包括定位主框、设置于定位主框空间的内箍框、以及用以支撑内箍框与定位主框的稳定连接件;所述定位主框的四角位置设置有角支架,角支架的内端安装有支托框,所述内箍框内嵌于支托框框体区域内,所述内箍框的内框面上设置有挤压圈,所述稳定连接件安装于支托框上并且通过锁合栓固定支托框与定位主框,内箍框的边沿设置有对接缺口,所述稳定连接件卡入至对接缺口并且设置有压合托片,所述压合托片支撑于挤压圈的外表面。

4.根据权利要求1-3任一项所述的压力罐封头焊接装置,其特征在于,所述作业架上设置有吊装盘、设置于吊装盘上的支撑顶架、以及安装于支撑顶架上的作业盘;所述转向外箍的主体为环形外框,所述环形外框安装于作业盘的盘体外围,所述焊接架包括安装于环形外框上的升降架,以及安装于升降架上的焊枪。

5.根据权利要求4所述的压力罐封头焊接装置,其特征在于,所述环形外框呈外卡式安装于作业盘上,环形外框的内表面设置有内环齿纹,所述支撑顶架上设置有内驱电机,所述内驱电机的驱动端伸入至作业盘的内腔并且设置有内驱齿轮,所述内驱齿轮与内环齿纹相啮合。

6.根据权利要求5所述的压力罐封头焊接装置,其特征在于,所述压合架包括安装于作业盘底部的下沿框,以及设置于下沿框外表面的若干压合机筒;所述压合支爪包括安装于压合机筒上的弹力杆、安装于弹力杆杆端的下支筒、以及设置于下支筒上的压合臂。

7.根据权利要求6所述的压力罐封头焊接装置,其特征在于,所述压合臂包括臂框,所述臂框的外框体通过转动栓与下支筒相连接,臂框上设置有若干支撑点,支撑点上设置有弹力压合器。

8.根据权利要求7所述的压力罐封头焊接装置,其特征在于,所述弹力压合器包括安装筒、设置于安装筒外端的支撑弹簧、以及安装于支撑弹簧上的压合片,所述安装筒的内端设置有内插块,所述内插块插入至臂框的内腔并且设置有接气头,所述接气头于安装筒内安装有通气管,压合片与压合片与通气管相连接。

9.根据权利要求8所述的压力罐封头焊接装置,其特征在于,所述下沿框上设置有引气机筒,所述引气机筒外接有抽气管,所述抽气管内穿设置于支撑顶架的中线位置,所述引气机筒于下沿框的内腔分流为若干引气支管,所述压合机筒、弹力杆、下支筒以及臂框均为内中空结构,引气支管内穿至臂框内腔与相应的接气头相连接。

10.根据权利要求9所述的压力罐封头焊接装置,其特征在于,所述下沿框的中线位置设置有中支框,中支框上设置接头罩,所述接头罩盖合于封头的弧顶位置并且接头罩与引气机筒呈抽气式连接。

技术总结

本发明涉及封头焊接技术领域,具体是一种压力罐封头焊接装置,包括设备架,以及设置于设备架上沿的作业架;所述设备架上设置有定位组件,压力罐装载于设备架的内腔并且通过定位组件固定;所述作业架上设置有用以固定封头的压合架,以及用以焊接封头的焊接架;所述压合架上等距设置有若干压合支爪,压合支爪下压并贴合于封头的外表面;所述作业架上呈转动式安装有转向外箍,所述焊接架安装于转向外箍上。本发明以定位组件用于对罐体进行固定,保证罐体的稳定程度,压力罐的封头盖合于罐体上,作业架通过吊装结构下移,并且从多个位置对封头进行定位,保证封头与罐体对接的稳定程度。

技术研发人员:雒新宇

受保护的技术使用者:承德石油高等专科学校

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!