一种多传感集成的智能化刀柄实时监测与防碰撞系统

本发明涉及机械加工智能装备监控,具体涉及一种多传感集成的智能化刀柄实时监测与防碰撞系统。

背景技术:

1、切削加工过程中切削数据监测技术及防碰撞技术是数控机床实现安全加工自动化、智能化的重要发展方向。数控机床的意外碰撞和扎刀是导致机床长时间故障停机、加工质量和加工效率降低的一项重要原因,数控机床一旦受损,将给企业造成严重的经济损失、影响企业科研和生产。在实际加工过程发生碰撞时,由于人的反应时间有限,无法及时采取有效措施。目前在技术层面有效避免机床碰撞、降低碰撞损失、实现碰撞保护的方式主要有两种:一种是数控系统防碰撞技术,另一种是数控机床碰撞保护技术。

2、数控系统防碰撞技术主要是在数控系统中全面构建机床实际加工的数字化环境,实时监控机床部件、工装、刀具、夹具之间的空间位置,避免在机床运行过程中发生碰撞,提高机床运行安全性。然而搭建数控机床实际加工的数字化环境不但需要数控机床本身的数模,且对于常用的刀具、夹具以及工装都需要建立数模,以致该功能的使用难度较大且过程较为繁琐。

3、而数控机床碰撞保护技术主要是采用一些外置传感器,如电流传感器、扭矩传感器、振动传感器等,感知机床碰撞、扎刀时数据的变化,通过数据边界阈值和合适算法来判断碰撞和扎刀情况,并发送指令使机床急停。采用测振、测力等传感器监测的数控机床碰撞保护技术,对数控系统本身配置没有要求,安装调试完成后就可以直接使用,功能实现较为简易。然而,传统的方式主要是将力传感器或振动传感器放置在主轴箱上或工作台上,监测位置离碰撞区域较远,无法准确高效的采集碰撞信号,且监控信号单一。

技术实现思路

1、本发明的目的是提供一种多传感集成的智能化刀柄实时监测与防碰撞系统,克服传统防碰撞传感器布置距离远,碰撞信号单一,无法全面辨识加工过程中碰撞信息,在对干式铣削等复杂加工环境中刀具所受三维切削力、三向振动实时无线监测的同时实现刀具碰撞安全监控。

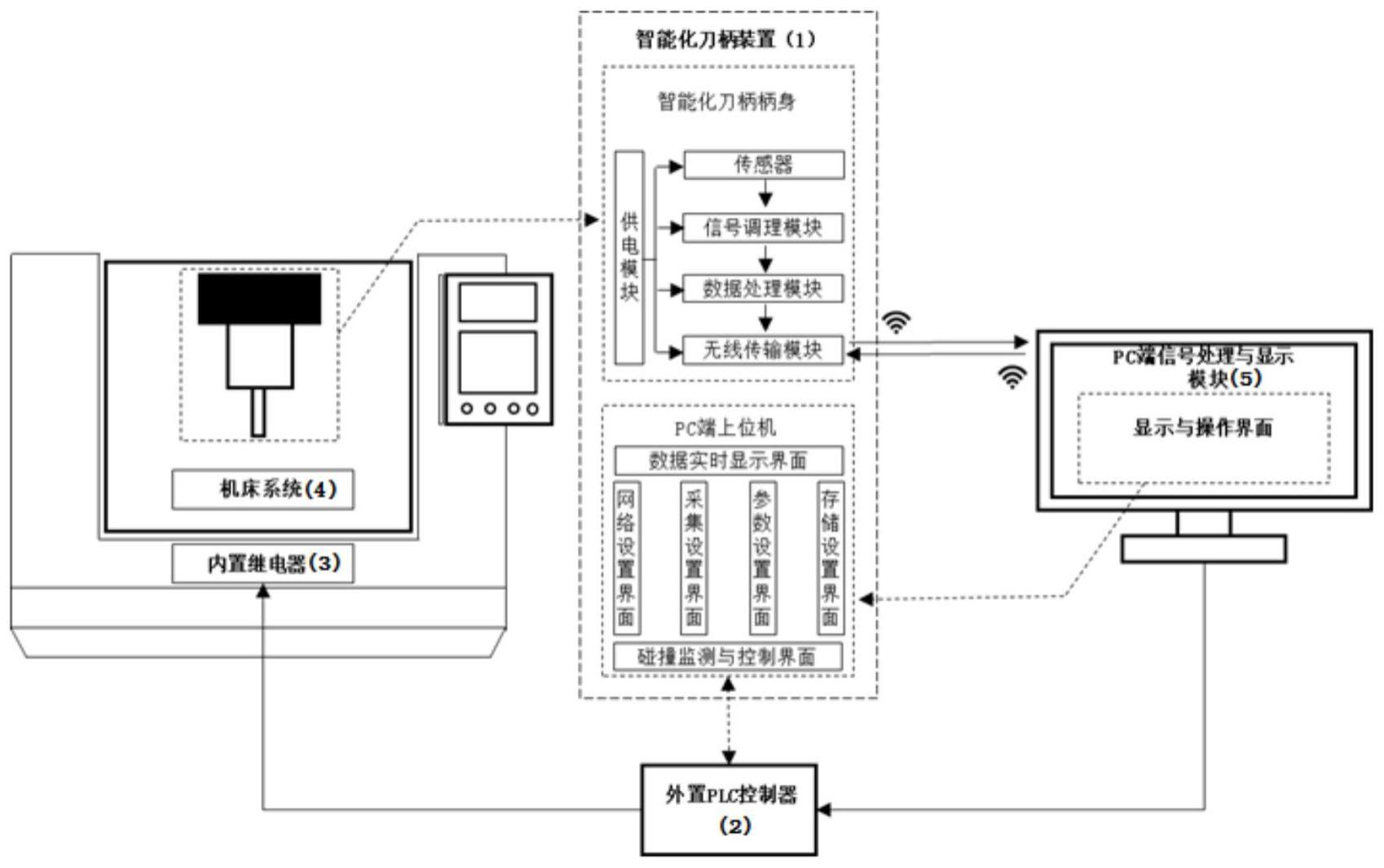

2、为实现本发明目的而采用的技术方案是这样的,一种多传感集成的智能化刀柄实时监测与防碰撞系统,包括:智能化刀柄装置、外置plc控制器、内置继电器、数控机床和pc端信号处理与显示模块。

3、所述智能化刀柄装置包括:柄锥结构体、力传感器结构体、电阻式应变片组、保护壳、若干支撑铜柱、第一硬件电路板、第二硬件电路板、振动传感器、锂电池、固定上壳、固定底壳、拉钉、卡簧、压帽、立铣刀。

4、所述柄锥结构体为削去顶端的圆锥体,所述柄锥结构体的下端向外设有三个延伸块。

5、所述柄锥结构体的第二延伸块和第三延伸块间设有第一凹槽。

6、所述柄锥结构体的第一凹槽内侧的顶部向内设有第一螺孔。

7、所述柄锥结构体的第二延伸块上设置有若干第二螺孔,所述第二螺孔与柄锥结构体的轴向平行。

8、所述柄锥结构体的第三延伸块上设置有若干第一通孔。

9、所述柄锥结构体的底部向内设置有开口。

10、所述柄锥结构体的第三延伸块上设置有若干第六螺孔。

11、所述力传感器结构体为圆柱体,所述力传感器结构体的侧面设有若干第二凹槽,所述第二凹槽内设有工字型支撑柱。

12、所述力传感器结构体的下端向外设有延伸块。所述力传感器结构体下端的延伸块外侧设有螺纹。

13、所述力传感器结构体的顶端向内设置有和柄锥结构体的第一通孔相匹配的第三螺孔。

14、所述力传感器结构体的中心设置有第二通孔。

15、所述力传感器结构体的第二通孔上端设置有第三凹槽。

16、所述力传感器结构体的第三凹槽向内设置有第四螺孔。

17、所述保护壳为圆柱形外壳,且顶部设有和柄锥结构体的第二螺孔相配合的第三通孔。

18、所述第一硬件电路板包括两块半圆环形电路板。

19、所述第一硬件电路板上设有若干第四通孔。

20、所述第二硬件电路板上设有若干第五通孔。

21、所述固定上壳上设置有第六通孔。

22、所述固定底壳上设置有与固定上壳的第六通孔相匹配的第七通孔。

23、所述固定底壳上设置有第八通孔。

24、所述柄锥结构体的第一通孔、固定底壳的第八通孔和力传感器结构体的第三螺孔通过螺钉固定连接。所述电阻式应变片组粘贴在力传感器结构体的工字型支撑柱上,所述电阻式应变片组引出的导线与第一硬件电路板相连。所述保护壳的第三通孔和柄锥结构体的第二螺孔通过螺钉固定连接。所述支撑铜柱固定连接在柄锥结构体的第一螺孔处,所述第一硬件电路板的第四通孔和支撑铜柱通过螺钉固定连接。所述第二硬件电路板的第五通孔和力传感器结构体的第四螺孔通过螺钉连接,所述第二硬件电路板位于力传感器结构体的第三凹槽内。所述第二硬件电路板引出的导线连接在第一硬件电路板上,实现供电和数据交换。所述振动传感器焊接在第二硬件电路板上,所述锂电池位于固定上壳和固定底壳之间。所述固定上壳的第六通孔、固定底壳的第七通孔和柄锥结构体的第七螺孔通过螺钉固定连接。所述固定底壳位于柄锥结构体的第三延伸块上。所述拉钉位于柄锥结构体内。所述立铣刀位于力传感器结构体的第二通孔内。所述卡簧限位于立铣刀和压帽之间。所述压帽与力传感器结构体下端的螺纹固定连接。

25、所述的外置plc控制器同时连接pc端信号处理与显示模块和内置继电器,pc端信号处理与显示模块在感知立铣刀碰撞后,产生碰撞信号并传输给外置plc控制器,通过外置plc控制器控制内置继电器,从而实现机床系统的急停。所述pc端信号处理与显示模块通过wifi与智能化刀柄装置相连,实现数据的传输与显示。

26、铣削发生碰撞时,立铣刀与工件接触并受到反作用切削力,该切削力相继通过立铣刀、卡簧传递到力传感器结构体上。粘贴在力传感器结构体上的电阻式应变片组和焊接在第二硬件电路板上的振动传感器采集相应的信号后,传递到第一硬件电路板,经过处理后无线传输到pc端信号处理与显示模块进行数据显示和碰撞判断。当判断为碰撞时,pc端信号处理与显示模块产生碰撞信号并传输给外置plc控制器,外置plc控制器控制控制内置继电器断开,从而实现机床系统的急停。

27、进一步,所述电阻式应变片组包括电阻应变片r1-r16。

28、所述电阻应变片r1~r4组成惠斯通电桥测量x向力。

29、所述电阻应变片r5~r8组成惠斯通电桥测量y向力。

30、所述电阻应变片r9~r16组成惠斯通电桥测量z向力。

31、进一步,所述柄锥结构体的第三延伸块上还设置有若干出线槽,用于供第一硬件电路板、第二硬件电路板、电阻式应变片组和锂电池走线。

32、进一步,所述保护壳侧面还设置有电源开关孔和充电插口孔。

33、进一步,所述第一硬件电路板包括信号调理模块和数据处理模块。

34、本发明的技术效果是毋庸置疑的,本发明通过基于智能化刀柄装置的切削力和切削振动感知功能,在实时监测切削加工数据的同时,利用碰撞和扎刀时切削数据的异常变化来感知机床碰撞情况并控制机床急停,最终实现切削加工过程实时监测和防碰撞智能控制。

35、本发明的一种多传感集成的智能化刀柄实时监测与防碰撞系统的结构与布置简单,在实时监测加工切削过程中刀具切削信息的同时实现机床碰撞监控。利用智能化刀柄装置、外置plc控制器、内置继电器和机床系统组成的监测-控制回路实现对机床碰撞的快速响应,具有适应性强、性能稳定等优点。本装置的应用对提高切削加工自动化、智能化和安全性有着积极作用,具有良好的经济效益和社会效益。

36、本发明的多传感集成的智能化刀柄实时监测系统可以对旋转的刀具所受的切削力和切削振动直接进行测量,并基于所采集的切削信号实时进行分析并做出快速判断和响应,不受加工环境、工件形状大小的影响,测量精准,极大的减小了外置传感器布置距离对切削数据准确性的影响,此装置适用于零件加工过程中切削力、振动的监测以及防碰撞监控环节中,提高切削自动化、智能化、安全性水平。

- 还没有人留言评论。精彩留言会获得点赞!