一种含冷却水道靶材背板的焊接结构和焊接方法与流程

本发明涉及靶材,具体涉及一种含冷却水道靶材背板的焊接结构和焊接方法。

背景技术:

1、半导体溅射用的靶材工作时会产生很大热量,为降低靶材工作时产品温度,需要在靶材背板位置通流动冷却水。通常,冷却背板根据溅射机台类型分为两种:有冷却水道背板和无冷却水道背板。有冷却水道的背板通常采用焊接方式加工水道结构,但是若焊接结构设计不合理、焊料选用错误或者焊接工艺不合适,都会产生焊接缺陷以及产品变形等问题,进而导致水道发生漏水损坏设备。

2、目前的焊接结构通常设置包括盖板和底板,并且盖板完全嵌入底板中,该焊接结构具有一定的局限性,焊料密封不严并且容易发生泄漏,水道结构的焊接工艺不稳定导致焊接成功率低,进而导致加工后水道周围的材料焊接程度低,水道易出现漏水情况,造成严重的成本浪费。同时,目前采用的焊接方法通常为电弧焊接,主要存在的问题包括:(1)采用电弧加热使工件局部熔化,加热不均匀,焊接后的冷却过程由于收缩不同造成工件变形;(2)电弧焊接形成的焊缝为鱼鳞状,成形后需要机械打磨,打磨过程费时、费力,而且焊缝不美观。

3、cn104588807a公开了一种背板的形成方法和背板,其中背板的形成方法包括:提供底板和盖板,所述底板面向所述盖板一侧的表面为底板顶面,所述底板顶面为平面,所述盖板底面为平面,所述盖板的底部具有冷却水道槽状结构;所述冷却水道槽状结构与所述底板组成冷却水道;利用钎焊工艺将盖板底面与底板顶面进行焊接,形成背板。所述背板中对焊料的密封性不严,容易导致焊料泄漏,容易出现焊接缺陷,严重影响产品的使用性能。

4、因此,提供一种含冷却水道靶材背板的焊接结构和焊接方法具有重要意义。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种含冷却水道靶材背板的焊接结构和焊接方法,与现有技术相比,本发明提供的焊接结构和焊接方法能够有效避免因焊料泄漏导致的焊接缺陷,提高含冷却水道靶材背板的焊接强度和一次焊接通过率,提高冷却水道的密封性能。

2、为达到此发明目的,本发明采用以下技术方案:

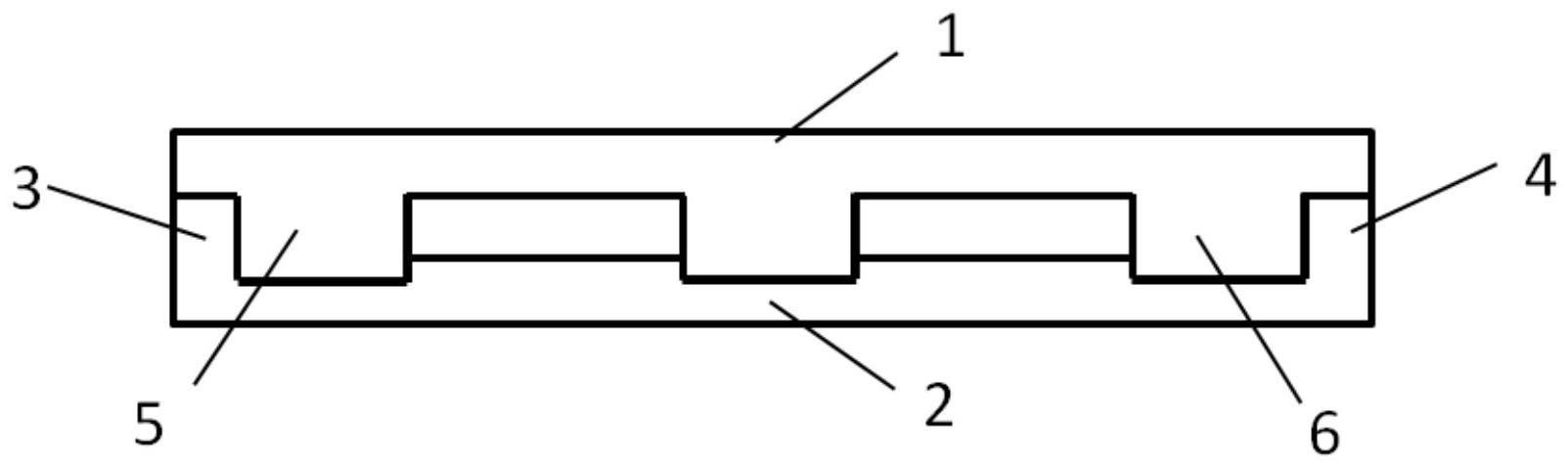

3、第一方面,本发明提供一种含冷却水道靶材背板的焊接结构,所述焊接结构包括底板和盖板;

4、所述底板的两端分别设置有第一台阶和第二台阶;

5、所述盖板的底部设置有凸起;

6、所述底板对应凸起的位置设置有装配槽;

7、所述装配槽设置于底板的第一台阶和第二台阶之间;

8、所述盖板的凸起插入底板的装配槽内;

9、所述凸起包括第一凸起和第二凸起;

10、所述第一凸起与第一台阶咬合设置;

11、所述第二凸起与第二台阶咬合设置;

12、所述第一凸起和第二凸起之间设置有冷却水道。

13、针对目前焊接结构中对焊料的固定不稳定以及密封不严密,容易导致焊料泄漏或者位移,最终影响焊接质量等问题,本发明提供的焊接结构设置第一台阶和第二台阶以及第一凸起和第二凸起,一方面将盖板的凸起全部插入于底板的装配槽内,初步将焊料进行密封;另一方面通过第一凸起与第一台阶咬合设置以及第二凸起与第二台阶咬合设置,将焊料锁紧在装配槽内,最终实现焊料的良好密封,有效防止了焊料熔化后的泄漏问题,大大提高了焊接结合强度和焊接一次通过率,提升了冷却水道的密封性。

14、本发明中,第一凸起与第一台阶、第二凸起与第二台阶的咬合面为焊接面,焊接面之间设置焊料,通过咬合将焊料锁紧并密封。

15、优选地,所述第一凸起和第二凸起之间还设置有至少一个凸起,例如可以是1个、2个、3个或4个,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,相邻两个所述凸起之间设置有冷却水道。

17、本发明中,凸起与装配槽的接触面为焊接面,焊接面之间设置焊料,通过凸起紧扣在底板上将焊料密封。

18、优选地,所述装配槽的深度为0.15-0.5mm,例如可以是0.15mm、0.2mm、0.25mm、0.3mm、0.35mm、0.4mm、0.45mm或0.5mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,所述第一凸起与第一台阶的配合公差为-0.1至0.1mm,例如可以是-0.1mm、-0.08mm、-0.06mm、-0.04mm、-0.02mm、0mm、0.02mm、0.04mm、0.06mm、0.08mm或0.1mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、本发明中,优选控制第一凸起与第一台阶的配合公差在特定范围,能够进一步提升焊料的密封性,提高靶材的焊接结合率和焊接强度。

21、优选地,所述第一凸起设置为具有负公差,为-0.1至0mm。

22、优选地,所述第一台阶设置为具有正公差,为0至0.1mm。

23、优选地,所述第二凸起与第二台阶的配合公差为-0.1至0.1mm,例如可以是-0.1mm、-0.08mm、-0.06mm、-0.04mm、-0.02mm、0mm、0.02mm、0.04mm、0.06mm、0.08mm或0.1mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、本发明中,优选控制第二凸起与第二台阶的配合公差在特定范围,能够进一步提升焊料的密封性,提高靶材的焊接结合率和焊接强度。

25、优选地,所述第二凸起设置为具有负公差,为-0.1至0mm。

26、优选地,所述第二台阶设置为具有正公差,为0至0.1mm。

27、第二方面,本发明提供一种含冷却水道靶材背板的焊接方法,所述焊接方法采用本发明第一方面所述含冷却水道靶材背板的焊接结构,所述焊接方法包括以下步骤:

28、(1)对盖板和底板的焊接面进行预处理,然后将焊料放置于盖板和底板的焊接面之间,装配得到所述焊接结构;

29、(2)将步骤(1)得到的所述焊接结构进行真空钎焊处理,然后冷却,得到含冷却水道靶材背板。

30、优选地,所述盖板的材质包括无氧铜。

31、优选地,所述底板的材质包括无氧铜或不锈钢。

32、优选地,所述焊料包括标准agcu28焊片。

33、优选地,所述焊料的厚度为0.03-0.1mm,例如可以是0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm、0.09mm或0.1mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、本发明中,非焊接面贴铁氟龙或耐磨胶带防护。

35、优选地,步骤(1)所述预处理包括依次进行的除油处理、喷砂处理、超声波清洗处理和干燥处理。

36、优选地,所述除油处理采用的有机溶剂包括异丙醇、乙醇或丙酮中的任意或至少两种的组合。

37、本发明中,为防止切削液对喷砂处理的表面造成影响,采用有机溶剂对焊接面进行擦拭除油。

38、优选地,所述喷砂处理所用磨料的平均粒度为300-800μm,例如可以是300μm、400μm、500μm、600μm、700μm或800μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39、优选地,所述磨料的材质包括硅酸盐、氧化铝或氧化锆中的任意一种。

40、优选地,所述喷砂处理的压力为5-12kg,例如可以是5kg、6kg、7kg、8kg、9kg、10kg、11kg或12kg,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41、优选地,所述喷砂处理的时间为10-15min,例如可以是10min、11min、12min、13min、14min或15min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42、优选地,所述喷砂处理中喷砂口与焊接面的距离为100-200mm,例如可以是100mm、110mm、120mm、130mm、140mm、150mm、160mm、170mm、180mm、190mm或200mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43、优选地,所述喷砂处理后焊接面的粗糙度为3-10μm,例如可以是3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44、本发明中,优选控制喷砂处理后焊接面的粗糙度,能够进一步提高对焊料的密封效果,提高焊接强度和焊接结合率。

45、本发明中,喷砂处理后采高压气枪对表面多余的砂粒进行处理,时间>1min,可以吹净表面的砂粒。

46、优选地,步骤(1)所述超声波清洗处理的时间为5-15min,例如可以是5min、6min、7min、8min、9min、10min、11min、12min、13min、14min或15min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47、本发明中,为清洗干净表面砂砾,超声波清洗处理时焊接面需朝下放置。

48、优选地,所述干燥处理的温度为50-85℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃、80℃或85℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49、优选地,所述干燥处理的时间为0.5-2h,例如可以是0.5h、0.6h、0.8h、1h、1.2h、1.4h、1.6h、1.8h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50、优选地,所述干燥处理的方式包括真空干燥。

51、本发明中,干燥后的焊接结构可以抽真空干燥保存,并放置干燥剂。

52、优选地,步骤(2)所述真空钎焊处理前,将焊接结构上放置有压块。

53、优选地,所述压块的质量为20-50kg,例如可以是20kg、25kg、30kg、35kg、40kg、45kg或50kg,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54、优选地,所述焊接结构进行真空钎焊处理时的水平度≤0.03mm/m,例如可以是0.03mm/m、0.02mm/m或0.01mm/m,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

55、优选地,所述真空钎焊处理包括依次进行的抽真空处理、第一焊接、第二焊接和第三焊接。

56、优选地,步骤(2)所述抽真空处理的终点真空度为2-10pa,例如可以是2pa、3pa、4pa、5pa、6pa、7pa、8pa、9pa或10pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57、优选地,步骤(2)所述第一焊接的升温速率为3-8℃/min,例如可以是3℃/min、4℃/min、5℃/min、6℃/min、7℃/min或8℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58、优选地,所述第一焊接的终点温度为250-400℃,例如可以是250℃、260℃、280℃、300℃、320℃、340℃、360℃、380℃或400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

59、优选地,所述第一焊接的保温时间为30-90min,例如可以是30min、40min、50min、60min、70min、80min或90min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

60、优选地,所述第二焊接的升温速率为2-5℃/min,例如可以是2℃/min、3℃/min、4℃/min或5℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

61、优选地,所述第二焊接的终点温度为600-700℃,例如可以是600℃、610℃、620℃、630℃、640℃、650℃、660℃、670℃、680℃、690℃或700℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

62、优选地,所述第二焊接的保温时间为20-60min,例如可以是20min、25min、30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

63、优选地,所述第三焊接的升温速率为1-5℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min或5℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

64、优选地,所述第三焊接的终点温度为750-880℃,例如可以是750℃、760℃、780℃、790℃、800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃或880℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

65、优选地,所述第三焊接的保温时间为30-60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

66、本发明中,优选进行第一焊接、第二焊接、第三焊接并控制焊接的温度在特定范围,首先通过第一焊接挥发焊接结构表面的杂质,然后通过第二焊接促进焊料熔化,最后通过第三焊接最终完成焊接效果,所得背板具有较高的焊接强度。

67、作为本发明的优选技术方案,所述焊接方法包括以下步骤:

68、(1)采用有机溶剂对盖板和底板的焊接面进行除油处理,然后采用平均粒度为300-800μm的磨料,在压力为5-12kg的条件下对焊接面进行喷砂处理10-15min,所述喷砂处理中喷砂口与焊接面的距离为100-200mm,喷砂处理后焊接面的粗糙度为3-10μm,之后进行超声波清洗处理5-15min,在50-85℃下真空干燥0.5-2h,接着将焊料放置于盖板和底板的焊接面之间,装配得到所述焊接结构;

69、(2)将步骤(1)得到的所述焊接结构上放置质量为20-50kg的压块,在水平度≤0.03mm/m的条件下进行真空钎焊处理,所述真空钎焊处理包括:先进行抽真空处理至终点真空度为2-10pa,然后以3-8℃/min升温至250-400℃并保温30-90min进行第一焊接,再以2-5℃/min升温至600-700℃并保温20-60min进行第二焊接,接着以1-5℃/min升温至750-880℃并保温30-60min进行第三焊接,然后冷却,得到含冷却水道靶材背板。

70、相对于现有技术,本发明具有以下有益效果:

71、本发明提供的焊接结构和焊接方法能够将焊料锁紧在装配槽内,最终实现焊料的良好密封,有效防止了焊料熔化后的泄漏问题,大大提高了焊接结合强度和焊接一次通过率,提升了冷却水道的密封性,在较优条件下,本发明提供的焊接结构和焊接方法可以使背板的一次焊接成功率达到100%,密封性完好,经水压检测仪检测通水1mpa,保持10min不漏水。

- 还没有人留言评论。精彩留言会获得点赞!