双头起子头车铣复合一体机的制作方法

本发明涉及双头起子头加工生产,具体为双头起子头车铣复合一体机。

背景技术:

1、在生产双头起子头时,同类型设备需要三台,同时生产,然后重复搬运三次,直至完成起子头加工,加工效率较低,且起子头两头的加工精度不能得到保障,并不能一体成型,需要经过多次加工处理,生产效率较低,因此,急需一种双头起子头车铣复合一体机。

2、现有的车铣复合一体机存在的缺陷是:

3、1、专利文件,公开了一种车铣复合一体机,包括底座,底座顶端一侧设置有夹紧旋转装置,夹紧旋转装置由驱动电机、车削主轴和夹紧块构成,底座顶端固定安装有固定块,固定块一侧固定安装有车削主轴,夹紧旋转装置一侧固定安装有推送装置,推送装置由电动刀架、第一滑块和第一直线导轨电机构成,底座顶端设置有开口槽,开口槽内固定安装有第一滑块,推送装置一侧固定安装有铣削装置,铣削装置由固定架、滚铣刀、气缸、第二滑块和第二直线导轨电机构成,固定架固定安装在底座顶端一侧。该种车铣复合一体机,能够使产品在同一机床上完成车削加工和铣齿、铣槽加工,大大提高了生产效率、生产过程安全性和加工精度,还能有效地降低加工成本,但是上述公开文件中的车铣复合一体机在使用时主要考虑如何提高生产过程中的安全性和加工精度,然而现有的双头起子头车铣复合一体机在使用时不便于一次加工成型,实用性较差;

4、2、专利文件,提供的一种车铣复合一体机装置,包括底座和由滑座一、滑座二和滑座三组成的滑座组合,由于所述的三个滑座均层叠设置于所述的底座上,这样使得整个结构更加紧凑。更重要的是,由于铣刀装置是设置于最上层的滑座三上,在至少三个滑座的移动后,所述的铣刀装置能够充分的位移,腾挪出足够的空间,使得铣刀装置位移到后方方便人工换刀,但是上述公开文件中的车铣复合一体机装置在使用时主要考虑如何方便更换铣刀,然而现有的双头起子头车铣复合一体机在使用时大多使用震动盘挑料,加工效果较差;

5、3、专利文件,公开了车铣复合一体机,包括机壳、铣切单元、固定单元、防护盖、合页和电动夹具;机壳:所述电动夹具设在机壳内部的右侧,所述防护盖的右端通过合页与机壳前侧面通槽的右端连接,所述机壳内部的左侧面设有过滤单元,铣切单元:包含安装座、固定板、电机、电动伸缩杆、第一直线电机和第二直线电机,所述第二直线电机有两个且前后对应设在机壳内部的中侧,两个第二直线电机动子座的顶端分别与第一直线电机两端的定子连接,所述第一直线电机动子座的左右两侧均设有电动伸缩杆,两个电动伸缩杆的顶端分别与固定板底端的两侧连接,所述固定板的底端中部设有电机,该车铣复合一体机,使用简单,操作方便,安全性高,但是上述公开文件中的车铣复合一体机在使用时主要考虑如何提高该车铣复合一体机的操作便捷性,然而现有的双头起子头车铣复合一体机在使用时并不方便对起子头的两端进行加工,灵活性较差;

6、4、专利文件,公开了数控车铣复合一体机,包括底座、主轴系统、z轴装置、x轴装置、y轴装置、刀具、尾座装置、液压站和夹具;主轴系统、z轴装置、液压站和尾座装置均安装在底座上;y轴装置安装在z轴装置上,x轴装置安装在y轴装置上,刀具安装在x轴装置上,夹具安装在主轴系统上,液压站分别与夹具和尾座装置相连接。本发明结构简单,设计合理,一次装夹,可以实现对工件的五个面进行铣、镗、钻、铰、攻丝等工序加工,一机多用,提高工作的加工质量和生产效率,但是上述公开文件中的数控车铣复合一体机在使用时主要考虑如何提高工作的加工质量和生产效率,然而现有的双头起子头车铣复合一体机在使用时卸料过程繁琐,安全性较低。

技术实现思路

1、本发明的目的在于提供双头起子头车铣复合一体机,以解决上述背景技术中提出的问题。

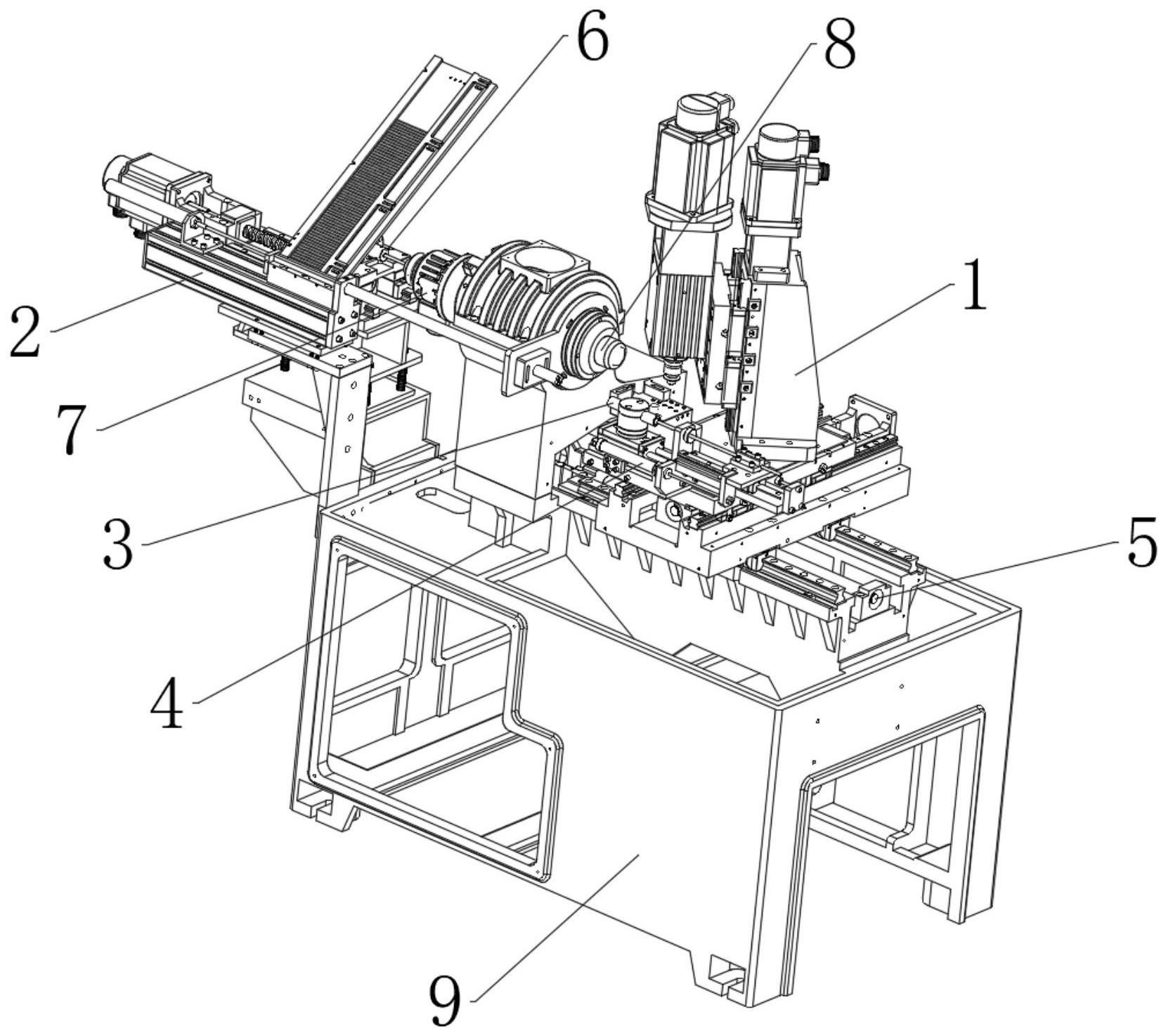

2、为实现上述目的,本发明提供如下技术方案:双头起子头车铣复合一体机,包括车铣机机身,所述车铣机机身的顶部安装有移动模块和送料模块一,所述移动模块的顶部安装有车铣模块,所述车铣模块包括固定在移动模块上的底座,所述底座的顶部安装有导轨座;

3、所述导轨座的顶部安装有电机座一,所述电机座一的顶部安装有伺服电机一,所述伺服电机一的输出端安装有往复丝杆一,所述往复丝杆一的外表面安装有直线导轨,所述直线导轨的一侧外壁安装有y轴上导轨,所述y轴上导轨的外表面安装有动力头总成,所述动力头总成的顶部安装有电机座二,所述电机座二的顶端安装有动力头伺服电机,且动力头伺服电机的输出端与动力头总成的顶部相连接;

4、所述动力头总成的输出端安装有上下布置的铣刀。

5、优选的,所述送料模块一包括固定在车铣机机身一侧的送料支撑座,送料支撑座的顶部安装有工业铝型材,工业铝型材的顶部安装有气缸支撑座,工业铝型材的一侧外壁安装有送料管支撑座,气缸支撑座的内部安装有送料气缸,送料气缸的输出端安装有推杆,工业铝型材的顶部安装有下料板总成,且下料板总成位于推杆和送料管支撑座的中间,送料管支撑座的一侧外壁贯穿安装有送料管一,且送料管一的直径大于推杆的直径。

6、优选的,所述车铣模块的顶部安装有调节模块和推料模块,调节模块位于车铣模块的前方,调节模块包括焊接在底座上的底板,底板的顶部固定有安装座一,安装座一的顶部安装有旋转气缸,旋转气缸的输出端安装有接料管座,接料管座的外表面安装有接料管一,且接料管一与接料管座,底板的顶部固定有安装板,且安装板位于接料管座的后方,安装板的顶部安装有车刀。

7、优选的,所述推料模块包括固定在底板上的顶料气缸,且顶料气缸位于旋转气缸的前方,顶料气缸的输出端安装有气缸传动块,底板的顶部安装有导向座,且导向座位于旋转气缸的一侧,导向座的一侧外壁固定有安装座二,安装座二的顶部滑动安装有安装座三,且安装座三的一侧外壁与气缸传动块的一侧外壁相连接,安装座三的顶部安装有置物块,置物块的综合功能性位置处贯穿安装有顶料杆,导向座的一侧外壁安装有防撞块,且防撞块位于安装座二的上方,顶料杆的一端穿过防撞块和导向座的内部与接料管一相对齐。

8、优选的,所述车铣机机身的顶部安装有移动模块,移动模块包括固定在车铣机机身顶部的承载板一,承载板一的顶部安装有转动电机一,转动电机一的输出端安装有往复丝杆二,往复丝杆二的外表面套接有滑套一,滑套一的外表面安装有承载板二,承载板二的顶部安装有转动电机二,转动电机二的输出端安装有往复丝杆三,往复丝杆三的外表面套接有滑套二,滑套二的外表面与底座的底部相连接,承载板一和承载板二的顶部均安装有对称布置的限位块,往复丝杆二转动,带动承载板二在下方限位块的表面沿着水平方向滑动,往复丝杆三转动,带动底座在上方限位块的表面沿着竖直方向前后滑动,承载板一和承载板二的截面均呈“凹”字形结构。

9、优选的,所述车铣机机身的顶部安装有剥皮送料模块,且剥皮送料模块位于送料模块一的后方,剥皮送料模块包括固定在剥皮送料模块上的安装座四,安装座四的顶部安装有线轨安装座,线轨安装座的顶部安装有伺服电机二和电机座三,且电机座三的一侧外壁与伺服电机二的一侧外壁相连接,伺服电机二的输出端贯穿电机座三的内部安装有滚珠丝杆,滚珠丝杆的外表面安装有丝杆螺母座,丝杆螺母座的顶部安装有法兰轴承座,法兰轴承座的内部安装有法兰轴承装成,法兰轴承装成的一端安装有送料杆。

10、优选的,所述车铣机机身的顶部安装有动力模块,且动力模块位于移动模块剥皮送料模块的中间,和动力模块包括安装座五和电主轴,安装座五焊接在车铣机机身的顶部,电主轴被固定在安装座五的顶部。

11、优选的,所述电主轴的一端安装有夹紧油缸,送料杆位于夹紧油缸的内部。

12、优选的,该车铣复合一体机的使用方法如下:

13、s1、在使用该车铣复合一体机时,首先将生产起子头的原料放置在下料板总成上,随后原料会顺着下料板总成的表面落在工业铝型材的表面,然后启动送料气缸,使得推杆能够推动原料进入送料管一的内部;

14、s2、然后启动转动电机二,使得往复丝杆三转动,然后就能够在滑套二的作用下带动底座前后移动,直至使接料管一能够与电主轴相对齐;

15、s3、夹住原料后,继续通过移动模块调节底座的位置,使得原料能够与动力头总成上的其中一组铣刀接触,接着启动动力头伺服电机,带动动力头总成转动,接着就能够通过该铣刀来对起子头的一端进行加工;

16、s4、当起子头的一端加工完成后,该起子头会被送入接料管一的内部,然后启动安装座一上的旋转气缸,从而带动接料管座转动一百八十度,然后就能够调换起子头的两端,并通过推料模块将起子头上加工完成的一端塞入电主轴的内部。

17、优选的,在所述步骤s1中,还包括如下步骤:

18、s11、当原料进入送料管一的内部后,启动承载板一上的转动电机一,然后就能够带动往复丝杆二转动,使得滑套一能够带动承载板二沿着水平方向滑动,从而带动接料管一靠近送料管一,接着继续启动送料气缸,使得推杆能够将原料推入接料管一的内部;

19、在所述步骤s2中,还包括如下步骤:

20、s21、然后根据使用需要启动顶料气缸,接着就能够通过气缸传动块带动安装座三在安装座二的表面滑动,使得置物块上的顶料杆能够在穿过导向座后插入接料管一的内部,并推动加工起子头的原料进入电主轴的内部,然后通过夹紧油缸对原料进行限位;

21、在所述步骤s3中,还包括如下步骤:

22、s31、加工完成后,使接料管一与电主轴对齐,然后启动伺服电机二,从而带动滚珠丝杆转动,接着就能够带动丝杆螺母座在线轨安装座上沿着水平方向移动,使得送料杆能够将电主轴内的起子头推入接料管一的内部;

23、在所述步骤s4中,还包括如下步骤:

24、s41、然后启动伺服电机一,带动往复丝杆一转动,接着就能够带动直线导轨在导轨座的表面上下移动,然后就能够在y轴上导轨的作用下带动动力头总成上下移动,从而使另一组铣刀与起子头未加工的一端接触,循此往复,直至完成起子头的加工操作。

25、与现有技术相比,本发明的有益效果是:

26、1、本发明通过安装有车铣模块、伺服电机一、往复丝杆一、直线导轨、y轴上导轨、动力头总成、动力头伺服电机和铣刀,在对起子头进行加工时,首先根据使用需要在动力头总成上安装两组不同的铣刀,接着启动动力头伺服电机,从而带动动力头总成转动,使得铣刀能够转动,然后就可以通过铣刀来对起子头进行加工,外加工完起子头的一端后,启动导轨座上的伺服电机一,然后就能够带动往复丝杆一转动,从而带动直线导轨在导轨座的表面上下移动,接着就可以在y轴上导轨的作用下带动动力头总成上下移动,从而调节动力头总成上两组铣刀的位置,使得不同的铣刀能够加工起子头的两端。

27、2、本发明通过安装有送料模块一、工业铝型材、气缸支撑座、送料气缸、送料管一和下料板总成,在加工起子头时,首先将原料放置在下料板总成上,使得原料能够落在工业铝型材上,接着启动气缸支撑座内的送料气缸,从而带动推杆移动,使得推杆能够将起子头原料推入送料管一的内部,从而提高后续起子头加工的便捷性。

28、3、本发明通过安装有调节模块、底板、旋转气缸、接料管一、安装板和车刀,将加工起子头的原料送入送料管一内后,继续启动送料气缸,使得原料能够被推杆推入接料管一的内部,然后就能够通过移动模块带动接料管座水平或者前后移动,当需要对起子头的另一端进行加工时,将一端加工好的原料塞回接料管一的内部,并启动旋转气缸,然后就能够带动接料管座转动,从而调换原料的两端,使得该车铣复合一体机能够对起子头记性一次成型加工操作。

29、4、本发明通过安装有推料模块、顶料气缸、气缸传动块、安装座三、置物块、导向座、防撞块和顶料杆,当加工完成后,根据使用需要启动顶料气缸,然后就能够在气缸传动块的作用下拉动安装座三在安装座二的表面滑动,使得置物块内的顶料杆能够穿过导向座插入接料管一的内部,然后就能够将接料管一内的起子头推出,从而在一定程度上能够提高卸料或转移原料的安全性。

- 还没有人留言评论。精彩留言会获得点赞!