凸焊装置和凸焊装置的焊接方法与流程

本发明涉及焊接,尤其涉及一种凸焊装置和凸焊装置的焊接方法。

背景技术:

1、螺纹管做为一种常见车身零件应用在“u”型结构中,例如机舱纵梁内板加强板、纵梁等零件。螺纹管和车身钣金进行连接时,通常使用气保焊的方式,需要开发一套弧焊夹具和购买弧焊焊枪,设备投入大,场地占用面积大,同时存在弧焊焊接变形量大,螺纹管垂直度差等缺点。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种凸焊装置,所述凸焊装置实现第一待连接件和第二待连接件的凸焊,焊接精度高,焊接面平整,焊接效率高,且第一待连接件和第二待连接件连接强度高,同时可以减少对第一待连接件的尺寸要求,适应性广。

2、本发明还提出了一种凸焊装置的焊接方法,凸焊装置为上述的凸焊装置。

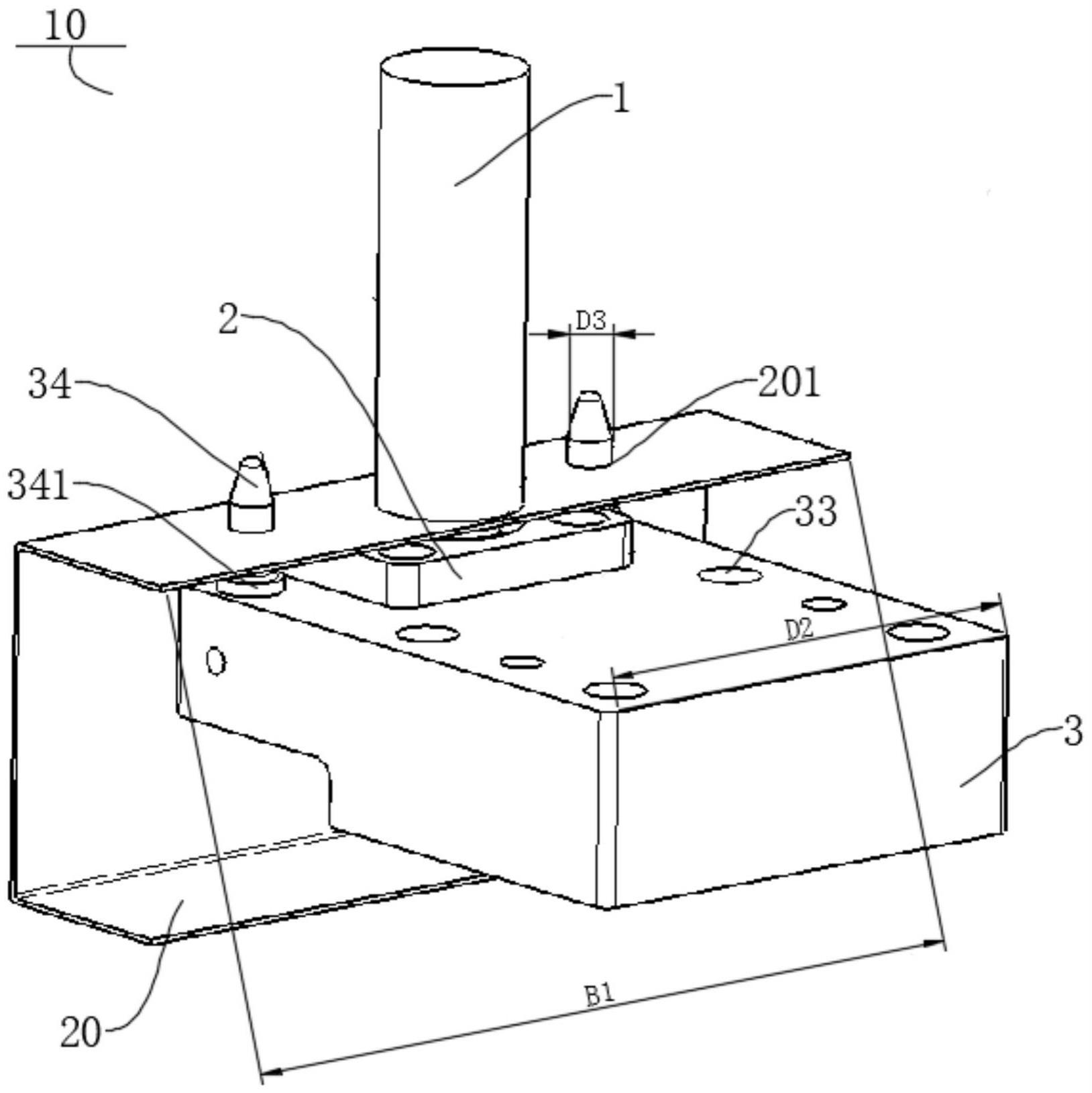

3、根据本发明实施例的凸焊装置,包括:凸焊机本体;上电极,所述上电极与所述凸焊机本体连接,所述上电极适于与第一待连接件连接;下电极,所述下电极与所述凸焊机本体连接,所述下电极上具有用于安装第二待连接件的安装孔,所述下电极的周壁上具有与所述安装孔连通的缺口,所述缺口用于所述第二待连接件移出所述安装孔。

4、根据本发明实施例的凸焊装置,通过设置上电极和下电极,上电极适于与第一待连接件连接,在下电极上设置用于安装第二待连接件的安装孔,在下电极的周壁上设置与安装孔连通的缺口,缺口用于第二待连接件移出安装孔,从而实现第一待连接件和第二待连接件的凸焊,焊接精度高,焊接面平整,焊接效率高,且第一待连接件和第二待连接件连接强度高,同时第一待连接件和第二待连接件从下电极的缺口退件,可以避免第一待连接件和第二待连接件朝向上电极的方向移动再进行退件,从而可以减少对第一待连接件的尺寸要求,适应性广。

5、在本发明的一些实施例中,所述凸焊装置还包括:过渡块,所述过渡块的一端与所述凸焊机本体连接,所述下电极与所述凸焊机本体的另一端连接。

6、在本发明的一些实施例中,所述过渡块与所述凸焊机本体通过紧固件连接。

7、在本发明的一些实施例中,所述紧固件包括螺栓和销钉中的至少一个。

8、在本发明的一些实施例中,所述过渡块上具有用于放置所述下电极的放置孔,所述下电极的至少部分位于所述放置孔内,所述过渡块的周壁上具有与所述缺口相对且连通的避让口,所述避让口与所述放置孔连通,用于所述第二待连接件移出所述安装孔。

9、在本发明的一些实施例中,所述下电极包括自上而下设置的第一段和第二段,所述第一段的横截面积大于所述第二段的横截面积,所述安装孔贯穿所述第一段和所述第二段,所述第二段设于所述放置孔内,所述第一段位于所述放置孔外且位于所述过渡块上方。

10、在本发明的一些实施例中,所述第一段与所述过渡块通过紧固件连接。

11、在本发明的一些实施例中,所述过渡块的设有所述下电极的一端的厚度小于所述过渡块的与所述凸焊机本体连接的一端的厚度。

12、在本发明的一些实施例中,所述过渡块上具有定位销,所述第一待连接件上具有与所述定位销配合的定位孔。

13、在本发明的一些实施例中,所述定位销为间隔开的多个,所述定位孔为一一对应的多个。

14、根据本发明实施例的凸焊装置的焊接方法,所述凸焊装置为上述的凸焊装置,所述焊接方法包括:在所述第一待连接件上加工底孔;将所述第二待连接件放入所述下电极的所述安装孔内;将所述下电极移入所述第一待连接件的连接处的下方并将所述第二待连接件与所述底孔接触;将上电极压在所述第一待连接件的上方,通过所述上电极和所述下电极实现第一待连接件和所述第二待连接件受热熔化形成焊核,完成焊接;将所述第二待连接件从所述缺口移出所述安装孔。

15、根据本发明实施例的凸焊装置的焊接方法,通过使用上述的凸焊装置,在上述的凸焊装置上设置上电极和下电极,上电极适于与第一待连接件连接,在下电极上设置用于安装第二待连接件的安装孔,在下电极的周壁上设置与安装孔连通的缺口,缺口用于第二待连接件移出安装孔,从而实现第一待连接件和第二待连接件的凸焊,焊接精度高,焊接面平整,焊接效率高,且第一待连接件和第二待连接件连接强度高,同时第一待连接件和第二待连接件从下电极的缺口退件,可以避免第一待连接件和第二待连接件朝向上电极的方向移动再进行退件,从而可以减少对第一待连接件的尺寸要求,适应性广。

16、在本发明的一些实施例中,所述凸焊装置还包括过渡块,所述过渡块的一端与所述凸焊机本体连接,所述下电极与所述凸焊机本体的另一端连接,所述过渡块上具有定位销,所述第一待连接件上具有与所述定位销配合的定位孔,所述焊接方法还包括:在所述第一待连接件上加工底孔的同时加工所述定位孔;将所述下电极移入所述第一待连接件的连接处的下方并将所述第二待连接件与所述底孔接触的同时将所述定位销伸入所述定位孔内。

17、在本发明的一些实施例中,所述第一待连接件为u型钣金件,所述第二待连接件为螺纹管,所述螺纹管适于连接于所述第一待连接件的u形空间内。

18、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种凸焊装置,其特征在于,包括:

2.根据权利要求1所述的凸焊装置,其特征在于,还包括:

3.根据权利要求2所述的凸焊装置,其特征在于,所述过渡块与所述凸焊机本体通过紧固件连接。

4.根据权利要求3所述的凸焊装置,其特征在于,所述紧固件包括螺栓和销钉中的至少一个。

5.根据权利要求2所述的凸焊装置,其特征在于,所述过渡块上具有用于放置所述下电极的放置孔,所述下电极的至少部分位于所述放置孔内,所述过渡块的周壁上具有与所述缺口相对且连通的避让口,所述避让口与所述放置孔连通,用于所述第二待连接件移出所述安装孔。

6.根据权利要求5所述的凸焊装置,其特征在于,所述下电极包括自上而下设置的第一段和第二段,所述第一段的横截面积大于所述第二段的横截面积,所述安装孔贯穿所述第一段和所述第二段,所述第二段设于所述放置孔内,所述第一段位于所述放置孔外且位于所述过渡块上方。

7.根据权利要求6所述的凸焊装置,其特征在于,所述第一段与所述过渡块通过紧固件连接。

8.根据权利要求2所述的凸焊装置,其特征在于,所述过渡块的设有所述下电极的一端的厚度小于所述过渡块的与所述凸焊机本体连接的一端的厚度。

9.根据权利要求2所述的凸焊装置,其特征在于,所述过渡块上具有定位销,所述第一待连接件上具有与所述定位销配合的定位孔。

10.根据权利要求9所述的凸焊装置,其特征在于,所述定位销为间隔开的多个,所述定位孔为一一对应的多个。

11.一种凸焊装置的焊接方法,其特征在于,所述凸焊装置为权利要求1-10中任一项所述的凸焊装置,所述焊接方法包括:

12.根据权利要求11所述的凸焊装置的焊接方法,其特征在于,所述凸焊装置还包括过渡块,所述过渡块的一端与所述凸焊机本体连接,所述下电极与所述凸焊机本体的另一端连接,所述过渡块上具有定位销,所述第一待连接件上具有与所述定位销配合的定位孔,所述焊接方法还包括:

13.根据权利要求11所述的凸焊装置的焊接方法,其特征在于,所述第一待连接件为u型钣金件,所述第二待连接件为螺纹管,所述螺纹管适于连接于所述第一待连接件的u形空间内。

技术总结

本发明公开了一种凸焊装置和凸焊装置的焊接方法,凸焊装置包括:凸焊机本体;上电极,上电极与凸焊机本体连接,上电极适于与第一待连接件连接;下电极,下电极与凸焊机本体连接,下电极上具有用于安装第二待连接件的安装孔,下电极的周壁上具有与安装孔连通的缺口,缺口用于第二待连接件移出安装孔。根据本发明的凸焊装置,实现第一待连接件和第二待连接件的凸焊,焊接精度高,焊接面平整,焊接效率高,且第一待连接件和第二待连接件连接强度高,同时第一待连接件和第二待连接件从下电极的缺口退件,可以避免第一待连接件和第二待连接件朝向上电极的方向移动再进行退件,从而可以减少对第一待连接件的尺寸要求,适应性广。

技术研发人员:王浩名,许福军,范林,耿滏,彭欣强

受保护的技术使用者:广州汽车集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!