一种全自动圆管激光下料机控制方法和系统与流程

本发明涉及激光切管,尤其涉及一种全自动圆管激光下料机控制方法和系统。

背景技术:

1、随着激光切割技术的不断提高和激光加工生产制造业带来的效益提高,市场对激光切管机的需求也越来越大。与火焰切割、等离子切割、水切割等传统加工设备相比,激光切割金属板材的精度要高得多。全自动圆管激光下料机采用非接触式加工方式,在整个加工过程中,管壁不会受到压力,不会造成管材表面变形或塌陷,且断面光滑无毛刺。

2、现有的全自动圆管激光下料机在管件切割完成后,成品与废品均滚落至同一收集框内,需要工作人员对收集框内的成品和废品进行筛选,造成了工作效率的降低和用人成本的提高。因此,实现自动对成品和废品的识别并分类收集,以提高工作效率和降低用人成本,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明提供了一种全自动圆管激光下料机控制方法和系统,用于解决现有的全自动圆管激光下料机在管件切割完成后,成品与废品均滚落至同一收集框内,需要工作人员对收集框内的成品和废品进行筛选,造成了工作效率的降低和用人成本的提高的技术问题。

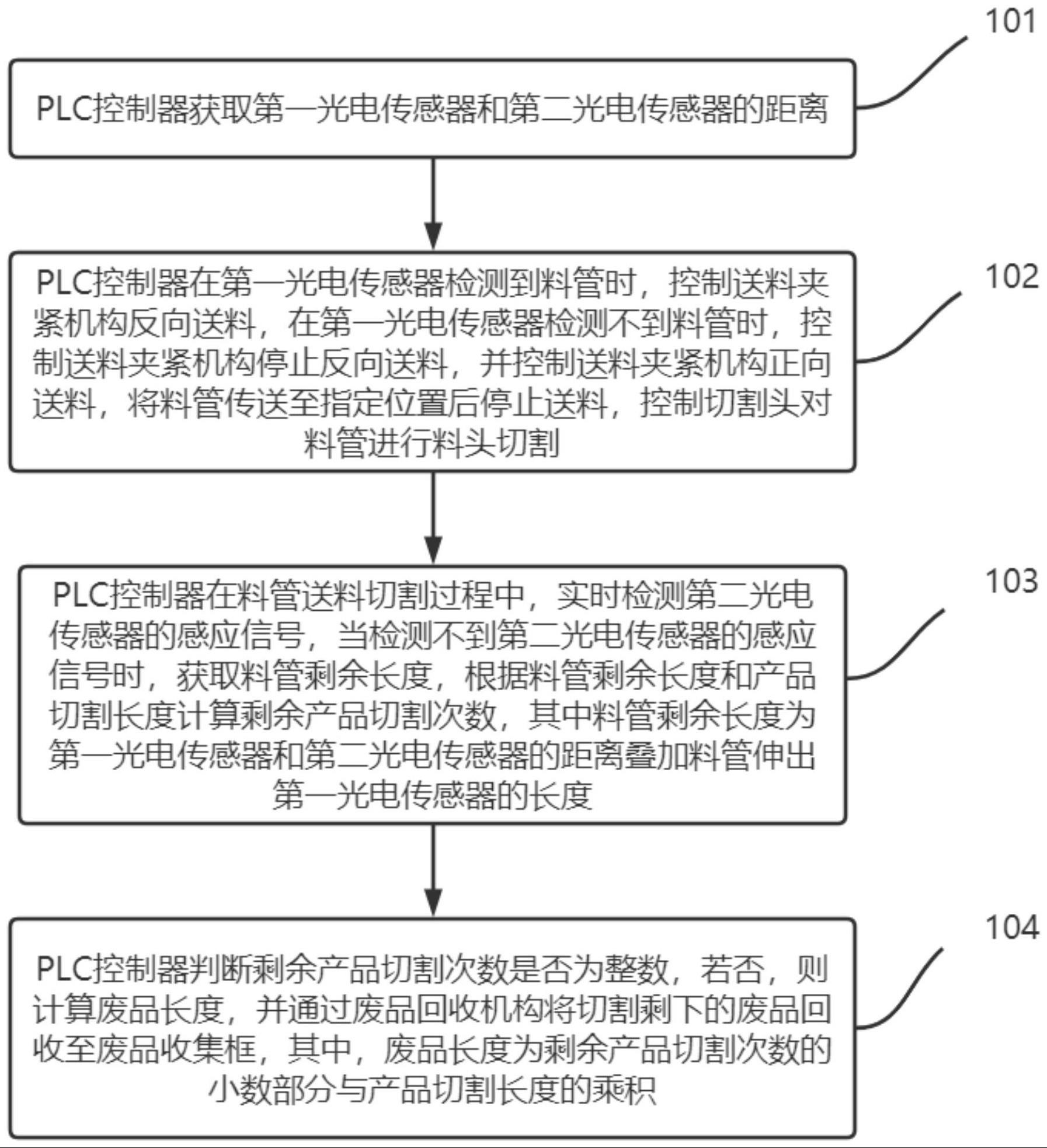

2、有鉴于此,本发明第一方面提供了一种全自动圆管激光下料机控制方法,应用于在切割头下方设置用于检测料头的第一光电传感器和在送料夹紧机构中设置用于检测料尾的第二光电传感器的全自动圆管激光下料机中,所述控制方法包括:

3、plc控制器获取第一光电传感器和第二光电传感器的距离;

4、plc控制器在第一光电传感器检测到料管时,控制送料夹紧机构反向送料,在第一光电传感器检测不到料管时,控制送料夹紧机构停止反向送料,并控制送料夹紧机构正向送料,将料管传送至指定位置后停止送料,控制切割头对料管进行料头切割;

5、plc控制器在料管送料切割过程中,实时检测第二光电传感器的感应信号,当检测不到第二光电传感器的感应信号时,获取料管剩余长度,根据料管剩余长度和产品切割长度计算剩余产品切割次数,其中料管剩余长度为第一光电传感器和第二光电传感器的距离叠加料管伸出第一光电传感器的长度;

6、plc控制器判断剩余产品切割次数是否为整数,若否,则计算废品长度,并通过废品回收机构将切割剩下的废品回收至废品收集框,其中,废品长度为剩余产品切割次数的小数部分与产品切割长度的乘积。

7、可选地,全自动圆管激光下料机的切割头下方设置有可活动的除渣轴管,所述控制方法还包括:

8、plc控制器在料管送料至切割位时,控制除渣轴管伸出收集切割过程的料渣,在切割动作结束后,控制除渣轴管复位。

9、可选地,plc控制器判断剩余产品切割次数是否为整数,若否,则计算废品长度,并通过废品回收机构将切割剩下的废品回收至废品收集框,包括:

10、plc控制器判断剩余产品切割次数是否为整数;

11、若剩余产品切割次数不为整数,则计算废品长度;

12、判断废品长度是否满足安全长度;

13、若废品长度满足安全长度,则通过废品回收机构将切割剩下的废品长度的废品回收至废品收集框;

14、若废品长度不满足安全长度,则将废品长度更新为剩余产品切割次数的小数部分与产品切割长度的乘积叠加产品切割长度,通过废品回收机构将切割剩下的废品长度的废品回收至废品收集框。

15、可选地,所述控制方法还包括:

16、plc控制器判断当前的成品切割数量是否达到产量目标,若是,则控制送料夹紧机构停止送料并启动声光报警装置进行产量达标提醒。

17、本发明第二方面还提供了一种全自动圆管激光下料机控制系统,应用于在切割头下方设置用于检测料头的第一光电传感器和在送料夹紧机构中设置用于检测料尾的第二光电传感器的全自动圆管激光下料机中,所述控制系统包括plc控制器,plc控制器包括:

18、距离获取子模块,用于获取第一光电传感器和第二光电传感器的距离;

19、料头识别子模块,用于在第一光电传感器检测到料管时,控制送料夹紧机构反向送料,在第一光电传感器检测不到料管时,控制送料夹紧机构停止反向送料,并控制送料夹紧机构正向送料,将料管传送至指定位置后停止送料,控制切割头对料管进行料头切割;

20、料尾识别子模块,用于在料管送料切割过程中,实时检测第二光电传感器的感应信号,当检测不到第二光电传感器的感应信号时,获取料管剩余长度,根据料管剩余长度和产品切割长度计算剩余产品切割次数,其中料管剩余长度为第一光电传感器和第二光电传感器的距离叠加料管伸出第一光电传感器的长度;

21、废品回收子模块,用于判断剩余产品切割次数是否为整数,若否,则计算废品长度,并通过废品回收机构将切割剩下的废品回收至废品收集框,其中,废品长度为剩余产品切割次数的小数部分与产品切割长度的乘积。

22、可选地,全自动圆管激光下料机的切割头下方设置有可活动的除渣轴管,plc控制器还包括:

23、除渣子模块,用于在料管送料至切割位时,控制除渣轴管伸出收集切割过程的料渣,在切割动作结束后,控制除渣轴管复位。

24、可选地,废品回收子模块具体用于:

25、判断剩余产品切割次数是否为整数,若否,则计算废品长度,并通过废品回收机构将切割剩下的废品回收至废品收集框,包括:

26、plc控制器判断剩余产品切割次数是否为整数;

27、若剩余产品切割次数不为整数,则计算废品长度;

28、判断废品长度是否满足安全长度;

29、若废品长度满足安全长度,则通过废品回收机构将切割剩下的废品长度的废品回收至废品收集框;

30、若废品长度不满足安全长度,则将废品长度更新为剩余产品切割次数的小数部分与产品切割长度的乘积叠加产品切割长度,通过废品回收机构将切割剩下的废品长度的废品回收至废品收集框。

31、可选地,plc控制器还包括:

32、计数子模块,用于判断当前的成品切割数量是否达到产量目标,若是,则控制送料夹紧机构停止送料并启动声光报警装置进行产量达标提醒。

33、从以上技术方案可以看出,本发明提供的全自动圆管激光下料机控制方法和系统具有以下优点:

34、本发明提供的全自动圆管激光下料机控制方法,通过第一光电传感器进行料头识别,在识别到料头之后通过送料夹紧机构的反向和正向调整,将料头传送至指定位置后进行切割,通过第二光电传感器进行料尾的识别,当第二光电传感器感应不到信号时,计算出剩余产品切割次数,根据剩余产品切割次数计算废品长度,将切割剩下的废品回收至废品收集框,实现了自动识别料头料尾以及废品的单独回收,解决了现有的全自动圆管激光下料机在管件切割完成后,成品与废品均滚落至同一收集框内,需要工作人员对收集框内的成品和废品进行筛选,造成了工作效率的降低和用人成本的提高的技术问题。

35、同时,本发明提供的全自动圆管激光下料机控制方法还通过控制除渣轴管的伸出与复位,实现了在料管切割过程中的除渣性能。

36、进一步地,本发明提供的全自动圆管激光下料机控制方法,在计算废品长度时,还根据废品长度是否满足安全长度要求来确定最终的废料,避免了夹头在夹料管时由于尾料长度过短而夹不稳,导致不必要的成品合格率降低的问题。

37、本发明提供的全自动圆管激光下料机控制系统,用于执行本发明提供的全自动圆管激光下料机控制方法,其原理和所取得的技术效果与本发明提供的全自动圆管激光下料机控制方法相同,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!