一种铝合金管件自动切割装置的制作方法

本发明涉及管件切割,特别涉及一种铝合金管件自动切割装置。

背景技术:

1、铝合金管件目前普遍应用于各个行业,最常见的截面形状为圆环形。当管件用于制造机械零部件时,首先要进行切断工序,将其切断至所需长度。

2、现有的切管机自动化程度不高,上卸工件很浪费时间,导致对管件切割效率降低,并且手动测量切割距离无法保证准确的加工精度。

3、现有技术中,公告号为cn218283918u的专利提出了一种用于金属护栏加工的全自动切管机,该装置通过固定板、夹板、驱动板、驱动丝杠、链轮、传动链、罩体和调节电机的配合,对不同宽度的管件进行夹持固定。通过液压缸、龙门架、旋转电机和切割刀的配合,对管件进行切割。但是,该装置不能持续上料,需要工人一根一根单独上料,不能实现全自动化,而且切屑回收的不完全,没有考虑切割过程中从管腔中飞溅出的切屑。

技术实现思路

1、本发明的目的是提供一种铝合金管件自动切割装置,该装置可以实现铝合金管件的全自动上料、输送、夹紧和切割功能,除了以上功能外,该装置还具备切屑回收装置,分别针对切割机处的飞溅的切屑和管腔中飞溅出的切屑,使得切屑回收后能够进行再加工制造,降低了成本。

2、针对上述技术问题,本发明采用的技术方案为:一种铝合金管件自动切割装置,包括上料装置、输送装置、夹持切割装置;上料装置包括凸轮连杆,凸轮连杆上的凸轮用于使管件振动,使其运动,连杆机构用于将管件每一根单独送至输送装置;输送装置包括输送机架、输送轮;输送轮安装在输送机架上;上料装置安装在输送装置上平面;夹紧切割装置包括夹紧装置、切割装置、管腔切屑收集装置、管件收集箱、工作平面;输送装置通过前端的安装孔安装在工作平面上;夹紧装置包括第一光轴;夹紧装置通过第一光轴与工作平面连接;切割装置包括第二光轴、切割机调整平台;第二光轴下方安装在工作平面;管腔切屑收集装置包括第二轴承座、第四收集连杆、光轴座;第二轴承座与光轴座连接在工作平面上;第四收集连杆与切割机调整平台外侧短轴部分连接。

3、进一步地,上料装置还包括料箱、推板、调节板、第一轴承座、第一连杆、第一摇杆、第二连杆、第三连杆、第二摇杆、滑槽、顶板、连接轴、拨爪、第一支撑座、辅助连杆、第二支撑座、第一驱动电机、调整螺栓;凸轮连杆通过第一轴承座安装在料箱上,使用第一驱动电机进行驱动;推板通过滑槽安装在料箱上,使其与凸轮连杆中凸轮面进行线接触,通过凸轮的旋转实现推板的运动;调节板安装在推板上,使用调整螺栓调整下方空隙,以适用不同直径的管件;第一摇杆、第二摇杆分别通过第二支撑座、第一支撑座安装在料箱上,凸轮连杆、第一连杆、第一摇杆、第二连杆、第二摇杆组成连杆机构进行运动;滑槽固定在料箱上,顶板在滑槽内做直线运动,通过第三连杆和连接轴与第二连杆相连接;拨爪安装在第二连杆上。

4、进一步地,输送装置包括第二驱动电机、大齿轮、小齿轮;其中,第二驱动电机安装在输送机架上,连接最后的一个输送轮和大齿轮;每个输送轮连接一个对应的大齿轮;大齿轮之间通过小齿轮进行连接传动。

5、进一步地,夹紧切割装置包括连接板、方形轴承座、调整丝杆;夹紧装置包括调整平台、固定平台;连接板将前后两个调整平台相互连接;方形轴承座固定安装在连接板上;调整丝杆与固定平台上螺纹孔相匹配,底部与方形轴承座安装,通过旋转调整丝杆手柄实现调整平台上下移动。

6、进一步地,夹紧装置包括气缸推杆、弹簧、连接关节、第一夹紧连杆、第二夹紧连杆、第三夹紧连杆、第一v型、第二v型块、第一滑动平台、第三支撑座;气缸与气缸推杆组合,上下直线运动;连接关节通过弹簧安装在调整平台与气缸推杆底部推头之间;四个第三支撑座分别安装在调整平台下方两侧和第一滑动平台上方两侧;第一夹紧连杆、第二夹紧连杆、第三夹紧连杆的一端共同连接,另外一端分别与连接关节、调整平台下方两侧的第三支撑座和第一滑动平台上方两侧的第三支撑座连接,组成夹紧连杆机构;第一v型块安装在第一滑动平台;第二v型块安装在工作平面上。通过夹紧连杆机构带动第一滑动平台上下运动,实现对管件的放松与夹紧。

7、进一步地,夹紧装置中第二夹紧连杆、第三夹紧连杆形成转动连接;第二夹紧连杆转动连接处有一个向下的凹陷,第三夹紧连杆转动连接处有一个凸起部分,当两个连杆达到共线时,第二夹紧连杆的凹陷部分与第三夹紧连杆的凸起部分嵌合,实现面接触,形成限位。

8、进一步地,切割装置包括切割电机、电机护罩、圆锯刀片、防溅板、第一切屑收集箱、切割机调整平台、支架、限位板;圆锯刀片安装在切割电机上;切割电机和电机护罩安装在切割机调整平台上方;支架安装在切割机调整平台两侧,支架通过上平面的安装孔与气缸推杆的推头安装;切割机调整平台安装在第二光轴上,使得气缸推杆的上下运动带动切割机进行管件切割;限位板安装在第二光轴上方,用于限制切割机最高抬升位置;防溅板、第一切屑收集箱分别安装在工作平面的上方和下方,用于收集圆锯刀片处飞溅的切屑。

9、进一步地,管腔切屑收集装包括第四支撑座、第一收集连杆、第二收集连杆、 第三收集连杆、第二切屑收集箱、第二滑动平台、切屑收集弯管、第三光轴;切屑收集弯管安装在第二滑动平台上;第二切屑收集箱安装在第二滑动平台上,进行推拉,用于收集从切屑收集弯管落入的切屑;第二滑动平台与第三光轴相配合,使其在第三光轴上面进行滑动;第二滑动平台两端固定在光轴座上;第四支撑座安装在第二滑动平台上;第一收集连杆一端连接在第四支撑座,另一端与第二收集连杆、 第三收集连杆、第二轴承座、第四收集连杆和切割机调整平台两侧的短轴连接形成连杆机构,使得切割机调整平台向下运动时,该连杆机构带动第二滑动平台向前运动,收集切屑。

10、本发明与现有技术相比的有益效果是:(1)本发明在实现夹紧切割功能的同时实现了联动控制,降低了成本,更加便于控制;(2)本发明实现了管件的全自动持续上料功能,相较于目前普遍的由工人进行每根管件单独上料,大大提高了工作效率;(3)本发明增添了切屑收集装置,分别对圆锯刀片处飞溅的切屑和从管件管腔中飞溅的切屑进行收集,降低了材料损耗率,将收集的切屑进行再制造加工,可以降低管件的成本。

技术特征:

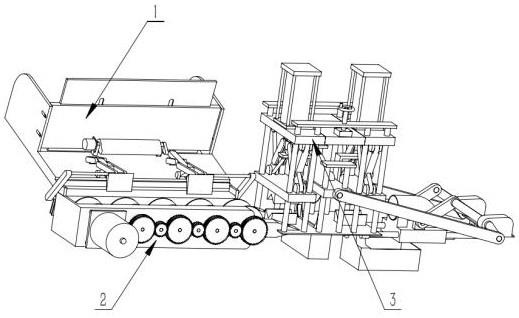

1.一种铝合金管件自动切割装置,包括上料装置(1)、输送装置(2)、夹紧切割装置(3),其特征在于:上料装置(1)包括凸轮连杆(105),凸轮连杆(105)上的凸轮用于使管件振动,使其运动,连杆机构用于将管件每一根单独送至输送装置(2);输送装置(2)包括输送机架(201)、输送轮(205);输送轮(205)安装在输送机架(201)上;上料装置(1)安装在在输送装置(2)上平面上;夹紧切割装置(3)包括夹紧装置(301)、切割装置(302)、管腔切屑收集装置(303)、管件收集箱(304)、工作平面(305);输送装置(2)通过前端的安装孔安装在工作平面(305)上;夹紧装置(301)包括第一光轴(30112);夹紧装置(301)通过第一光轴(301112)与工作平面(305)连接;切割装置(302)包括第二光轴(30206)、切割机调整平台(30207);第二光轴(30206)下方安装在工作平面(305);管腔切屑收集装置(303)包括第二轴承座(30304)、第四收集连杆(30306)、光轴座(30311);第二轴承座(30304)与光轴座(30311)连接在工作平面(305)上;第四收集连杆(30306)与切割机调整平台(30207)外侧短轴部分连接。

2.如权利要求1所述的一种铝合金管件自动切割装置,其特征在于:上料装置(1)还包括料箱(101)、推板(102)、调节板(103)、第一轴承座(104)、凸轮连杆(105)、第一连杆(106)、第一摇杆(107)、第二连杆(108)、第三连杆(109)、第二摇杆(110)、滑槽(111)、顶板(112)、连接轴(113)、拨爪(114)、第一支撑座(115)、辅助连杆(116)、第二支撑座(117)、第一驱动电机(118)、调整螺栓(119);凸轮连杆(105)通过第一轴承座(104)安装在料箱(101)上,使用第一驱动电机(118)进行驱动;推板(102)通过滑槽安装在料箱(101)上,使其与凸轮连杆(105)中凸轮面进行线接触,通过凸轮的旋转实现推板(102)的运动;调节板(103)安装在推板(102)上,使用调整螺栓(119)调整下方空隙,以适用不同直径的管件;第一摇杆(107)、第二摇杆(110)分别通过第二支撑座(117)、第一支撑座(115)安装在料箱(101)上,凸轮连杆(105)、第一连杆(106)、第一摇杆(107)、第二连杆(108)、第二摇杆(110)组成连杆机构进行运动;滑槽(111)固定在料箱(101)上,顶板(112)在滑槽(111)内做直线运动,通过第三连杆(109)和连接轴(113)与第二连杆(108)相连接;拨爪(114)安装在第二连杆(108)上。

3.如权利要求2所述的一种铝合金管件自动切割装置,其特征在于:输送装置(2)还包括第二驱动电机(202)、大齿轮(203)、小齿轮(204);其中,第二驱动电机(202)安装在机架(201)上,使其连接最后一个输送轮(205)和大齿轮(203);每个输送轮(205)连接一个对应的大齿轮(203);大齿轮(203)之间通过小齿轮(204)进行连接传动。

4.如权利要求3所述的一种铝合金管件自动切割装置,其特征在于:夹紧切割装置(3)还包括连接板(306)、方形轴承座(307)、调整丝杆(308);夹紧装置(301)包括调整平台(30111)、固定平台(30113);连接板(306)将前后两个调整平台(30111)相互连接;方形轴承座(307)固定安装在连接板(306)上;调整丝杆(308)与固定平台上螺纹孔相匹配,底部与方形轴承座(307)安装,通过旋转调整丝杆(308)手柄实现调整平台(30111)上下移动。

5.如权利要求4所述的一种铝合金管件自动切割装置,其特征在于:夹紧装置(301)还包括气缸推杆(30101)、弹簧(30102)、连接关节(30103)、第一夹紧连杆(30104)、第二夹紧连杆(30105)、第三夹紧连杆(30106)、第一v型块(30107)、第二v型块(30108)、第一滑动平台(30109)、第三支撑座(30110);气缸(30114)与气缸推杆(30101)组合,进行上下直线运动;连接关节(30103)通过弹簧(30102)安装在调整平台(30111)与气缸推杆(30101)底部推头之间;四个第三支撑座(30110)分别安装在调整平台(30111)下方两侧和第一滑动平台(30109)上方两侧;第一夹紧连杆(30104)、第二夹紧连杆(30105)、第三夹紧连杆(30106)的一端共同连接,另外一端分别与连接关节(30103)、调整平台(30111)下方两侧的第三支撑座(30110)和第一滑动平台(30109)上方两侧的第三支撑座(30110)连接,组成夹紧连杆机构;第一v型块(30107)安装在第一滑动平台(30109);第二v型块(30108)安装在工作平面(305)上;通过夹紧连杆机构带动第一滑动平台(30109)上下运动,实现对管件的放松与夹紧。

6.如权利要求5所述的一种铝合金管件自动切割装置,其特征在于:夹紧装置(301)中第二夹紧连杆(30105)、第三夹紧连杆(30106)形成转动连接;第二夹紧连杆(30105)转动连接处有一个向下的凹陷,第三夹紧连杆(30106)转动连接处有一个凸起部分,当两个连杆达到共线时,第二夹紧连杆(30105)的凹陷部分与第三夹紧连杆(30106)的凸起部分嵌合,实现面接触,形成限位。

7.如权利要求6所述的一种铝合金管件自动切割装置,其特征在于:切割装置(302)还包括切割电机(30201)、电机护罩(30202)、圆锯刀片(30203)、防溅板(30204)、第一切屑收集箱(30205)、切割机调整平台(30207)、支架(30208)、限位板(30209);圆锯刀片(30203)安装在切割电机(30201)上;切割电机(30201)和电机护罩(30202)安装在切割机调整平台(30207)上方;支架(30208)安装在切割机调整平台(30207)两侧,支架(30208)通过上平面的安装孔与气缸推杆(30101)的推头进行安装;切割机调整平台(30207)安装在第二光轴(30206)上,使得气缸推杆(30101)的上下运动带动切割机进行管件切割;限位板(30209)安装在第二光轴(30206)上方,用于限制切割机最高抬升位置;防溅板(30204)、第一切屑收集箱(30205)分别安装在工作平面(305)的上方和下方,用于收集圆锯刀片(30203)处飞溅的切屑。

8.如权利要求7所述的一种铝合金管件自动切割装置,其特征在于:管腔切屑收集装置(303)还包括第四支撑座(30301)、第一收集连杆(30302)、第二收集连杆(30303)、 第三收集连杆(30305)、第二切屑收集箱(30307)、第二滑动平台(30308)、切屑收集弯管(30309)、第三光轴(30310);切屑收集弯管(30309)安装在第二滑动平台(30308)上;第二切屑收集箱(30307)安装在第二滑动平台(30308)上,进行推拉,用于收集从切屑收集弯管(30309)落入的切屑;第二滑动平台(30308)与第三光轴(30310)相配合,使其在第三光轴(30310)上面进行滑动;第二滑动平台(30308)两端固定在光轴座上(30311);第四支撑座(30301)安装在第二滑动平台(30308)上;第一收集连杆(30302)一端连接在第四支撑座(30301),另一端与第二收集连杆(30303)、 第三收集连杆(30305)、第二轴承座(30304)、第四收集连杆(30306)和切割机调整平台(30207)两侧的短轴连接形成连杆机构,使得切割机调整平台(30207)向下运动时,该连杆机构带动第二滑动平台(30308)向前运动,收集切屑。

技术总结

本发明公开了一种铝合金管件自动切割装置,涉及管件切割技术领域,包括上料装置、输送装置、夹紧切割装置。本发明中,通过气缸带动切割机部件下移,由于弹簧和限位连杆的作用,使得夹具与切割机同时下移,夹具先夹紧管,然后切割机切割管件。通过联动设计,增强了使用效果,节约了成本,方便了控制。同时切割机下移带动切屑收集装置靠近管件,方便收集切割的切屑,便于回收利用。上料装置采用凸轮连杆机构,实现了管件的持续不断供应,提高了工作效率。

技术研发人员:吉利文

受保护的技术使用者:兴化市天泰合金制品科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!