一种柔性摩擦增材修复装置的制作方法

本发明涉及摩擦增材,具体涉及一种柔性摩擦增材修复装置。

背景技术:

1、为了能够在大载荷加持下得到组织致密性高、质量缺陷少的高性能坯料,前期开发了一种摩擦增材修复装置的方法(见文献cn113977067a),步骤包括:将坯料沿浮动工具头的轴向送入浮动工具头下方模具的腔体内;将坯料预压实;浮动工具头在沿轴向往下压同时旋转;浮动工具头沿轴向向上离开坯料;重复一次或多次前述步骤。

2、前述方法使用的设备属于柔性摩擦增材装置,包括上模架、旋转机构、浮动工具头和浮动机构,旋转机构在上模架内孔中径向旋转,旋转机构通过传动轴驱动其下方的浮动工具头径向旋转,上模架不旋转,且旋转机构轴向固定,传动轴与旋转机构轴向分离且留有间隙,传动轴外侧套设有浮动机构,传动轴与浮动工具头在浮动机构的带动下在轴向相对滑动;浮动机构包括液压缸和双向推力角接触轴承,双向推力角接触轴承套设传动轴外侧,其内圈随传动轴旋转,液压缸包括环形缸体和环形柱塞,环形缸体内侧固定连接双向推力角接触轴承外圈,环形柱塞一端与环形缸体滑动连接,另一端固定连接上模架,只有液压缸内设定的额定压力大于浮动工具头实际承载力时,环形缸体做轴向的相对滑动。

3、然而,采用前述方案进行摩擦增材修复装置/修复时仍然存在一些问题,其摩擦增材区域的飞边较多,特别是工具头外边沿的整块环状飞边较宽且形状参差不齐,且飞边清理时比较麻烦,这也是目前常用增材设备都面临的共性问题。

技术实现思路

1、本发明的目的在于提供一种柔性摩擦增材修复装置,至少能够解决背景技术中提到的技术问题。

2、为了达到上述目的,本发明采用了如下技术方案。

3、一种柔性摩擦增材修复装置,包括固定设置的上模架,旋转机构,浮动工具头和浮动机构,旋转机构能够在上模架内孔中旋转,旋转机构通过传动轴驱动其下方的浮动工具头旋转,传动轴与旋转机构轴向分离且具有间隙,在传动轴外侧套设浮动机构,传动轴与浮动工具头在浮动机构的带动下能够在轴向方向相对滑动;其中,浮动机构包括液压缸和双向推力角接触轴承,双向推力角接触轴承套设在传动轴外侧,双向推力角接触轴承内圈随传动轴旋转;液压缸包括环形缸体和环形柱塞,环形缸体内侧固定连接双向推力角接触轴承外圈,环形柱塞一端与环形缸体滑动连接,另一端固定连接上模架;当液压缸内设定的额定压力大于浮动工具头实际承载力时,环形缸体才做轴向的相对滑动,进而通过双向推力角接触轴承带动浮动工具头同时做轴向的相对滑动;当液压缸内设定的额定压力小于浮动工具头实际承载力时,传动轴与旋转机构轴向紧密贴合,浮动工具头不发生轴向的相对滑动;在浮动工具头的工作面设置有环形凹槽,环形凹槽轴线与浮动工具头的旋转轴线重合,在环形凹槽处径向设置有若干个均匀布置的隔片,相邻隔片之间的最大弧长不大于10mm。

4、为了更有效地防止飞边产生,在浮动工具头的侧壁轴向设置有多个卡槽,在浮动工具头上且位于卡槽上方套设有弹簧,弹簧下端连接环板,弹簧上端被限位,每个隔片卡装在卡槽中且固定连接环板;当浮动工具头处于工作状态时,弹簧被压缩,且隔片底端始终抵紧工件表面。

5、进一步地,所有隔片上的内凹区与环形凹槽的弧面一致,隔片上的内凹区作为环形凹槽的一部分。

6、进一步地,所有隔片中部和下部的外轮廓与浮动工具头外圆面齐平。

7、为了进一步提高增材组织的平整性和均匀性,在浮动工具头上设置有一个主进料通道和3-4个分料通道,主进料通道与分料通道相通,每个分料通道下端具有引料区。

8、为了更进一步提高增材组织的平整性和均匀性,在浮动工具头底端且位于隔片内侧设置有多个扇形区,每个扇形区内设置有条形槽,相邻扇形区内的条形槽朝向不同方向。

9、作为优选,条形槽的宽度为2-3mm、深度为1.5-2.5mm,相邻条形槽之间的间距不小于5mm;环形凹槽的宽度为3-5mm、深度为3-5mm。

10、为了防止,在隔片上设置有缺口,在浮动工具头上套设有卡环,卡环配合在缺口中,缺口长度为10-15mm,卡环外轮廓与浮动工具头外圆面齐平。

11、有益效果:采用本发明的方案,能够在大载荷加持下得到组织致密性高、质量缺陷少的高性能增材坯料,其平整性和均匀性好,同时能够有效防止工具头外边沿的整块环状飞边产生,工具头外边沿产生的飞边量很少,即使有少量的毛边宽度也不大于2mm,省去了清理飞边的繁琐工序;工作过程中,通过弹性元件驱动隔片始终抵紧工件表面,一方面能够补偿浮动工具头随料(加载力变化)浮动而导致的间隙,防止颗粒料外溢,另一方面能够将向外扩散的颗粒料有效地阻挡且分隔开,从而减少飞边的产生并彻底避免整块环状飞边形成。

技术特征:

1.一种柔性摩擦增材修复装置,包括固定设置的上模架(1),旋转机构(2),浮动工具头(3)和浮动机构(4),旋转机构(2)能够在上模架(1)内孔中旋转,旋转机构(2)通过传动轴(5)驱动其下方的浮动工具头(3)旋转,传动轴(5)与旋转机构(2)轴向分离且具有间隙,在传动轴(5)外侧套设浮动机构(4),传动轴(5)与浮动工具头(3)在浮动机构(4)的带动下能够在轴向方向相对滑动;其中,浮动机构(4)包括液压缸和双向推力角接触轴承(6),双向推力角接触轴承(6)套设在传动轴(5)外侧,双向推力角接触轴承(6)内圈随传动轴(5)旋转;液压缸包括环形缸体(8)和环形柱塞(9),环形缸体(8)内侧固定连接双向推力角接触轴承(6)外圈,环形柱塞(9)一端与环形缸体(8)滑动连接,另一端固定连接上模架(1);当液压缸内设定的额定压力大于浮动工具头(3)实际承载力时,环形缸体(8)才做轴向的相对滑动,进而通过双向推力角接触轴承(7)带动浮动工具头(3)同时做轴向的相对滑动;当液压缸内设定的额定压力小于浮动工具头(3)实际承载力时,传动轴(5)与旋转机构(2)轴向紧密贴合,浮动工具头(3)不发生轴向的相对滑动;其特征在于:在浮动工具头(3)的工作面设置有环形凹槽(31),环形凹槽(31)轴线与浮动工具头(3)的旋转轴线重合,在环形凹槽(31)处径向设置有若干个均匀布置的隔片(32),相邻隔片(32)之间的最大弧长不大于10mm。

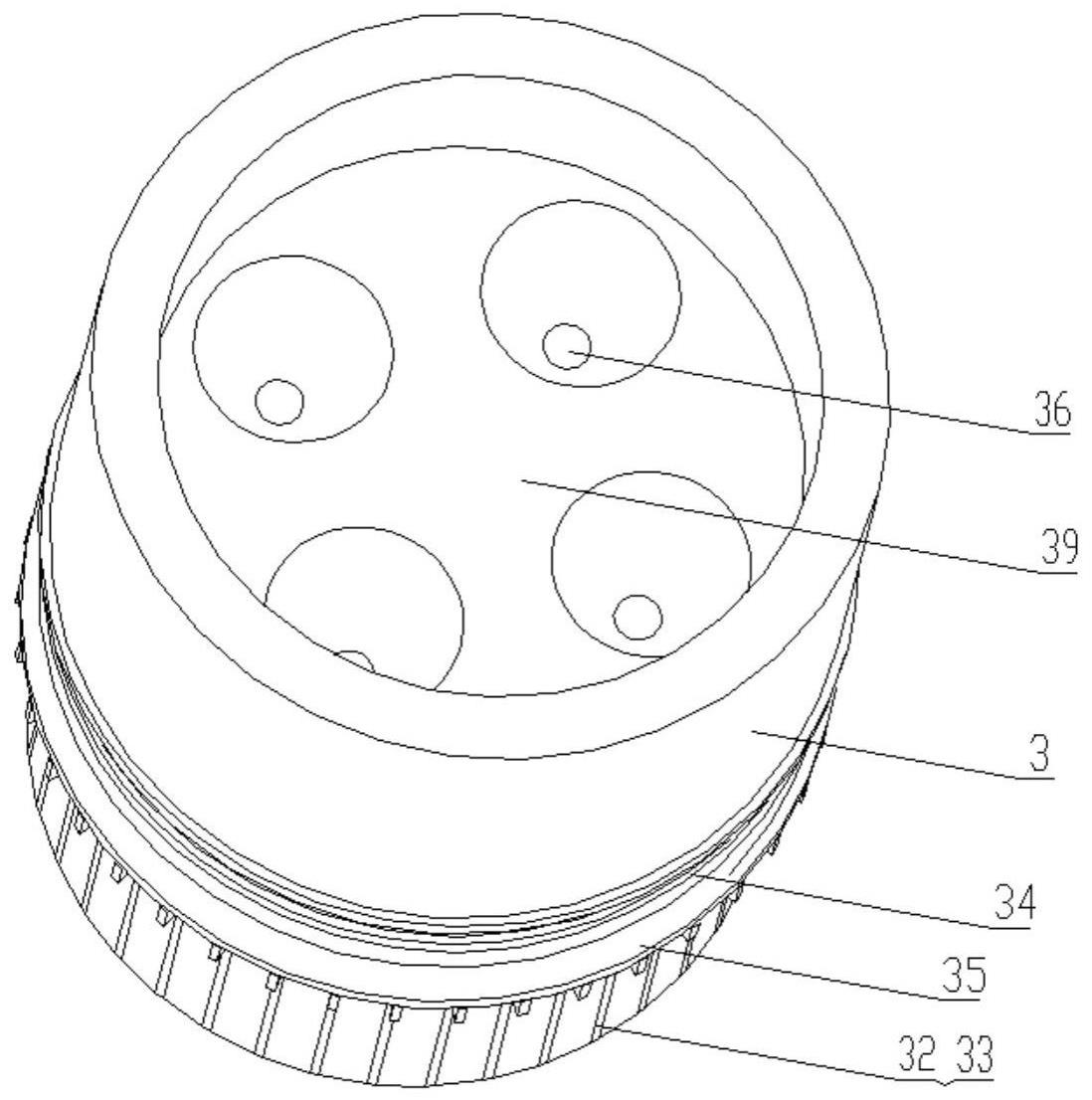

2.根据权利要求1所述的柔性摩擦增材修复装置,其特征在于:在浮动工具头(3)的侧壁轴向设置有多个卡槽(33),在浮动工具头(3)上且位于卡槽(33)上方套设有弹簧(34),弹簧(34)下端连接环板(35),弹簧(34)上端被限位,每个隔片(32)卡装在卡槽(33)中且固定连接环板(35);当浮动工具头(3)处于工作状态时,弹簧(34)被压缩,且隔片(32)底端始终抵紧工件表面。

3.根据权利要求1所述的柔性摩擦增材修复装置,其特征在于:所有隔片(32)上的内凹区与环形凹槽(31)的弧面一致,隔片(32)上的内凹区作为环形凹槽(31)的一部分。

4.根据权利要求3所述的柔性摩擦增材修复装置,其特征在于:所有隔片(32)中部和下部的外轮廓与浮动工具头(3)外圆面齐平。

5.根据权利要求1-4任一项所述的柔性摩擦增材修复装置,其特征在于:在浮动工具头(3)上设置有一个主进料通道(39)和3-4个分料通道(36),主进料通道(39)与分料通道(36)相通,每个分料通道(36)下端具有引料区(37)。

6.根据权利要求5所述的柔性摩擦增材修复装置,其特征在于:在浮动工具头(3)底端且位于隔片(32)内侧设置有多个扇形区,每个扇形区内设置有条形槽(38),相邻扇形区内的条形槽(38)朝向不同方向。

7.根据权利要求6所述的柔性摩擦增材修复装置,其特征在于:条形槽(38)的宽度为2-3mm、深度为1.5-2.5mm,相邻条形槽(38)之间的间距不小于5mm;环形凹槽(31)的宽度为3-5mm、深度为3-5mm。

8.根据权利要求1-4任一项所述的柔性摩擦增材修复装置,其特征在于:在隔片(32)上设置有缺口(40),在浮动工具头(3)上套设有卡环(40),卡环(40)配合在缺口(40)中,缺口(40)长度为10-15mm,卡环(40)外轮廓与浮动工具头(3)外圆面齐平。

技术总结

本发明提供了一种柔性摩擦增材修复装置,在浮动工具头的工作面设置有环形凹槽,环形凹槽轴线与浮动工具头的旋转轴线重合,在环形凹槽处径向设置有若干个均匀布置的隔片。采用本发明的方案,能够在大载荷加持下得到组织致密性高、质量缺陷少的高性能增材坯料,其平整性和均匀性好,同时能够有效防止工具头外边沿的整块环状飞边产生,工具头外边沿产生的飞边量很少,省去了清理飞边的繁琐工序。

技术研发人员:黄树海,冉旭东,雷伟,童寿维,林军

受保护的技术使用者:中国兵器装备集团西南技术工程研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!