一种木床生产用自动组装设备及其组装方法与流程

本发明涉及木床生产,具体为一种木床生产用自动组装设备及其组装方法。

背景技术:

1、床一般在卧室、宿舍、病房、旅馆等场所使用,通常用以满足人类日常睡觉,记录监测体重的生活用品,旧时通常以木材为材料,也可以不锈钢、金属为主要材料,标配的以床头、床架、床尾、床腿、床板床垫、电动推杆、左右安全护挡、绝缘静音脚轮、一体餐桌、设备置物托盘为组件,采用冲孔、装配、焊接、压铆、除锈、喷塑等工艺;

2、现有的木床生产用组装设备仅仅只具备固定夹紧的效果,不能起到定位的作用,并且设备在工作时会使木床产生松动,从而降低木床生产的加工效率,并且现有的组装设备无法完成配合组装,使得木床的组装质量较低,并且在加工时产生的大量木屑常常会对设备产生影响。

技术实现思路

1、本发明的目的在于提供一种木床生产用自动组装设备及其组装方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

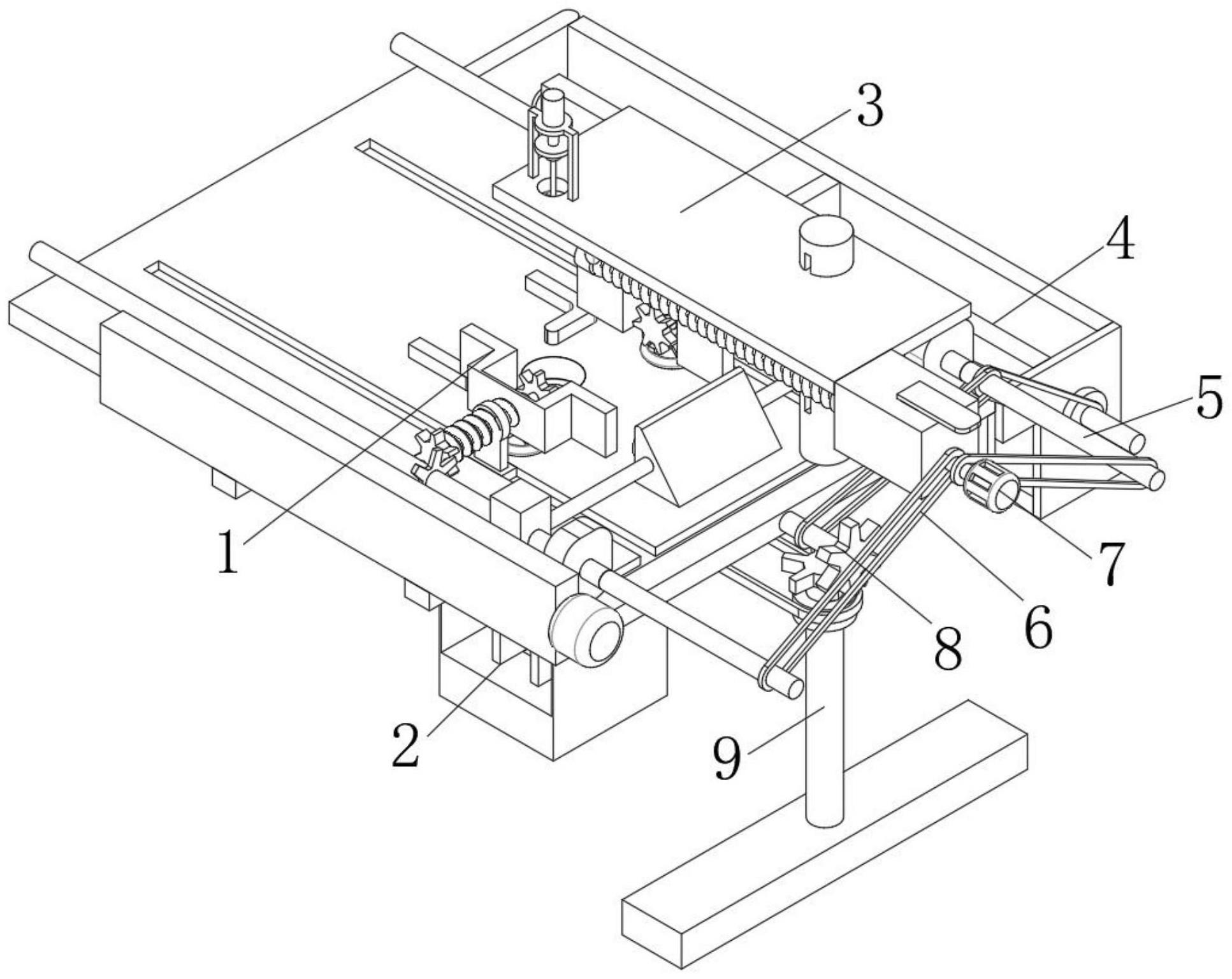

3、本发明为一种木床生产用自动组装设备及其组装方法,包括调位装置,所述调位装置的底部固定连接有顶冲装置,调位装置的顶部固定连接有上钉装置,调位装置的外表面固定连接有成型装置,所述成型装置通过轴承与承接轴,所述承接轴的外表面套接有传动链,承接轴远离上钉装置的一端固定连接有电动机,所述传动链的内壁套接有承接齿轮,所述承接齿轮的外表面齿轮啮合有基座齿轮;

4、所述调位装置包括进料板,所述进料板的顶部滑动连接有滑移转杆,所述滑移转杆的外表面齿轮啮合有螺纹齿轮轴,所述螺纹齿轮轴的外表面螺纹连接有固定螺纹套,螺纹齿轮轴远离滑移转杆的一端转动连接有推进板,所述推进板的底部转动连接有卡紧杆,推进板的内壁转动连接有推进齿轮,所述推进齿轮的外表面齿轮啮合有推进滑轮,所述滑移转杆的外表面滑动连接有矩形块,所述矩形块的外表面固定连接有伸缩杆,所述伸缩杆远离矩形块的一端固定连接有限位台,所述限位台靠近推进板的一端固定连接有防护垫,将木床放置进料板上,打开电动机,承接轴转动带动滑移转杆转动,从而带动与之齿轮啮合的螺纹齿轮轴转动,推进板对木床的两边进行贴合固定,放置木床发生倾斜,从而起到正位的作用,同时螺纹齿轮轴带动推进齿轮转动,推进齿轮带动木床向组装区域移动,从而起到了进料推进的作用,同时木床向组装区域移动至与限位台接触时,防护垫防止木床与限位台硬性接触造成损坏,从而起到了保护的作用,同时木床向内移动时触碰卡紧杆,使得卡紧杆转动对木床的一端进行卡紧固定,从而起到了固定防松的作用,此时调节滑移转杆和固定螺纹套滑动,使得被完全定位的木床连同装置一起移动,从而调节至想要对木床进行打孔组装的位置,从而起到了调节定位的作用。

5、进一步地,所述顶冲装置包括双螺纹底座,所述双螺纹底座的外表面螺纹连接有传料辊,所述传料辊的底部转动连接有空心外壳,所述空心外壳的内壁固定连接有强劲弹簧,所述强劲弹簧的顶部固定连接有压力板,所述压力板的顶部固定连接有调节杆,所述调节杆的外表面固定连接有压力传感器,所述空心外壳的内壁固定连接有隔板,传动链带动传料辊转动,从而使得双螺纹底座通过螺纹连接向上顶冲的同时,通过螺纹旋从而嵌入木床的内部,从而起到了组装固定的效果,将双螺纹底座放置在隔板之间的压力板上,隔板使得双螺纹底座在隔板之间移动,使之能与传料辊精准配合,从而起到了限位的作用,并提高了装置的组装精度,通过压力传感器使得调节杆不对压力板向下抵触,从而使得强劲弹簧将压力板向上移动,从而使得双螺纹底座与传料辊螺纹传动,从而实现双螺纹底座的自动组装功能,同时不需要对双螺纹底座进行卡合操作,便于工作人员放料操作,双螺纹底座不与压力板接触时,调节杆向下对压力板进行抵触至槽内,从而使得双螺纹底座在进料时不被卡住,从而提高了组装精度。

6、进一步地,所述上钉装置包括升降柱,所述升降柱的内壁滑动连接有升降板,所述升降板的顶部固定连接有内套杆,所述内套杆的内壁固定连接有电动推杆,所述电动推杆的底部固定连接有限位盘,所述限位盘的底部固定连接有上钉杆,所述上钉杆远离升降柱的一端固定连接有缓冲垫,所述升降板远离缓冲垫的一端固定连接有装钉盒,所述装钉盒的内壁固定连接有复位弹簧,所述复位弹簧靠近升降板的一端固定连接有拉板,所述拉板远离复位弹簧的一端相接触有套钉,所述套钉的内壁螺纹连接有进给轴,升降板向下滑动对木床进行上钉操作,并与双螺纹底座配合连接,从而起到了配合组装的效果,轴承柱带动进给轴转动,使得螺纹连接的套钉被输送至上钉杆处与上钉杆配合卡接,拉动拉板向装钉盒内放置套钉,从而便于工作人员放料,节省人力物力,复位弹簧推进拉板使得套钉被推至与进给轴的贴合处,从而完成输送操作,从而起到了便于放料上料一体化的效果,缓冲垫防止套钉难以与上钉杆卡接,从而起到了缓冲和限位卡接的效果,电动推杆带动上钉杆向下转动,从而使得套钉与双螺纹底座配合,起到了配合组装的效果,限位盘防止上钉杆过度推进,从而起到了限位的作用。

7、进一步地,所述成型装置包括气泵,所述气泵的输出端固定连接有排气板,所述排气板的底部固定连接有支撑连杆,所述支撑连杆远离排气板的一端固定连接有存屑箱,所述存屑箱的内壁固定连接有滑屑板,存屑箱的内壁转动连接有螺纹长轴,所述螺纹长轴的外表面螺纹连接有压紧板,螺纹长轴的外表面固定连接有限位套,螺纹长轴远离限位套的一端转动连接有转板,所述转板靠近螺纹长轴的一端相接触有挡板,启动气泵,通过排气板对加工产生在进料板上的废屑进行吹动,从而排至滑屑板中,从而起到排屑的作用,挡板防止废屑被吹至压紧板与螺纹长轴之间对装置造成损坏,从而起到了格挡防护的作用,限位套防止螺纹长轴松动对存屑箱进行螺纹损坏,从而起到了限位和防护的作用,废屑由滑屑板滑动至存屑箱的内部进行堆积,此时通过压紧板与螺纹长轴的螺纹连接,对废屑进行压紧成型,将松软的木屑压紧成块状,从而便于回收利用。

8、该木床生产用自动组装方法包括以下几个步骤:

9、s1:定位调节,将木床放置在进料板上,通过调位装置对木床进行定位,并调节至待加工区域;

10、s2:顶冲上料,通过顶冲装置将双螺纹底座安装在木床内部;

11、s3:配合上钉,通过上钉装置将螺钉的外表面与双螺纹底座的内壁螺纹连接,对木床进行组装固定;

12、s4:回收废屑,通过排风板将木屑排至存屑箱,并通过成型装置将木屑压缩成型,用于重复利用。

13、本发明具有以下有益效果:

14、(1)本发明通过推进板对木床的两边进行贴合固定,从而起到正位的作用,通过推进齿轮带动木床向组装区域移动,从而起到了进料推进的作用,通过卡紧杆转动对木床的一端进行卡紧固定,从而起到了固定防松的作用,通过隔板使得双螺纹底座在隔板之间移动,使之能与传料辊精准配合,从而起到了限位的作用,通过电动推杆带动上钉杆向下转动,从而使得套钉与双螺纹底座配合,起到了配合组装的效果,通过压紧板与螺纹长轴的螺纹连接,对废屑进行压紧成型,将松软的木屑压紧成块状,从而便于回收利用。

15、(2)本发明通过设置调位装置,打开电动机,承接轴转动带动滑移转杆转动,从而带动与之齿轮啮合的螺纹齿轮轴转动,推进板对木床的两边进行贴合固定,放置木床发生倾斜,从而起到正位的作用,同时螺纹齿轮轴带动推进齿轮转动,推进齿轮带动木床向组装区域移动,从而起到了进料推进的作用,同时木床向组装区域移动至与限位台接触时,防护垫防止木床与限位台硬性接触造成损坏,从而起到了保护的作用,同时木床向内移动时触碰卡紧杆,使得卡紧杆转动对木床的一端进行卡紧固定,从而起到了固定防松的作用,此时调节滑移转杆和固定螺纹套滑动,使得被完全定位的木床连同装置一起移动,从而调节至想要对木床进行打孔组装的位置,从而起到了调节定位的作用。

16、(3)本发明通过设置顶冲装置,传动链带动传料辊转动,从而使得双螺纹底座通过螺纹连接向上顶冲的同时,通过螺纹旋从而嵌入木床的内部,从而起到了组装固定的效果,将双螺纹底座放置在隔板之间的压力板上,隔板使得双螺纹底座在隔板之间移动,使之能与传料辊精准配合,从而起到了限位的作用,并提高了装置的组装精度,通过压力传感器使得调节杆不对压力板向下抵触,从而使得强劲弹簧将压力板向上移动,从而使得双螺纹底座与传料辊螺纹传动,从而实现双螺纹底座的自动组装功能,同时不需要对双螺纹底座进行卡合操作,便于工作人员放料操作,双螺纹底座不与压力板接触时,调节杆向下对压力板进行抵触至槽内,从而使得双螺纹底座在进料时不被卡住,从而提高了组装精度。

17、(4)本发明通过设置上钉装置,升降板向下滑动对木床进行上钉操作,并与双螺纹底座配合连接,从而起到了配合组装的效果,轴承柱带动进给轴转动,使得螺纹连接的套钉被输送至上钉杆处与上钉杆配合卡接,拉动拉板向装钉盒内放置套钉,从而便于工作人员放料,节省人力物力,复位弹簧推进拉板使得套钉被推至与进给轴的贴合处,从而完成输送操作,从而起到了便于放料上料一体化的效果,缓冲垫防止套钉难以与上钉杆卡接,从而起到了缓冲和限位卡接的效果,电动推杆带动上钉杆向下转动,从而使得套钉与双螺纹底座配合,起到了配合组装的效果,限位盘防止上钉杆过度推进,从而起到了限位的作用。

18、(5)本发明通过设置成型装置,启动气泵,通过排气板对加工产生在进料板上的废屑进行吹动,从而排至滑屑板中,从而起到排屑的作用,挡板防止废屑被吹至压紧板与螺纹长轴之间对装置造成损坏,从而起到了格挡防护的作用,限位套防止螺纹长轴松动对存屑箱进行螺纹损坏,从而起到了限位和防护的作用,废屑由滑屑板滑动至存屑箱的内部进行堆积,此时通过压紧板与螺纹长轴的螺纹连接,对废屑进行压紧成型,将松软的木屑压紧成块状,从而便于回收利用。

19、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!