整体叶盘自动装夹定位快换工装

本发明涉及航空发动机整体叶盘加工领域,尤其涉及一种可实现整体叶盘的装夹定位工装。

背景技术:

1、目前,新一代航空发动机的风扇和压气机叶片大多采用整体叶盘结构形式,与传统的叶片与轮盘装配结构相比,整体叶盘节省了诸如榫头、榫槽、锁紧装置等结构。在大大减少零件数量,减轻结构重量的同时,通过薄壁、超薄叶片技术解决了在压气机气流速度由亚音速提升至超音速时,出现的叶片前缘激波、叶尖气流分离等问题,从而大大提高压气机气体流量。

2、整体叶盘作为复杂整体薄壁高精度结构件,具有叶片超薄、弯扭大、自由曲面、精度要求高等特点,同时叶盘内部通道窄深,形状复杂多约束,这就使得整体叶盘的加工难度极大。为保证整体叶盘加工时的可靠性和稳定性,整体叶盘夹具设计要求结构简单、稳定可靠、方便装夹和精度保持性要好。

3、目前应用的整体叶盘夹具存在诸多问题:由于夹具结构复杂,需要在机床上现场找正中心,压紧主要采用压板结构,造成装夹叶盘所需时间长、定位误差消除难、安装夹具步骤繁琐以及装夹过程中人工操作步骤多等问题,进而降低了整体叶盘的加工效率,也对操作人员的操作经验要求过高。目前,整体叶盘在机床上的装夹找正时间往往长达1-2个多小时。

技术实现思路

1、本发明的目的在于避免现有技术的不足提供一种在满足整体叶盘装夹定位要求的同时,能够大幅度提高整体叶盘装夹找正速度,有效提高整体叶盘定位精度和安装工作效率的整体叶盘自动装夹定位快换工装。

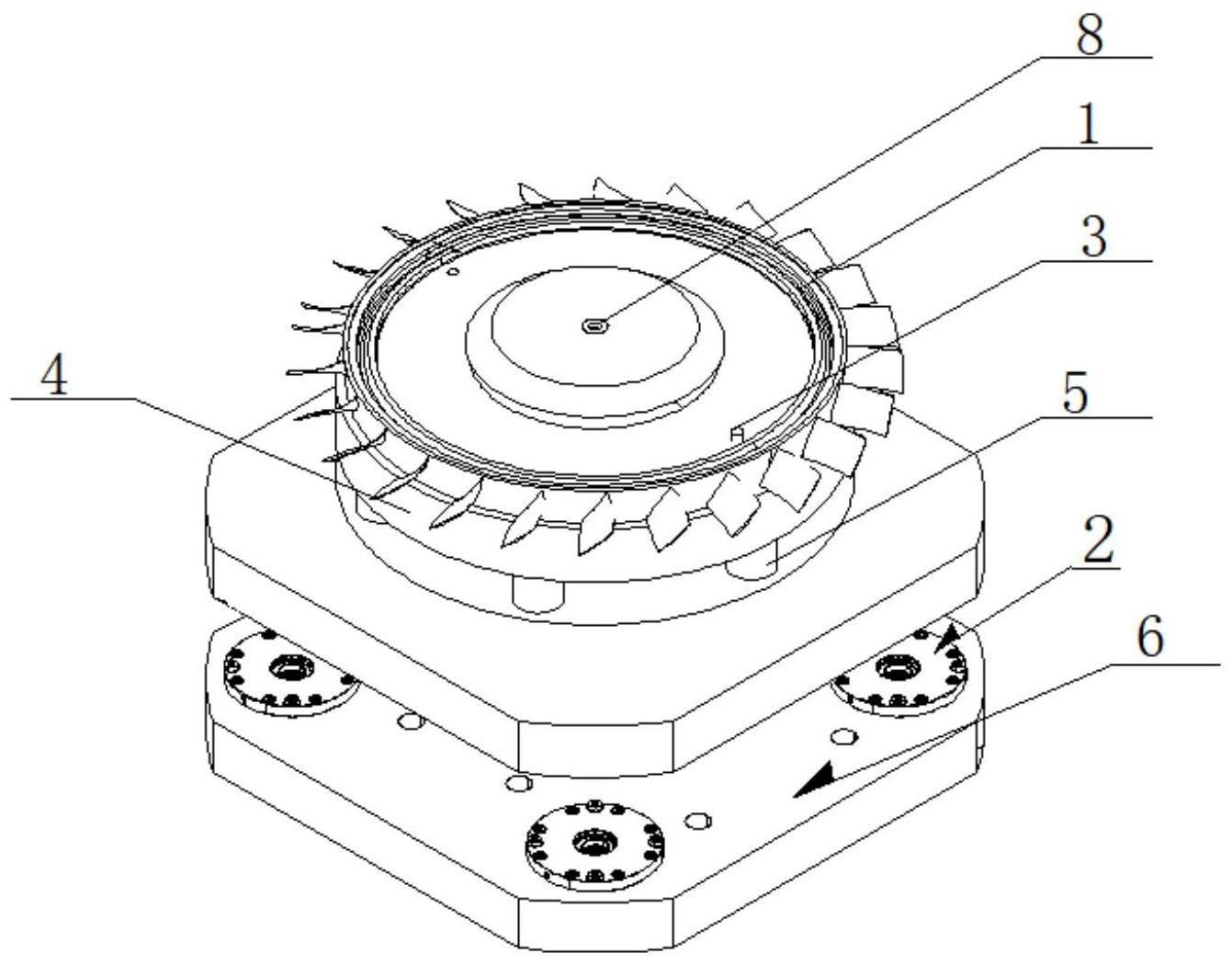

2、为实现上述目的,本发明采取的技术方案为:一种整体叶盘自动装夹定位快换工装,包括用于实现所述工装与工作台连接的基座,在基座上设有平面定位支撑板,平面定位支撑板为待加工整体叶盘下表面的定位平面;

3、在所述的平面定位支撑板上设有用于与整体叶盘中心孔配合并完成整体叶盘初定位的环形凸台,还包括盖板,在盖板上设有锥形芯轴,用于与所述的环形凸台配合,从而保证所述整体叶盘中心孔轴线与环形凸台的中心轴线重合,完成整体叶盘的快速中心定位;

4、在所述锥形芯轴与环形凸台之间的锥形芯轴上设有快速装夹装置,将已完成中心定位的整体叶盘压紧在所述平面定位支撑板上,并通过所述的快速装夹装置实现整体叶盘在平面定位支撑板上的夹紧或释放;

5、在所述的平面定位支撑板上还设有用于防止待加工整体叶盘转动的防转定位销,从而确定整体叶盘的加工角向方向。

6、进一步的,所述的快速装夹装置包括在所述锥形芯轴上安装的定位销盘,在定位销盘上固定有定位销;

7、在所述的平面定位支撑板上设有定位孔盘,用于定位所述定位销的定位销衬套安装在所述定位孔盘具有的孔盘安装槽内,在孔盘安装槽与定位销衬套之间的环形空腔内设有滚珠托盘和密封盖,使滚珠托盘和密封盖之间形成用于容纳滚珠的空腔,在容纳滚珠空腔内的定位销衬套上设有滚珠卡孔,且滚珠卡孔在定位销衬套周向同一平面上开设有至少三个;

8、还包括进气通道,进气通道的进口设置在所述的平面定位支撑板上,进气通道的出口端设置在所述滚珠托盘下方的孔盘安装槽上,并与所述容纳滚珠的空腔相连通,使进入容纳滚珠空腔的气体能够推动所述的滚珠托盘向滚珠一侧移动;所述滚珠托盘与滚珠接触的面向所述定位销衬套一侧倾斜设置,用于在滚珠托盘推送滚珠时,使滚珠向中心聚集并将滚珠推入所述的滚珠卡孔,使滚珠的一部分伸出滚珠卡孔,且正好卡紧在所述定位销外周面上对应开设的卡槽内,实现所述锥形芯轴与平面定位支撑板之间的夹紧;同时,通过所述进气通道将空腔内气体抽出,使滚珠托盘背离滚珠一侧移动,从而解除滚珠对定位销的夹紧,实现锥形芯轴与平面定位支撑板之间的释放。

9、进一步的,所述的底座包括用于所述工装安装在机床上的支撑母板和支撑子板,支撑子板通过多个快速装夹装置安装在支撑母板上,用于在支撑母板上夹紧或释放所述的支撑子板;

10、所述的快速装夹装置包括在所述支撑子板上安装的定位销盘,在定位销盘上固定有定位销;

11、在所述的支撑母板上设有定位孔盘,用于定位所述定位销的定位销衬套安装在定位孔盘具有的孔盘安装槽内,在孔盘安装槽与定位销衬套之间的环形空腔内设有滚珠托盘和密封盖,使滚珠托盘和密封盖之间形成用于容纳滚珠的空腔,在用于容纳滚珠的空腔内的定位销衬套上设有滚珠卡孔,且滚珠卡孔在定位销衬套周向的同一平面上开设有至少三个;

12、还包括进气通道,进气通道的进口设置在所述的平面定位支撑板上,进气通道的出口端设置在所述滚珠托盘下方的孔盘安装槽上,并与所述容纳滚珠的空腔相连通,用于使进入所述空腔的气体能够推动所述的滚珠托盘向滚珠一侧移动;所述滚珠托盘与滚珠接触的面向所述定位销衬套一侧倾斜设置,用于在滚珠托盘推送滚珠时,使滚珠向中心聚集并将滚珠推入所述的滚珠卡孔,使滚珠的一部分伸出滚珠卡孔,且正好卡紧在所述定位销外周面上对应开设的卡槽内,实现所述支撑母板与支撑子板之间的夹紧;同时,通过所述进气通道将空腔内气体抽出,使滚珠托盘背离滚珠一侧移动,从而解除滚珠对定位销的夹紧,实现支撑母板与支撑子板之间的释放。

13、进一步的,所述的支撑母板和支撑子板形状相同,且均为多边形支撑板,多个所述的定位孔盘和定位销盘分别设置在所述支撑母板和支撑子板的多边形顶角处或/和底座的中心轴上。

14、进一步的,所述的环形凸台为与所述整体叶盘中心孔形状匹配的圆环形凸台,圆环形凸台高度可设置为1.5~2cm,在待加工整体叶盘初步定位时,使整体叶盘的中心孔卡设在所述的定位环形凸台上,实现整体叶盘的中心初定位。

15、进一步的,所述的防转定位销为设置在所述平面定位支撑板上的至少一根定位销杆,同时,在所述整体叶盘初步定位后,所述的防转定位销穿设在整体叶盘的轮盘盘面上设有定位孔中。

16、进一步的,所述的锥形芯轴呈圆台状,锥形芯轴的大半径端面通过螺钉固定设置在所述的盖板上,所述的快速装夹装置安装在所述锥形芯轴的小半径端面上。

17、进一步的,在所述底座与平面定位支撑板之间的平面定位支撑板上设有用于抬高整体叶盘的装夹高度的支撑柱,限制了加工过程中整体叶盘向底座向移动,避免了主轴与底座碰撞。

18、进一步的,所述的平面定位支撑板为圆形支板,至少4-6个所述的支撑柱均匀固定设置在平面定位支撑板下表面的周向上。

19、进一步的,所述滚珠的直径为1.3~1.5cm,所述的滚珠卡孔的直径比滚珠的直径小0.08~0.1cm,所述滚珠托盘与滚珠接触面的倾斜角度为45~60°,确保滚珠托盘上升时钢珠受重力作用向下进入滚珠卡孔,当滚珠托盘受压向上至顶点时,滚珠托盘最下端与滚珠卡孔下边缘相距2~2.3cm,此时滚珠与滚珠卡孔、滚珠托盘紧密配合,确保滚珠位置固定,滚珠托盘的厚度为4~5cm。

20、本发明的有益效果是:本发明提供的夹具通过撑平板进行平面定位,中心定位结构与整体叶盘中心孔配合并完成自动定心,减少了定位误差,简化了定位过程,大大减少了在整体叶盘加工过程中安装、拆卸叶盘夹具的时间;同时通过一个定位销确定整体叶盘的加工角向方向,从而防止加工过程中整体叶盘因受力发生转动;定位销固定在夹具的圆形(或近似圆形)支撑板上,夹具支撑板是整体叶盘的定位平面,对整体叶盘起支撑作用,限制整体叶盘加工过程中的向下移动。夹具支撑板与快换工装结构子板之间采用4-6个支撑块作为连接支撑结构,目的是抬高整体叶盘装夹高度,避免加工时主轴与工作台发生碰撞,同时也可以减轻夹具的整体重量。快换工装结构子板与工作台侧母板之间的连接采用3-5个快换定位结构,采用气压驱动工作台侧母板内部钢球向中央聚集,完成对夹具侧子板定位销的快速装夹连接。按照上述方法固定好整体叶盘后,整体叶盘上部采用一个圆形盖板压紧,盖板中心通过一个特制定位销与夹具支撑板中心定位机构相连,上下连接方式采用快换定位结构,采用气压方式驱动斜面托盘上移,使得支撑板中心定位结构内部钢球向中心聚集,完成对盖板的快速连接。

21、该夹具可提高装夹效率,使得加工人员能够快速完成整体叶盘的安装与拆卸;减少夹具定位误差,提高定位精度,可明显提升整体叶盘安装工作效率,减少加工人员人工操作步骤,降低人工操作带来的误差,提高加工过程中更换整体叶盘的速度,减少了工人劳动强度,从而大大提高了整体叶盘的加工效率。

- 还没有人留言评论。精彩留言会获得点赞!