一种蓄电池压板背面锻造系统的制作方法

本发明涉及汽车零部件生产加工的相关领域,具体的说是一种蓄电池压板背面锻造系统。

背景技术:

1、在传统轿车领域,蓄电池通常通过蓄电池压板安装于轿车的前发动机仓内,为了保障蓄电池能够被稳定压紧固定,就需要对蓄电池压板的强度提出高性能要求,故而在加工时,需要对蓄电池压板的背面进行相应的锻造加工。

2、申请号为cn202210197707.0的中国发明专利提出了研磨蓄电池压板工作面的研磨总成,针对蓄电池压板的定位安装、压紧以及支撑工作均可轻易操作完成,不仅装夹方便,也间接便于对其进行后续加工,达到自动完成对工件工作面的进行研磨加工。但针对其背面的锻造加工在该申请以及传统加工技术中却并未得到提及和公开。因此需要一种新的技术方案来实施该锻造。

技术实现思路

1、现为了满足上述对蓄电池压板背面进行锻造加工的需求,本发明提出了一种蓄电池压板背面锻造系统。

2、本发明所要解决的技术问题采用以下技术方案来实现:

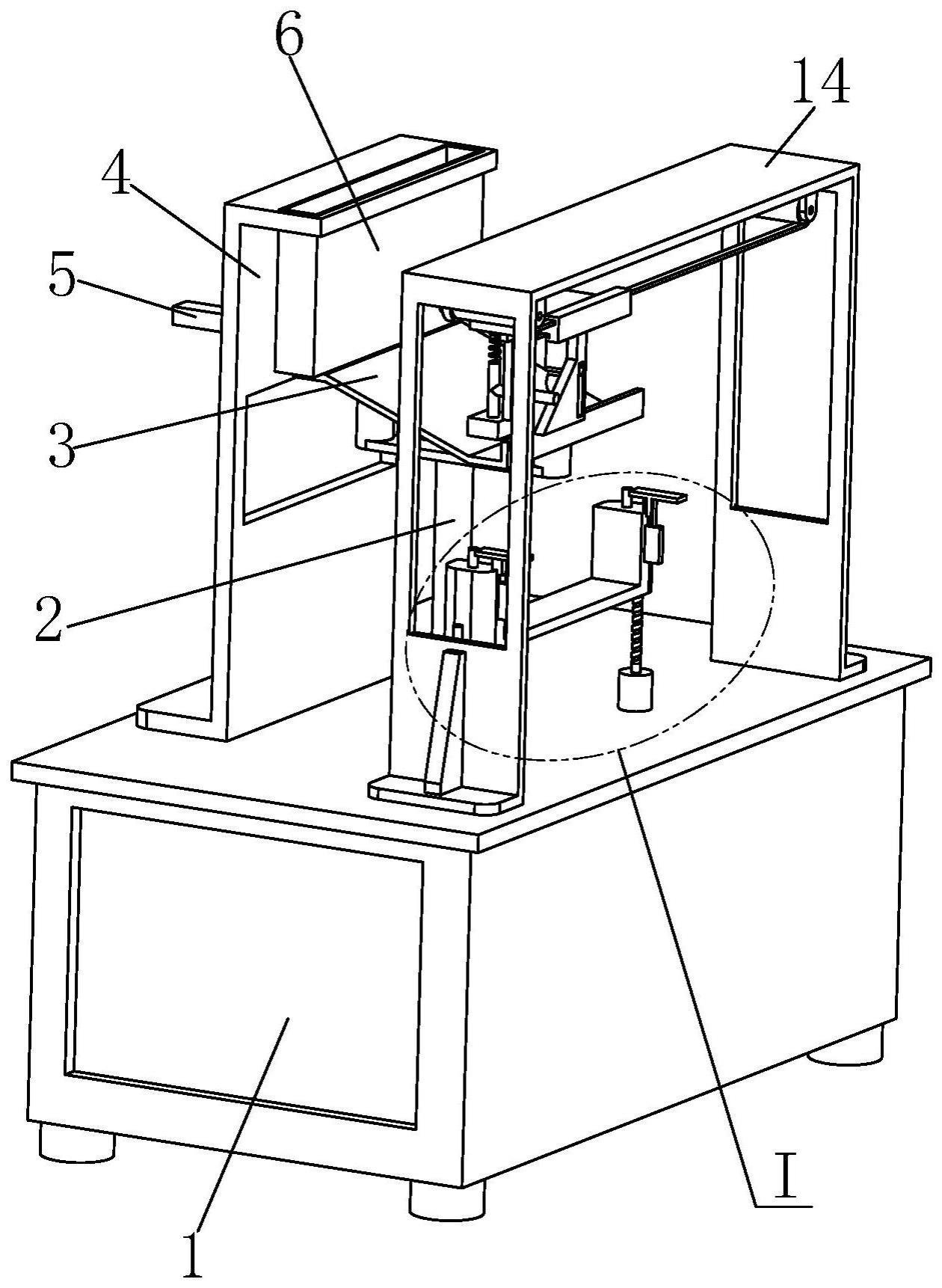

3、一种蓄电池压板背面锻造系统,包括工作台,该工作台上依次设有辅助上料组件、运输组件、安装组件以及锻造控制组件;运输组件是由安装于工作台上的支承柱以及焊接于支承柱上的总运输板所构成;辅助上料组件是由安装于工作台上的侧向座以及均安装于侧向座上的液压缸以及下料规制筒所构成。辅助上料组件用于协助人工对蓄电池压板进行投放。运输组件用于将蓄电池压板输送至加工点。安装组件用于对加工点处的蓄电池压板进行固定。锻造控制组件用于控制对蓄电池压板的背面进行锻造加工。

4、作为本发明的进一步改进,所述总运输板自左向右依次由上水平板部、倾斜板部、下水平板部以及限位板部所构成。倾斜板部可通过重力自动将蓄电池压板运输至下水平板部上,下水平板部为实际加工上料点。限位板部用于运输限位。

5、作为本发明的进一步改进,所述下料规制筒位于上水平板部正上方,下料规制筒、上水平板部二者之间设有间隙,液压缸位于该间隙的左侧方。该间隙高度设置为蓄电池压板上部的厚度。下料规制筒内部上下贯通。即人工可直接将蓄电池压板原件从下料规制筒内上方进行投放,使得蓄电池压板穿过下料规制筒内部而落入至搭载于上水平板部上。随即液压缸的轴右推该蓄电池压板至倾斜板部上即可进行运输工作。

6、作为本发明的进一步改进,所述安装组件包括均安装于工作台上的i型电机、导杆、连接i型电机的丝杠以及与丝杠相适配的升降架,升降架与导杆滑动配合;升降架上焊接有两个定位柱。即升降架可在丝杠螺母传动作用下进行升降,升降后,两个定位柱可分别与蓄电池压板上的两个连接孔进行配合,实现对运输后的蓄电池压板进行定位。

7、作为本发明的进一步改进,所述安装组件还包括安装于升降架上的两个气缸以及与每个气缸相连的侧向压板;升降架上设有将侧向压板均滑动安装的侧向槽。即侧向压板可被控制自动升降,并实施对定位后的蓄电池压板下部进行压紧固定。

8、作为本发明的进一步改进,所述锻造控制组件是由安装于工作台上的右吊架、安装于右吊架上的双输送链、传动安装于双输送链上的吊基板以及安装于吊基板上的往复锻造锤击组件所构成。吊基板以及往复锻造锤击组件可在双输送链的传输作用下前后移动,即可对蓄电池压板上的每块区域进行自动锻造。

9、作为本发明的进一步改进,所述往复锻造锤击组件包括安装于吊基板上的弹簧、连接弹簧的锻造锤所构成;锻造锤设有侧向延伸杆部。弹簧的弹力是控制锻造锤进行锻造的源动力之一。

10、作为本发明的进一步改进,所述吊基板上安装有将侧向延伸杆部竖直滑动安装的导向套。上述为滑动结构的常规设计。

11、作为本发明的进一步改进,所述往复锻造锤击组件还包括综合块、安装于吊基板上的ii型电机以及连接ii型电机的l型摇杆;综合块上分别设有倾斜面以及配合槽;倾斜面与侧向延伸杆部相抵合,l型摇杆与配合槽滑动且铰接配合。即l型摇杆的旋转可使得综合块前后往复滑动。倾斜面的前后往复滑动配合弹簧弹力,可使得锻造锤不断向下锤。从而实施自动锻造。

12、作为本发明的进一步改进,所述吊基板上设有将综合块滑动安装的燕尾槽。上述为滑动结构的常规设计。

13、本发明的有益效果是:

14、本发明能协助人工对蓄电池压板进行投放并运输至上料点,自动将上料后的蓄电池压板进行定位并自动压紧固定,并实施对蓄电池压板的整个背面区域进行自动锻造。整个上料运输、定位安装以及锻造加工的任务大部分依赖机械自动化实施,相对能够节省大量人工劳动力。

技术特征:

1.一种蓄电池压板背面锻造系统,包括工作台(1),其特征在于:该工作台(1)上依次设有辅助上料组件、运输组件、安装组件以及锻造控制组件;运输组件是由安装于工作台(1)上的支承柱(2)以及焊接于支承柱(2)上的总运输板(3)所构成;辅助上料组件是由安装于工作台(1)上的侧向座(4)以及均安装于侧向座(4)上的液压缸(5)以及下料规制筒(6)所构成。

2.根据权利要求1所述的一种蓄电池压板背面锻造系统,其特征在于:总运输板(3)自左向右依次由上水平板部(3a)、倾斜板部(3b)、下水平板部(3c)以及限位板部(3d)所构成。

3.根据权利要求2所述的一种蓄电池压板背面锻造系统,其特征在于:下料规制筒(6)位于上水平板部(3a)正上方,下料规制筒(6)、上水平板部(3a)二者之间设有间隙,液压缸(5)位于该间隙的左侧方。

4.根据权利要求1所述的一种蓄电池压板背面锻造系统,其特征在于:安装组件包括均安装于工作台(1)上的i型电机(7)、导杆(8)、连接i型电机(7)的丝杠(9)以及与丝杠(9)相适配的升降架(10),升降架(10)与导杆(8)滑动配合;升降架(10)上焊接有两个定位柱(11)。

5.根据权利要求4所述的一种蓄电池压板背面锻造系统,其特征在于:安装组件还包括安装于升降架(10)上的两个气缸(12)以及与每个气缸(12)相连的侧向压板(13);升降架(10)上设有将侧向压板(13)均滑动安装的侧向槽(10a)。

6.根据权利要求1所述的一种蓄电池压板背面锻造系统,其特征在于:所述锻造控制组件是由安装于工作台(1)上的右吊架(14)、安装于右吊架(14)上的双输送链(15)、传动安装于双输送链(15)上的吊基板(16)以及安装于吊基板(16)上的往复锻造锤击组件所构成。

7.根据权利要求6所述的一种蓄电池压板背面锻造系统,其特征在于:往复锻造锤击组件包括安装于吊基板(16)上的弹簧(17)、连接弹簧(17)的锻造锤(18)所构成;锻造锤(18)设有侧向延伸杆部(18a)。

8.根据权利要求7所述的一种蓄电池压板背面锻造系统,其特征在于:吊基板(16)上安装有将侧向延伸杆部(18a)竖直滑动安装的导向套(19)。

9.根据权利要求7所述的一种蓄电池压板背面锻造系统,其特征在于:往复锻造锤击组件还包括综合块(20)、安装于吊基板(16)上的ii型电机(21)以及连接ii型电机(21)的l型摇杆(22);综合块(20)上分别设有倾斜面(20a)以及配合槽(20b);倾斜面(20a)与侧向延伸杆部(18a)相抵合,l型摇杆(22)与配合槽(20b)滑动且铰接配合。

10.根据权利要求9所述的一种蓄电池压板背面锻造系统,其特征在于:吊基板(16)上设有将综合块(20)滑动安装的燕尾槽(16a)。

技术总结

本发明涉及一种蓄电池压板背面锻造系统,包括工作台,该工作台上依次设有辅助上料组件、运输组件、安装组件以及锻造控制组件;运输组件是由安装于工作台上的支承柱以及焊接于支承柱上的总运输板所构成;辅助上料组件是由安装于工作台上的侧向座以及均安装于侧向座上的液压缸以及下料规制筒所构成。本发明可协助人工对蓄电池压板进行投放并运输至上料点。本发明可自动将上料后的蓄电池压板进行定位并自动压紧固定。本发明可自动实施对蓄电池压板的整个背面区域进行自动锻造。本发明整个上料运输、定位安装以及锻造加工的任务大部分依赖机械自动化实施,相对能够节省大量人工劳动力。

技术研发人员:曹志刚,沈龙,晋荣,汤金良,王伟杰

受保护的技术使用者:芜湖银星汽车零部件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!