自动插簧片装置及自动插簧片方法与流程

本技术涉及零件自动装配的,尤其是涉及一种自动插簧片装置及自动插簧片方法。

背景技术:

1、圆形连接器是电连接器的一种,广义上,圆形连接器包括低频圆形连接器、射频同轴连接器以及音频连接器等,圆形连接器强度较高且连接稳定。圆形连接器包括壳体和内芯,内芯需要装配在壳体内,壳体与内芯之间还需要装配卡簧,也可以称为簧片、弹簧片或卡扣。

2、目前,圆形连接器中的卡簧主要利用夹持治具先对卡簧进行限位夹持,使卡簧处于压缩状态,此时卡簧的直径小于外壳的直径,卡簧的位置被保持与外壳同轴,利用杆件推动卡簧,保持压缩状态的卡簧受压装配至外壳中。上述装配过程中,由于推杆需要与卡簧以及外壳同轴设置,因此在将卡簧装配至外壳内部后,需要将装配完卡簧的外壳下料处理,再分别对卡簧和外壳进行上料处理,因此目前的卡簧装配设备效率较低。

技术实现思路

1、为了提高卡簧装配的效率,本技术提供一种自动插簧片装置及自动插簧片方法。

2、第一方面,本技术提供一种自动插簧片装置,采用如下的技术方案:

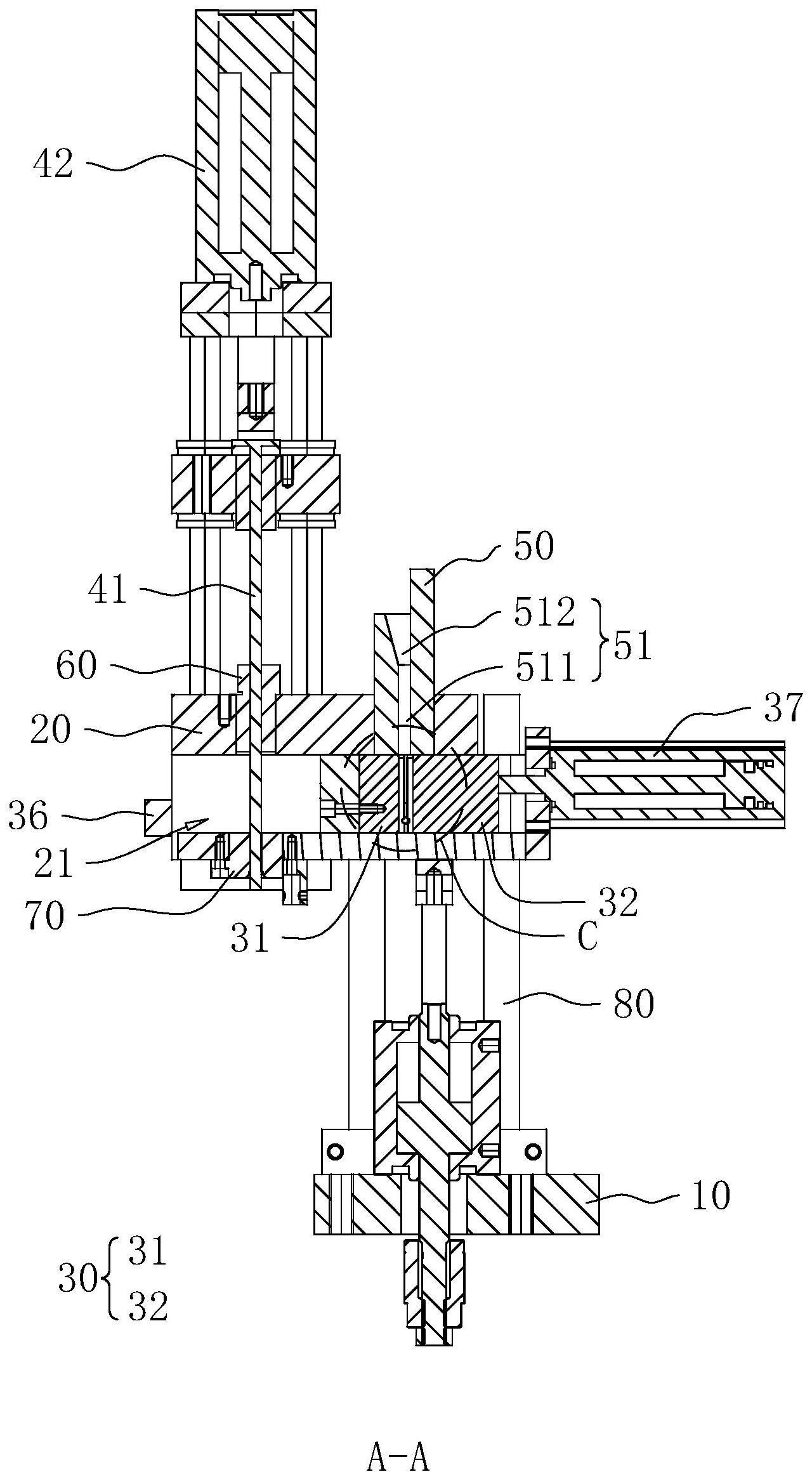

3、一种自动插簧片装置,包括:

4、装配块,具有移动通道,所述装配块上固定有进料通道,所述进料通道具有竖直部,所述竖直部垂直于所述移动通道;

5、夹持治具,滑移设置在所述移动通道内,所述夹持治具包括第一夹持部和第二夹持部,所述第一夹持部与第二夹持部相连接,所述第一夹持部与第二夹持部相向的一侧各设有夹持槽,所述第一夹持部与第二夹持部相贴合时,两个所述夹持槽用于保持卡簧的压缩状态;

6、压装机构,包括滑移设置在所述装配块的压杆以及用于驱动所述压杆沿所述夹持槽轴向移动的第一驱动件,所述压杆垂直于所述移动通道;

7、所述夹持治具在所述进料通道与所述压杆之间往复滑移,所述夹持治具移动至所述进料通道位置时,卡簧能够进入至所述夹持槽中,所述夹持治具移动至所述压装机构时,所述压杆能够移动卡簧进行装配。

8、基于上述技术方案,夹持治具可以保持卡簧的压缩状态,并且夹持治具可以在进料通道和压装机构之间往复移动,从而能够自动实现卡簧的上料以及压装作业,在压装完卡簧之后可以自动进行上料,卡簧压装的效率较高。

9、优选的,所述第一夹持部与第二夹持部之间浮动连接,所述第一夹持部与第二夹持部移动至所述进料通道位置时相互分离以便所述卡簧进入至所述夹持槽内,所述第一夹持部与第二夹持部移动至压装机构时相互贴合以便保持所述卡簧的压缩状态。

10、基于上述技术方案,在卡簧未受力状态下,卡簧的直径较大,因此在卡簧进料的过程中,第一夹持部与第二夹持部相互分离可以使卡簧顺利进入到夹持槽内,便于卡簧的自动进料。

11、优选的,所述第一夹持部与所述第二夹持部之间连接有连接杆,所述连接杆上套设有浮动弹簧,所述浮动弹簧用于使第一夹持部与第二夹持部相互分离。

12、基于上述技术方案,连接杆和浮动弹簧的设置可以使第一夹持部与第二夹持部既能相互靠近起到夹持卡簧的作用,又能相互分离,使卡簧顺利的进入夹持槽内。

13、优选的,所述装配块上滑移设置有限位杆,所述限位杆位于所述进料通道的下方,用于限制所述第一夹持部的移动路径,使所述第一夹持部与第二夹持部相互分离。

14、基于上述技术方案,限位杆移动进入至第一夹持部和第二夹持部之间,对第一夹持部起到限位作用,第二夹持部在驱动件的作用下继续移动,可以实现第一夹持部和第二夹持部之间的分离,便于卡簧进入到第一夹持部与第二夹持部之间。

15、优选的,所述装配块上设置有限位触发杆,所述装配块内开设有滑槽,所述限位触发杆滑移设置在所述滑槽内,所述限位触发杆的一端延伸至所述移动通道中,所述限位触发杆的另一端铰接有驱动杠杆的一端,所述驱动杠杆的另一端与所述限位杆相铰接,所述装配块上固定设置有支撑杆,所述支撑杆与驱动杠杆的中部相铰接形成铰接点,所述铰接点更靠近所述限位触发杆;

16、或/与,所述限位触发杆延伸至所述移动通道的一端设置有与所述第二夹持部相配合的斜面;

17、或/与,所述限位触发杆上套设有复位弹簧,在所述第二夹持部与所述限位触发杆相脱离时,所述复位弹簧用于使所述限位触发杆复位。

18、基于上述技术方案,当第二夹持部抵动限位触发杆的时候,限位触发杆抵动驱动杠杆,使驱动杠杆抵动限位杆移动,限位杆移动至移动通道内对第一夹持部起到限位作用,从而第一夹持部能够与第二夹持部相分离,在第二夹持部移动过程中可以触发限位杆,使卡簧顺利的进入第一夹持部与第二夹持部之间。

19、优选的,所述第一夹持部与所述第二夹持部相向的一侧各开设有限位卡槽,所述限位卡槽的形状与所述限位触发杆的形状相对应,以使所述限位触发杆对所述第一夹持部进行限位。

20、基于上述技术方案,限位卡槽的设置使得,限位杆能够顺利的进入到第一夹持部与第二夹持部之间,使第一夹持部与第二夹持部顺利的分离。

21、优选的,所述装配块上设置有第二驱动件,所述第二驱动件的驱动部与所述第二夹持部相连接,用于驱动所述夹持治具移动。

22、基于上述技术方案,第二驱动件用于驱动夹持治具移动,使夹持治具在移动通道中往复滑移。

23、优选的,所述进料通道还具有进料部,所述进料部的截面设置为倒圆台状;所述夹持槽朝向所述进料通道的一侧设置有倒角。

24、基于上述技术方案,进料部的进料口一侧横截面积更大,因此卡簧能够更顺利的进入至进料通道内,同时由于夹持槽朝向进料通道的一侧设置有倒角,卡簧也能够更顺利的进入至夹持槽内。

25、优选的,所述装配块上连接有第一压装导块以及第二压装导块,所述第一压装导块上设置有用于供所述压杆贯穿的第一导槽,所述第二压装导块上设置有用于供所述压杆和所述卡簧贯穿的第二导槽。

26、基于上述技术方案,第一压装导块与第二压装导块能够对压杆起到导引限位的作用,同时第二压装导块也能够对卡簧起到导引的作用,卡簧能够顺利的进行压装操作。

27、第二方面,本技术提供一种自动插簧片方法,采用如下的技术方案:

28、一种自动插簧片方法,使用如前所述的自动插簧片装置,自动插簧片方法包括以下步骤:

29、放置卡簧至所述进料通道,使卡簧从进料通道进入到夹持槽;

30、移动所述第一夹持部和第二夹持部,使第一夹持部、卡簧以及第二夹持部移动至所述压装机构位置处;

31、利用所述第一夹持部和第二夹持部保持所述卡簧的压缩状态;

32、下压所述压杆,使所述压杆抵动所述卡簧进行压装操作;

33、或/与,在卡簧进入到所述夹持槽内时,所述第一夹持部与第二夹持部相互分离以产生供所述卡簧进入所述夹持槽的间隙。

34、基于上述技术方案,卡簧进入到第一夹持部和第二夹持部之间的夹持槽内,在第一夹持部和第二夹持部移动的过程中会保持卡簧的压缩状态,当地一夹持部和第二夹持部带动卡簧移动至压装机构位置处,压装机构可以实现卡簧的压装,由于第一夹持部和第二夹持部能够在进料通道与压装机构之间往复移动,因此可以在压装之后顺利的时间卡簧的自动上料,卡簧压装的效率更高。

35、综上所述,本技术包括以下至少一种有益技术效果:

36、1.夹持治具可以保持卡簧的压缩状态,并且夹持治具可以在进料通道和压装机构之间往复移动,从而能够自动实现卡簧的上料以及压装作业,在压装完卡簧之后可以自动进行上料,卡簧压装的效率较高;

37、2.限位杆移动进入至第一夹持部和第二夹持部之间,对第一夹持部起到限位作用,第二夹持部在驱动件的作用下继续移动,可以实现第一夹持部和第二夹持部之间的分离,便于卡簧进入到第一夹持部与第二夹持部之间;

38、3.当第二夹持部抵动限位触发杆的时候,限位触发杆抵动驱动杠杆,使驱动杠杆抵动限位杆移动,限位杆移动至移动通道内对第一夹持部起到限位作用,从而第一夹持部能够与第二夹持部相分离,在第二夹持部移动过程中可以触发限位杆,使卡簧顺利的进入第一夹持部与第二夹持部之间。

- 还没有人留言评论。精彩留言会获得点赞!