一种基于智能机器人焊接工作站的数据传输系统及方法与流程

本发明涉及焊接数据传输,具体为一种基于智能机器人焊接工作站的数据传输系统及方法。

背景技术:

1、随着工业的快速发展,各个行业都在向工业4.0不断迈进。在焊接领域中,目前,汽车、电子电器、工程机械等行业已经大量使用机器人焊接工作站实现自动化生产线,以保证产品质量,提高生产效率,同时避免大量的工伤事故。

2、但是,机器人焊接工作站的精度较高,需要通过相应监管系统对机器人焊接工作站的工作状态及焊接数据进行管理;现有技术中,通常是采用传感器对机器人焊接工作站的焊接位置数据及焊接结果对应的合格情况进行采集,将获取结果实时传输给控制中心进行分析,并在分析结果异常的情况下,直接控制机器人焊接工作站停止工作;但是,现有技术中未考虑到焊丝导管在使用过程中不同弯曲程度对焊丝的磨损程度的影响(磨损越严重,磨损产生的碎屑对焊丝导管造成的堵塞越严重,在高速送丝时会使焊丝产生抖动,使电弧不稳,进而影响焊缝质量),且无法根据焊丝导管受到的影响程度实现对焊接控制指令的自适应校准,进而现有技术存在较大的缺陷。

技术实现思路

1、本发明的目的在于提供一种基于智能机器人焊接工作站的数据传输系统及方法,以解决上述背景技术中提出的问题。

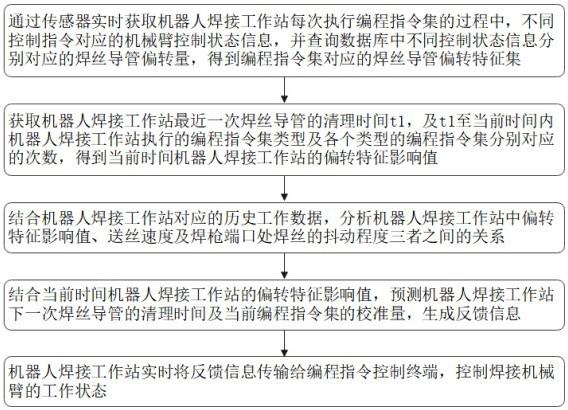

2、为了解决上述技术问题,本发明提供如下技术方案:一种基于智能机器人焊接工作站的数据传输方法,所述方法包括以下步骤:

3、s1、通过传感器实时获取机器人焊接工作站每次执行编程指令集的过程中,不同控制指令对应的机械臂控制状态信息,并查询数据库中不同控制状态信息分别对应的焊丝导管偏转量,得到编程指令集对应的焊丝导管偏转特征集;

4、s2、获取机器人焊接工作站最近一次焊丝导管的清理时间t1,及t1至当前时间内机器人焊接工作站执行的编程指令集类型及各个类型的编程指令集分别对应的次数,得到当前时间机器人焊接工作站的偏转特征影响值;

5、s3、结合机器人焊接工作站对应的历史工作数据,分析机器人焊接工作站中偏转特征影响值、送丝速度及焊枪端口处焊丝的抖动程度三者之间的关系;结合当前时间机器人焊接工作站的偏转特征影响值,预测机器人焊接工作站下一次焊丝导管的清理时间及当前编程指令集的校准量(预测最佳送丝速度及相应速度下的指令校准量(调整根据控制指令中相应速度对应的焊接电流,其余信息不变)),生成反馈信息;

6、s4、机器人焊接工作站实时将反馈信息传输给编程指令控制终端,控制焊接机械臂的工作状态,

7、当编程指令控制终端未接收到反馈信息时,编程指令控制终端继续按数据库中原有的编程指令集执行焊接操作;

8、当编程指令控制终端接收到反馈信息时,编程指令控制终端将反馈信息中的编程指令集的校准量替换数据库中原有的编程指令集,并按数据库中更新后的编程指令集执行焊接操作,同时,将反馈信息中机器人焊接工作站下一次焊丝导管的清理时间预测值及更新后的编程指令集中控制指令对应的最大送丝速度反馈给管理员。

9、进一步的,所述s1中机械臂控制状态信息包括焊接方向、送丝速度、焊接角度及相应控制指令的执行时长;

10、所述s1中得到编程指令集对应的焊丝导管偏转特征集的方法包括以下步骤:

11、s11、获取机器人焊接工作站执行编程指令集时,编程指令集中每个控制指令分别对应的机械臂控制状态信息,结合数据库预制表单内控制指令中焊接方向及焊接角度两者对应的焊丝导管偏转量,预制表单中焊接方向不同或焊接角度不同对应的焊丝导管偏转量均会存在差异;

12、本发明中焊丝导管偏转量表示焊丝导管的弯曲程度,焊丝导管每种弯曲程度均对应唯一的一个焊丝导管偏转量;

13、s12、得到编程指令集中每个控制指令对应的焊丝导管偏转特征,将编程指令集中第i个控制指令对应的焊丝导管偏转特征,记为ai,所述ai={a1i,a2i},

14、其中a1i表示编程指令集中第i个控制指令对应的焊丝导管偏转量,a2i表示编程指令集中第i个控制指令对应的控制指令执行时长;

15、s13、将编程指令集中对应焊丝导管偏转量相同的不同焊丝导管偏转特征进行特征合并,每个合并结果对应一个焊丝导管偏转特征,且合并结果中的焊丝导管偏转量与合并前的各个焊丝导管偏转特征中的焊丝导管偏转量相同,合并结果中的控制指令执行时长等于合并前的各个焊丝导管偏转特征分别对应的控制指令执行时长之和;

16、s14、将s13中合并处理后剩余的各个焊丝导管偏转特征汇总到一个空白集合中,得到编程指令集对应的焊丝导管偏转特征集。

17、本发明中焊丝导管偏转量表示焊丝导管的弯曲程度,焊丝导管每种弯曲程度均对应唯一的一个焊丝导管偏转量;得到编程指令集对应的焊丝导管偏转特征集的过程中,是为了结合编程指令集中不同控制指令对应的控制指令执行时长及相应控制指令对应的焊丝导管偏转量,实现对编程指令集中焊丝导管在不同弯曲程度下分别对应的时长,为后续步骤中计算当前时间机器人焊接工作站的偏转特征影响值提供了数据参照。

18、进一步的,所述s2中得到当前时间机器人焊接工作站的偏转特征影响值的方法包括以下步骤:

19、s21、获取机器人焊接工作站最近一次焊丝导管的清理时间t1,及t1至当前时间内机器人焊接工作站执行的编程指令集类型及各个类型的编程指令集分别对应的次数,

20、将控制指令存在差异的两个编程指令集划分为不同的编程指令集类型,同一类型的不同编程指令集分别对应的焊丝导管偏转特征集相同,

21、将t1至当前时间内机器人焊接工作站执行的第j个类型的编程指令集次数记为cj;

22、s22、结合s1中得到编程指令集对应的焊丝导管偏转特征集的方法,计算t1至当前时间内机器人焊接工作站执行的第j个类型的编程指令集对应的焊丝导管偏转特征集,记为dj;

23、s23、得到当前时间机器人焊接工作站的偏转特征影响值w,

24、w=∑j=1j1cj×∑k=1kj1djk1×djk2,

25、其中,j1表示t1至当前时间内机器人焊接工作站执行的编程指令集类型总数,

26、kj1表示t1至当前时间内机器人焊接工作站执行的第j个类型的编程指令集对应的焊丝导管偏转特征集中的元素总数,

27、djk1表示t1至当前时间内机器人焊接工作站执行的第j个类型的编程指令集对应的焊丝导管偏转特征集中第k个元素内,相应焊丝导管偏转量在数据库第一预置表单中对应的焊丝表面镀铜脱落速率系数,所述第一预置表单内焊丝导管偏转量与焊丝表面镀铜脱落速率系数一一对应,

28、djk2表示t1至当前时间内机器人焊接工作站执行的第j个类型的编程指令集对应的焊丝导管偏转特征集中第k个元素内的控制指令执行时长。

29、本发明中∑k=1kj1djk1×djk2表示t1至当前时间内机器人焊接工作站执行一次第j个类型的编程指令集时,焊丝导管内焊丝表面镀铜脱落量。本发明获取当前时间机器人焊接工作站的偏转特征影响值w时,不考虑送丝速度快慢对焊丝磨损度的影响,默认工作时不同送丝速度对应的焊丝磨损度相同;

30、本发明得到当前时间机器人焊接工作站的偏转特征影响值的过程中,机器人焊接工作站在工作时,为了减少更换焊丝的频率,通常选用桶装或盘装焊丝。在选用桶装焊丝时,由于送丝导管很长,阻力大,对焊丝的挺度等质量要求较高。当采用镀铜质量稍差的焊丝时,焊丝表面的镀铜因摩擦脱落会造成导管内容积减小,高速送丝时阻力会加大,使得焊丝不能平滑送出,产生抖动,进而使得焊枪的电弧不稳,影响焊缝的质量;严重时,甚至会出现卡死现象,使机器人焊接工作站停机。

31、进一步的,所述s3中分析机器人焊接工作站中偏转特征影响值、送丝速度及焊枪端口处焊丝的抖动程度三者之间的关系的方法包括以下步骤:

32、s301、获取历史数据库中机器人焊接工作站在偏转特征影响值监测节点时,对应的各个送丝速度与相应焊线端口处的焊丝抖动程度分别对应的关联数据对,每个偏转特征影响值监测节点均对应唯一的偏转特征影响值,且偏转特征影响值监测节点是预置的;

33、将历史数据库中偏转特征影响值监测节点为x1时,送丝速度v对应的焊线端口处的焊丝抖动程度ev,构建的关联数据对为(v,ev),所述(v,ev)为历史数据库中偏转特征影响值为x1时的一组关联数据对,所述焊丝抖动程度为预置的单位时间内焊丝的抖动频率与最大抖动幅度的乘积;

34、s302、提取历史数据库中偏转特征影响值监测节点为x1时,分别对应的各个关联数据对,并确定每个关联数据对在第一坐标系中对应的坐标点,所述第一坐标系为送丝速度与焊丝抖动程度的坐标系;

35、s303、获取数据库中预置的拟合函数模型(y=d1×(x+d2)0.5+d3且d1、d2及d3均为拟合函数系数),通过拟合软件(matlab软件)对s302中第一坐标系内确定的坐标点进行拟合,得到偏转特征影响值监测节点为x1时的拟合函数,记为fx1(v);

36、s304、按照步骤s301至s303中的内容,得到历史数据库中机器人焊接工作站在各个偏转特征影响值监测节点时分别对应的拟合函数。

37、进一步的,所述s3中预测机器人焊接工作站下一次焊丝导管的清理时间的方法包括以下步骤:

38、s311、获取t1至当前时间内机器人焊接工作站的工作总时长,记为t2;

39、s312、获取当前时间机器人焊接工作站的偏转特征影响值w;

40、s313、得到机器人焊接工作站下一次焊丝导管的清理时间的预测值,记为t3,

41、所述t3=t1+w1/w×t2,其中,w1表示历史数据中机器人焊接工作站每次焊丝导管的清理时分别对应的偏转特征影响值的平均值。

42、进一步的,所述s3中预测机器人焊接工作站当前编程指令集的校准量的方法包括以下步骤:

43、s321、获取当前时间机器人焊接工作站的偏转特征影响值w;

44、s322、获取历史数据库中机器人焊接工作站在各个偏转特征影响值监测节点时分别对应的拟合函数;

45、s323、匹配s322中w对应的拟合函数,记为fz(v),

46、当各个偏转特征影响值监测节点对应的偏转特征影响值存在与w相同的情况时,则fz(v)为对应偏转特征影响值等于w的偏转特征影响值监测节点相应的拟合函数;

47、当各个偏转特征影响值监测节点对应的偏转特征影响值不存在与w相同的情况时,则获取对应偏转特征影响值与w相邻的两个偏转特征影响值监测节点相应的拟合函数,分别记为第一拟合函数fz1(v)与第二拟合函数fz2(v),且fz1(v)对应的偏转特征影响值wd1大于fz2(v)对应的偏转特征影响值wd2,

48、fz(v)=(w-wd2)/(wd1-wd2)×fz1(v)+(wd1-w)/(wd1-wd2)×fz2(v);

49、s324、计算得到当前时间机器人焊接工作站的送丝速度极限值vm,

50、vm=fz-1(evm),其中fz-1()为函数fz()的反函数,evm表示机器人焊接工作站焊丝抖动程度最大承受偏差,evm为历史数据中各个异常焊接件在焊接过程中分别对应的最大焊丝抖动程度的平均值;

51、s325、获取当前编程指令集中各个控制指令对应的送丝速度与vm之间的关系,得到机器人焊接工作站当前编程指令集的校准量预测结果,将机器人焊接工作站当前编程指令集校准后的编程指令集预测结果记为p,

52、若当前编程指令集中控制指令对应的送丝速度小于等于vm,则判定机器人焊接工作站当前编程指令集校准后的编程指令集中相应控制指令保持不变,

53、若当前编程指令集中控制指令对应的送丝速度大于vm,则判定机器人焊接工作站当前编程指令集校准后的编程指令集中相应控制指令需要变更,变更后的相应的控制指令中对应的焊接电流等于数据库中vm对应的焊接电流;

54、所述s3中生成反馈信息时,将当前时间对应的反馈信息记为q,q={t3,p}。

55、一种基于智能机器人焊接工作站的数据传输系统,所述系统包括以下模块:

56、偏转特征集获取模块,所述偏转特征集获取模块通过传感器实时获取机器人焊接工作站每次执行编程指令集的过程中,不同控制指令对应的机械臂控制状态信息,并查询数据库中不同控制状态信息分别对应的焊丝导管偏转量,得到编程指令集对应的焊丝导管偏转特征集;

57、偏转特征影响值分析模块,所述偏转特征影响值分析模块获取机器人焊接工作站最近一次焊丝导管的清理时间t1,及t1至当前时间内机器人焊接工作站执行的编程指令集类型及各个类型的编程指令集分别对应的次数,得到当前时间机器人焊接工作站的偏转特征影响值;

58、反馈信息预测模块,所述反馈信息预测模块结合机器人焊接工作站对应的历史工作数据,分析机器人焊接工作站中偏转特征影响值、送丝速度及焊枪端口处焊丝的抖动程度三者之间的关系;结合当前时间机器人焊接工作站的偏转特征影响值,预测机器人焊接工作站下一次焊丝导管的清理时间及当前编程指令集的校准量,生成反馈信息;

59、数据传输管控模块,所述数据传输管控模块控制机器人焊接工作站实时将反馈信息传输给编程指令控制终端,控制焊接机械臂的工作状态。

60、进一步的,所述反馈信息预测模块包括关系分析单元、时间预测单元、指令集校准单元及反馈信息生成单元,

61、所述关系分析单元结合机器人焊接工作站对应的历史工作数据,分析机器人焊接工作站中偏转特征影响值、送丝速度及焊枪端口处焊丝的抖动程度三者之间的关系;

62、所述时间预测单元结合当前时间机器人焊接工作站的偏转特征影响值,预测机器人焊接工作站下一次焊丝导管的清理时间;

63、所述指令集校准单元结合当前时间机器人焊接工作站的偏转特征影响值,预测机器人焊接工作站中当前编程指令集的校准量;

64、所述馈信息生成单元根据时间预测单元及指令集校准单元中分别获取的结果,生成反馈信息;

65、所述数据传输管控模块控制焊接机械臂的工作状态的过程中,当编程指令控制终端未接收到反馈信息时,编程指令控制终端继续按数据库中原有的编程指令集执行焊接操作;当编程指令控制终端接收到反馈信息时,编程指令控制终端将反馈信息中的编程指令集的校准量替换数据库中原有的编程指令集,并按数据库中更新后的编程指令集执行焊接操作,同时,将反馈信息中机器人焊接工作站下一次焊丝导管的清理时间预测值及更新后的编程指令集中控制指令对应的最大送丝速度反馈给管理员。

66、与现有技术相比,本发明所达到的有益效果是:本发明不仅考虑到焊丝导管在使用过程中不同弯曲程度对焊丝的磨损程度的影响,还根据焊丝导管受到的影响程度实现对焊接控制指令的自适应校准,并实时传输给编程指令控制终端(传输的结果直接决定机器人焊接工作站的需要执行的编程指令集的更新状态),实现对机器人焊接工作站的有效管理。

- 还没有人留言评论。精彩留言会获得点赞!