一种不锈钢微丝拉丝机出线模固定装置及拉丝方法与流程

本发明涉及不锈钢微丝拉丝机,具体为一种不锈钢微丝拉丝机出线模固定装置及拉丝方法。

背景技术:

1、不锈钢微丝拉丝机是一种机器设备,主要用于将不锈钢材料加工成为细丝或线,在此过程中需要配合出现模进行不锈钢线的稳定成型出线。

2、经检索,专利号为cn108704943a公开了不锈钢微丝拉丝机出线模固定装置及拉丝方法,该固定装置在牵引不锈钢微丝的同时动力机构带动模具固定套筒转动,直至拉丝完成,在拉丝时,出线模在动力机构的带动下处于转动状态,即使进丝、出丝及模具中心不一定在一条直线上,也不会长时间对模具的某个固定部位进行磨损,延长了模具使用寿命,使得模具不会因磨损造成内芯不圆,从而造成拉丝不圆的问题的发生,大大提高了拉丝的质量。

3、但是该装置在使用仍无法保证不锈钢微丝的出线和进线不与模具中心水平,即便出线模不会单一位置受到磨损,出线模的内壁各个位置均会收到挤压而导致变形。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种不锈钢微丝拉丝机出线模固定装置及拉丝方法具备能够对出线模的位置进行调节,使得出线模和微丝的导向水平线重合,尽量避免微丝在拉丝传导过程中与出线模侧壁接触,使得出线模无法出现磨损变形的优点,解决了仍无法保证不锈钢微丝的出线和进线不与模具中心水平,即便出线模不会单一位置受到磨损,出线模的内壁各个位置均会收到挤压而导致变形的问题。

3、(二)技术方案

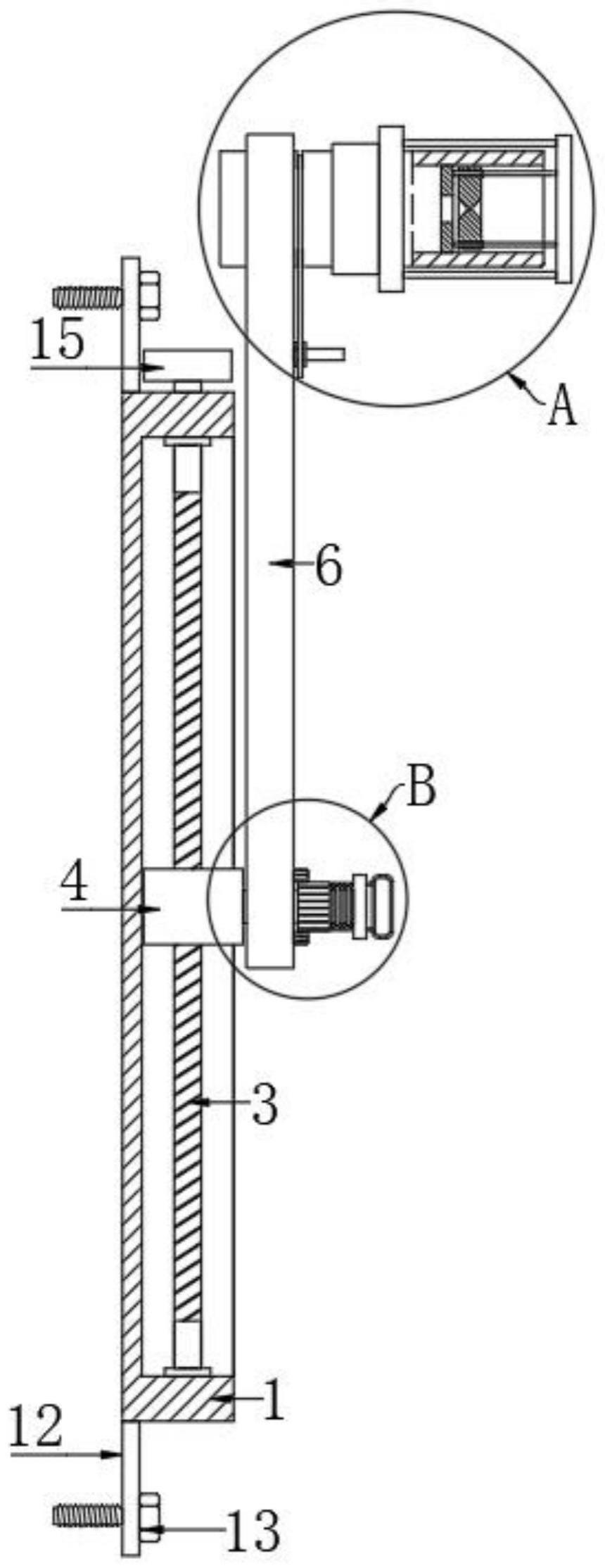

4、为实现上述的目的,本发明提供如下技术方案:一种不锈钢微丝拉丝机出线模固定装置及拉丝方法,包括竖板和出线模,所述竖板的侧壁开设有移动槽,所述移动槽内转动设有丝杆,所述丝杆的杆壁螺纹套设有滑块,所述滑块与移动槽的内壁接触连接,所述滑块的侧壁固定设有支撑杆,所述支撑杆的杆壁转动套设有安装板,所述安装板的内部上端转动穿设有套筒,所述套筒的内壁固定设有定位环,所述出线模位于套筒内,并与定位环接触连接,通过丝杆和滑块的配合,能够对出线模和套筒的位置进行初步调节,而定位环的设置,对出线模设置在套筒内的位置进行定位,所述套筒的外侧壁开设有环形驱动槽,所述安装板远离竖板的一侧上端转动设有驱动杆,所述驱动杆的杆壁固定套设有皮带轮,所述皮带轮和环形驱动槽之间共同传动套设有皮带,皮带和皮带轮的配合,能够带动套筒和出线模转动,提高不锈钢微丝出线拉丝时的稳定性;

5、所述出线模和套筒的外侧壁之间设有定位安装机构;

6、所述竖板的两侧均固定设有连接板,两个所述连接板的内部均螺纹穿设有定位螺栓,能够将竖板安装在机架上,保证不锈钢微丝拉丝过程中的稳定性;

7、所述支撑杆远离滑块的一端外侧固定套设有挡板,所述支撑杆的外侧,并位于挡板和安装板之间设有转动定位机构,通过挡板的设置,对安装板的安装进行限位。

8、优选的,所述丝杆的顶部穿出竖板,并固定设有用于驱动所述丝杆转动的转动块,能够对丝杆进行稳定转动。

9、优选的,所述定位安装机构包括内螺纹管,所述套筒的外侧开设有螺纹,所述出线模的内部两端均开设有插孔,所述插孔内插设有插杆,所述插杆的一端与定位环接触连接,另一端固定设有环形板,所述环形板的侧壁固定设有两个连杆,两个所述连杆的外侧共同固定设有套环,所述套环转动套设于所述内螺纹管的外侧,所述内螺纹管螺纹套设于所述套筒的外侧,通过插杆和出线模的配合,能够通过套筒与内螺纹管之间的传动,将出线模稳定固定在套筒内部。

10、优选的,两个所述插杆靠近定位环的一端均固定套设有限位板,所述限位板与出线模接触连接,通过限位板和定位环的配合,使得出线模在套筒内不发生位置偏离,提高出线拉丝稳定。

11、优选的,所述转动定位机构包括内齿圈,所述内齿圈套设于所述支撑杆的外侧并与安装板固定连接,所述支撑杆的外侧滑动套设有齿轮,所述齿轮与内齿圈啮合设置,所述支撑杆的外侧套设有弹簧,所述弹簧的两端分别与挡板和齿轮固定连接,通过内齿圈和齿轮的啮合,能够对出线模进行最终的位置确定,使得不锈钢微丝的进线和出线模内部出线孔处于同一直线,尽量避免出线模受到挤压产生损坏。

12、优选的,所述齿轮的侧壁两端均固定设有拉杆,两个所述拉杆均穿出挡板并共同固定设有拉环,能够对齿轮进行便捷拉动。

13、优选的,所述驱动杆与外部驱动设备连通设置。

14、优选的,所述套环通过轴承套转动套设于所述内螺纹管的外侧。

15、一种不锈钢微丝拉丝机出线模拉丝方法,包括如下步骤:

16、步骤一:将竖板通过两个连接板和螺栓与机架进行连接,随后将出线模放置于套在两个插杆上,并转动内螺纹管,内螺纹管通过套环、连杆和环形板将出线模塞入套筒内,在出线模与定位环接触后,对出线模的位置进行确定;

17、步骤二:观察不锈钢微丝的牵引位置,并转动转动块,所述丝杆驱动滑块进行移动,对安装板内部套筒的位置进行调节,并拉动拉环,使得齿轮挤压弹簧并与内齿圈分离,转动安装板,使得套筒内部出线模与微丝处于同一水平线,随后松开拉环,通过弹簧弹力使得齿轮插入内齿圈内,对出线模的出线位置进行确定;

18、步骤三:将驱动设备与安装板连接,并连通驱动杆,将微丝通过牵引机构进入套筒内,并插入出线模内,而驱动设备驱动驱动杆转动,使得套筒带动出线模转动,微丝在受到拉动后能够从套筒内拉出完成拉丝。

19、(三)有益效果

20、与现有技术相比,本发明提供了一种不锈钢微丝拉丝机出线模固定装置及拉丝方法,具备以下有益效果:

21、1、该不锈钢微丝拉丝机出线模固定装置及拉丝方法,通过设有的套筒、定位环、出线模和定位安装机构,能够将出线模稳定设置在套筒内部,同时便于对出线模进行快速更换。

22、2、该不锈钢微丝拉丝机出线模固定装置及拉丝方法,通过设有的竖板、移动槽、丝杆、滑块、支撑杆、安装板、套筒和转动限位机构,能够将出线模的出线孔和不锈钢微丝的进线处于同一水平线上,尽量避免拉丝过程中出线模受到挤压出线损伤。

技术特征:

1.一种不锈钢微丝拉丝机出线模固定装置,包括竖板(1)和出线模(2),其特征在于:所述竖板(1)的侧壁开设有移动槽,所述移动槽内转动设有丝杆(3),所述丝杆(3)的杆壁螺纹套设有滑块(4),所述滑块(4)与移动槽的内壁接触连接,所述滑块(4)的侧壁固定设有支撑杆(5),所述支撑杆(5)的杆壁转动套设有安装板(6),所述安装板(6)的内部上端转动穿设有套筒(7),所述套筒(7)的内壁固定设有定位环(8),所述出线模(2)位于套筒(7)内,并与定位环(8)接触连接,所述套筒(7)的外侧壁开设有环形驱动槽,所述安装板(6)远离竖板(1)的一侧上端转动设有驱动杆(9),所述驱动杆(9)的杆壁固定套设有皮带轮(10),所述皮带轮(10)和环形驱动槽之间共同传动套设有皮带(11);

2.根据权利要求1所述的一种不锈钢微丝拉丝机出线模固定装置,其特征在于:所述丝杆(3)的顶部穿出竖板(1),并固定设有用于驱动所述丝杆(3)转动的转动块(15)。

3.根据权利要求1所述的一种不锈钢微丝拉丝机出线模固定装置,其特征在于:所述定位安装机构包括内螺纹管(16),所述套筒(7)的外侧开设有螺纹,所述出线模(2)的内部两端均开设有插孔,所述插孔内插设有插杆(17),所述插杆(17)的一端与定位环(8)接触连接,另一端固定设有环形板(18),所述环形板(18)的侧壁固定设有两个连杆(19),两个所述连杆(19)的外侧共同固定设有套环(20),所述套环(20)转动套设于所述内螺纹管(16)的外侧,所述内螺纹管(16)螺纹套设于所述套筒(7)的外侧。

4.根据权利要求3所述的一种不锈钢微丝拉丝机出线模固定装置,其特征在于:两个所述插杆(17)靠近定位环(8)的一端均固定套设有限位板(21),所述限位板(21)与出线模(2)接触连接。

5.根据权利要求1所述的一种不锈钢微丝拉丝机出线模固定装置,其特征在于:所述转动定位机构包括内齿圈(22),所述内齿圈(22)套设于所述支撑杆(5)的外侧并与安装板(6)固定连接,所述支撑杆(5)的外侧滑动套设有齿轮(23),所述齿轮(23)与内齿圈(22)啮合设置,所述支撑杆(5)的外侧套设有弹簧(24),所述弹簧(24)的两端分别与挡板(14)和齿轮(23)固定连接。

6.根据权利要求5所述的一种不锈钢微丝拉丝机出线模固定装置,其特征在于:所述齿轮(23)的侧壁两端均固定设有拉杆(25),两个所述拉杆(25)均穿出挡板(14)并共同固定设有拉环(26)。

7.根据权利要求1所述的一种不锈钢微丝拉丝机出线模固定装置,其特征在于:所述驱动杆(9)与外部驱动设备连通设置。

8.根据权利要求3所述的一种不锈钢微丝拉丝机出线模固定装置,其特征在于:所述套环(20)通过轴承套转动套设于所述内螺纹管(16)的外侧。

9.一种基于权利要求1-8任一项所述的不锈钢微丝拉丝机出线模的拉丝方法,其特征在于,包括如下步骤:

技术总结

本发明涉及不锈钢微丝拉丝机技术领域,且公开了一种不锈钢微丝拉丝机出线模固定装置及拉丝方法,包括竖板和出线模,竖板的侧壁开设有移动槽,移动槽内转动设有丝杆,丝杆的杆壁螺纹套设有滑块,滑块与移动槽的内壁接触连接,滑块的侧壁固定设有支撑杆,支撑杆的杆壁转动套设有安装板,安装板的内部上端转动穿设有套筒,套筒的内壁固定设有定位环,出线模位于套筒内,并与定位环接触连接,套筒的外侧壁开设有环形驱动槽。该不锈钢微丝拉丝机出线模固定装置及拉丝方法,能够对出线模的位置进行调节,使得出线模和微丝的导向水平线重合,尽量避免微丝在拉丝传导过程中与出线模侧壁接触,使得出线模无法出现磨损变形的。

技术研发人员:赵世富,赵勐,简友霞,简思雨

受保护的技术使用者:日照新日线材模具有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!