一种复合钎料及制备方法和应用

本公开涉及一种应用电子封装领域的复合钎料及该复合钎料的制备方法。

背景技术:

1、近年来,微电子技术已成为当代智能工作的基石,高性能计算、5g、人工智能等新兴领域推动着封装技术向系统集成、3d封装方向发展,封装的输入/输出(i/o)密度及性能大幅度提高。封装芯片单位面积上能量密度越来越高,功率电子器件的工作温度可达300℃以上。此外,三维封装过程中采用硅通孔及微凸点技术实现多层芯片的相互堆叠,该技术要求芯片重复堆叠过程中低级封装焊点不融化。目前电子封装中可在300℃以上服役的钎料主要为au基,bi基,zn基钎料及烧结ag焊接技术,其焊接温度高对芯片损伤程度大,且成本相对较高。

2、目前,电子封装用sn基钎料服役温度在180℃以下,无法满足上述封装焊点高熔点及高服役温度要求。采用瞬时液相(tlp-transient liquid phase)连接技术获得的全cu3sn焊点(cu3sn熔点676℃),凭借低温连接高温服役性能,契合了3d封装过程中低级封装焊点不融化及第三代半导体封装焊点的高温服役需求。

3、当前cu3sn互连接头主要存在以下问题:第一,制备cu3sn焊接接头的工艺时间长制备效率低,无法满足三维封装高效制备工艺要求;较低温度下cu-sn反应缓慢,260℃条件下制备厚度10μm的cu3sn接头耗时300min。提高焊接温度可加快cu-sn反应速度,但获得20μm左右的全cu3sn焊点仍需几十分钟甚至数百分钟。第二,cu3sn焊接接头服役时韧性、导电性、导热性较差。如何提高cu3sn焊接接头的制备效率,改善全imc焊接接头的电学、热学、力学特性为目前科研机构及企业关注的热点。

4、碳纳米材料具有良好的导电性、导热性和力学性能,将碳纳米材料添加到cu3sn焊接接头内,将有望改善cu3sn焊接接头的电学、热学、力学性能。然而在应用中发现,碳纳米材料与金属材料不润湿、密度较小在液态金属中易上浮、易团聚。目前,技术人员为解决上述技术问题,在碳纳米材料复合钎料的制备过程中,对碳纳米材料进行了改性处理:例如在公告号为cn104889595b的文献中,给出了氧化石墨烯/纳米银复合钎料的制备工艺。公告号为cn105171277b的文献中,选用纳米ag颗粒修饰的石墨烯纳米片作为强化相,纳米ag颗粒镶嵌在石墨烯层片上,使得在与基体材料复合时缓解纳米银修饰的石墨烯的团聚,从而使复合后的材料成分更加均匀,最终以银石墨烯纳米片改善无铅钎料的性能。但是上述制备方法均需要对石墨烯进行改性处理,处理后才能加入到钎料中,由于在改性处理过程中引入了其它元素,使得碳纳米材料复合钎料的制备工艺过程复杂并且制备成本高,且影响复合钎料性能的改善。

技术实现思路

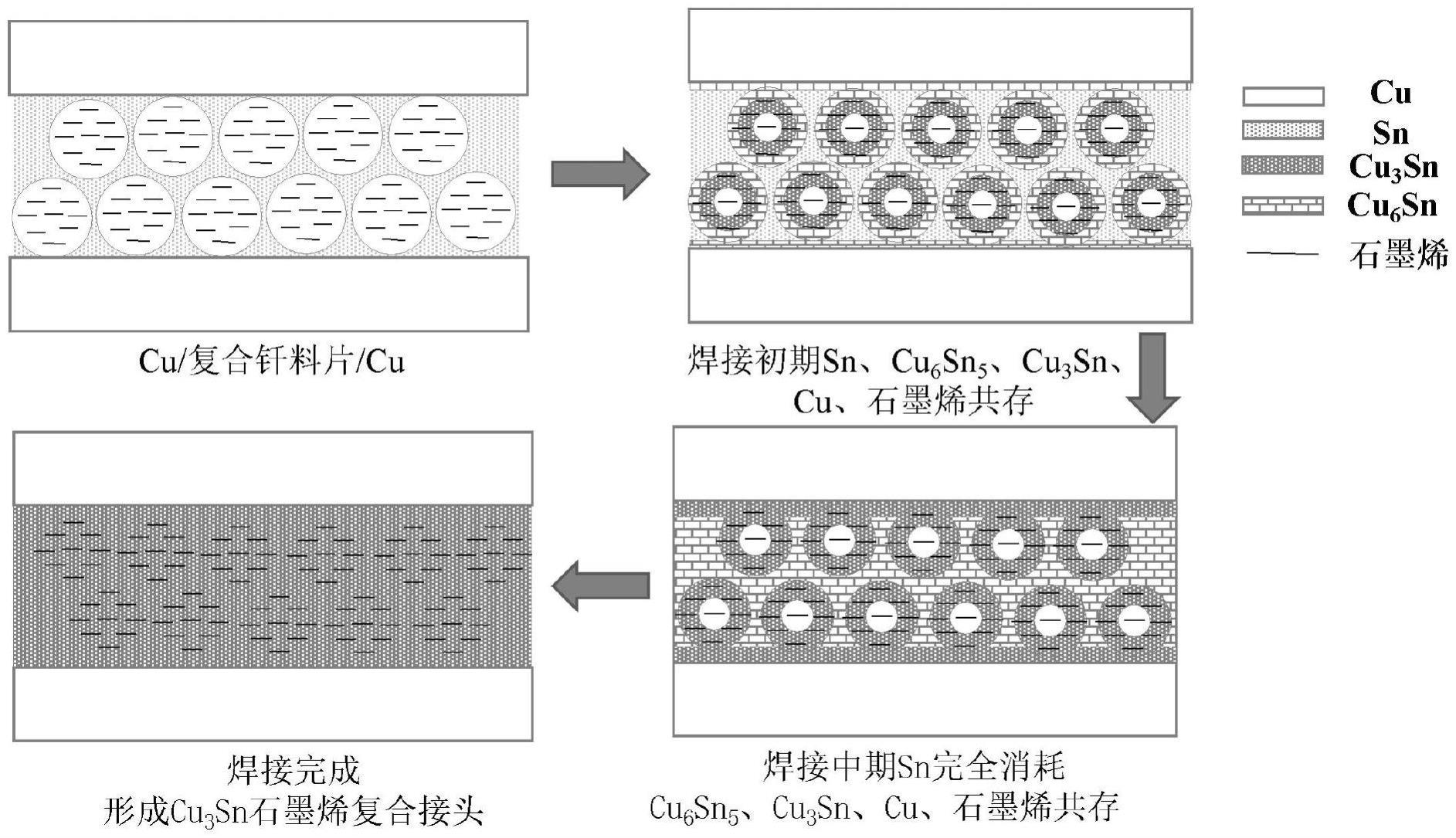

1、本公开给出了一种复合钎料及制备方法,能够解决背景技术中指出的现有技术问题。本公开给出的制备方法主要通过在传统锡基钎料中添加微米级cu-碳纳米材料中间合金的方式,微米级cu-碳纳米材料中间合金的添加可在焊接过程中将碳纳米材料复合于cu3sn焊接接头中,改善焊接接头的导电性、导热性及力学性能,同时可增加焊接过程中cu3sn形核率及生长效率,提高cu3sn焊接接头的制备效率。与背景技术中所指出的两篇对比文献相比较,应用本公开所提供的复合钎料制备工艺无石墨烯的预处理过程,方案简单,效率高,便于自动化生产,而且以所述复合钎料为主要原料的复合钎料膏应用在对铜焊盘的电子元器件进行焊接,获得的cu3sn碳纳米材料复合焊接接头,服役性能好。本公开所提供的技术方案可广泛应用于三维电子封装、大功率电子元器件及极端环境服役的电子元器件封装中。

2、本公开所述的一种复合钎料,基础方案1:

3、一种复合钎料,按质量百分比计,包括以下组分:锡:40-60%;余量为cu-碳纳米材料中间合金:40-60%,两种组分质量百分比之和为100%。

4、在所述基础方案1上进一步优化,得到方案2:

5、按质量百分比计,所述cu-碳纳米材料中间合金包括以下组分:碳纳米材料:0.1-0.5%;余量为cu;

6、对方案2进行进一步限定,可得到方案3:

7、所述碳纳米材料为,单层石墨烯、多层石墨烯、单壁碳纳米管或者多壁碳纳米管中的任一种,以及由其中至少两种混合后得到的混合体。

8、下面从本公开涉及的第二个角度,给出方案4,即一种制备方案1至方案3中任一种所述复合钎料的方法,包括以下步骤:

9、步骤1,称量,按照如下质量百分比称取原料:按质量百分比计,其包括以下组分:碳纳米材料:0.1-0.5%,其余为cu;

10、步骤2,混和,将经由步骤1称量后的的原料放入金属粉末混合机中搅拌,使铜粉与碳纳米材料初步混合,获得初步混合粉末;

11、步骤3,中间合金压制成型,将经由步骤2获得的初步混合粉末装入开放式模具中,采用液压机加载至1000-1500mpa并保压0.1-10min,获得首次cu-碳纳米材料中间合金薄片;

12、步骤4,中间合金均匀化,将经由步骤3获得的首次cu-碳纳米材料中间合金加工成首次cu-碳纳米材料中间合金粉末,所述首次cu-碳纳米材料中间合金粉末的粉体直径范围在30μm-100μm之间;

13、步骤5,将经由步骤4获得的中间合金粉末装入开放式模具,采用液压机加载至1000-1500mpa并保压0.1-10min,压制成型,获得二次中间合金薄片;

14、步骤6,将经由步骤5获得的二次中间合金薄片加工成二次中间合金粉末,所述二次中间合金粉末的粉体直径范围在10μm-30μm之间;

15、步骤7,混合,将经由步骤6获得的二次中间合金粉末与锡粉利用金属粉末混合机混合,获得混合焊料粉;所述混合焊料粉中,按照质量百分比,锡粉为40-60%,其余为二次中间合金粉末,两组分质量百分比之和为100%;

16、步骤8,将经由步骤7获得的混合焊料粉装入开放式模具,加压至200-500mpa并保压0.1-10min,获得中间合金增强锡基复合钎料薄片;

17、步骤9,将经由步骤8获得的中间合金增强锡基复合钎料薄片加工成复合钎料粉,所述复合钎料粉的粉体直径范围在10μm-30μm之间。

18、在方案4基础上进一步优化,得到方案5:

19、所述步骤2中,以300-1000r/min的转速搅拌5-30min;步骤3中,液压机以5-10mpa/s的加速率加速;步骤4和步骤6均利用气流粉碎机,将中间合金薄片加工成中间合金粉末;步骤7中,混粉机以300-1000r/min的转速搅拌5-30min;步骤8中,液压机以0.5-5mpa/s的速率加速加压。

20、如果在步骤5和步骤6之间增加制粉和压制的次数,重复的次数范围在2-10次之间,将得到方案6。将经由步骤9所得到的复合钎料粉重新放入开放式模具进行压制和制粉,重复的次数范围在2-5次之间,获得复合钎料。

21、下面从本公开涉及的第三个角度,即在应用领域方面,给出方案7和方案8。

22、方案7:将所述复合钎料应用于制备复合钎料膏中,包括如下步骤:利用锡膏搅拌机将呈粉状的所述复合钎料与助焊剂进行混合,锡膏机搅拌速度范围在300-3000r/min之间,搅拌时间在0.5-2h之间,获得复合钎料膏;所述助焊剂包括无卤助焊剂和无铅免洗助焊剂,所述复合钎料膏中助焊剂的质量百分含量为10-15%,其余为所述复合钎料。

23、方案8:所述复合钎料应用于电子封装中,以所述复合钎料为主要原料的复合钎料膏应用在对铜焊盘的电子元器件进行焊接,获得cu3sn碳纳米材料复合接头,所述复合接头电阻率<8.01μω·cm,导热率>80.4w/(m·k),所述复合接头中,按照质量百分比,碳纳米材料占比0.04-0.3%,其余为cu3sn。

24、本说明书一个或多个实施例采用的上述至少一个技术方案能够达到以下有益效果:

25、首先,利用cu的塑性流动减少碳纳米材料的团聚,使其在中间合金内均匀分布;其次,将cu碳纳米材料中间合金与sn进行混合获得复合钎料,利用复合钎料进行焊接,由于碳纳米材料中间合金熔点比焊接温度高,焊接过程中碳纳米材料始终存在于中间合金基体内,随着中间合金与sn反应形成cu3sn,碳纳米材料直接复合于cu3sn中。应用时,整个焊接过程中,碳纳米材料不与液态钎料直接接触,解决了传统复合工艺中碳纳米材料密度较小且与金属材料不润湿导致的焊接过程中碳纳米材料外溢问题;采用含碳纳米材料中间合金的复合钎料进行焊接,焊接过程中cu、sn接触面积增加,焊点内cu3sn形核率增加。因此,本公开所提供的技术方案被应用后可提高cu3sn焊接接头的制备效率,解决了传统cu3sn焊点制备效率低的问题。同时,焊接过程中cu3sn形核率增加,可细化cu3sn的晶粒尺寸,通过细化晶粒的方式改善接头力学性能。

26、其次,将本公开给出的复合钎料应用于电子封装中后获得的cu3sn碳纳米材料复合接头,可以实现碳纳米材料在cu3sn内的均匀分布,碳纳米材料的添加不仅提高了cu3sn焊点的导电导热性能、而且改善了焊点的抗冲击性能,解决了传统全cu3sn焊点服役性能差的问题。

27、综上所述,利用本公开所给出的复合钎料所获得的cu3sn碳纳米材料复合接头服役性能好,制备工艺方案简单,效率高,便于自动化生产,本公开的广泛应用将对三维电子封装、大功率电子元器件及极端环境服役的电子元器件具有重要的实用价值。

28、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,而非限制本公开。

29、根据下面参考附图对示例性实施例的详细说明,本公开的其它特征及方面将变得清楚。

- 还没有人留言评论。精彩留言会获得点赞!