一种用于CVD设备的气体扩散板制作方法与流程

本发明涉及lcd显示模组,具体涉及一种用于cvd设备的气体扩散板制作方法。

背景技术:

1、气体扩散板是制作lcd显示面板用到的cvd(化学气相沉积)设备内的一个关键部件,气体扩散板上包括了数千到上万个气孔,用于将cvd过程中所需要的气体均匀地导入到于腔体中;现有的气体扩散板采用常见的6系或5系铝合金作为材料,但是这类铝合金材料中有较高含量的锌元素(约0.1%~0.2%);由于cvd工序中,设备处于较高的温度下,锌元素会从气体扩散板中析出,并附着在腔体内壁及各个部件上,长期使用后,附着的锌会从设备上剥落,从而造成产品不良。

2、应该注意,上面对技术背景的介绍只是为了方便对本发明的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本发明的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为克服上述缺点,本发明的目的在于提供一种用于cvd设备的气体扩散板制作方法,从而有效地解决上述技术问题。

2、为了达到以上目的,本发明采用的技术方案是:一种用于cvd设备的气体扩散板制作方法,其包括如下步骤:

3、步骤一:选择铝合金板材作为气体扩散板的原材料,所述铝合金板材中的锌的含量小于200ppm;

4、步骤二:采用刀具对所述铝合金板材的背面进行切削,降低铝合金板材背面的厚度;

5、步骤三:在所述铝合金板材的背面打孔,制作气孔入口;

6、步骤四:采用刀具对所述铝合金板材的正面进行切削,降低铝合金板材正面的厚度;

7、步骤五:在所述铝合金板材的正面打孔,制作气孔出口,所述气孔出口与所述气孔入口的开孔位置对应,使所述气孔出口与所述气孔入口贯通形成开设在所述铝合金板材上的气孔;

8、步骤六:采用刀具对所述铝合金板材的侧面进行切削,形成气体扩散板产品。

9、本发明的有益效果为:本方案设计的一种用于cvd设备的气体扩散板制作方法,采用锌的含量小于200ppm的铝合金板材作为制作气体扩散板的原材料,以减少在cvd过程中锌元素从板材的析出量,从而有效地解决传统铝合金原材料因锌含量过高而导致在cvd过程中锌元素会从气体扩散板中析出,并附着在腔体内壁及各个部件上的技术问题,保证产品的质量不受影响。

10、进一步地,上述步骤一中,选择铝合金板材的初始厚度大于50mm,初始平面度小于0.2;为了保证铝合金板材在加工完成后形成气体扩散板产品,所以对铝合金板材额初始厚度和平面度有要求。

11、进一步地,上述步骤二、步骤四以及步骤六中,在对铝合金板材通过刀具进行切削前,先通过真空吸盘对铝合金板材吸取定位,然后固定于加工中心进行切削加工;在加工之前通过真空吸盘对铝合金板材进行定位固定,防止板材在加工的过程中出现位置偏移的情况,避免出现加工不良的情况。

12、进一步地,上述步骤二中,在所述铝合金板材的背面采用刀具将铝合金板材的厚度切削至45mm~48mm,同时在加工过程中,刀具每次的进刀量范围为0.05mm~0.2mm;采用自动化设备的刀具对铝合金板材的背面进行削薄,使铝合金板材的达到预定的整体厚度范围,同时刀具在对板材表面进行切削时,为了保证切削的准确度,刀具并不是直接进刀至符合板材最后厚度要求的部位,如果这样切削很容易出现切削精度不高的情况,进刀量过大还很容易造成产品的削薄量过大,从而导致铝合金板材的报废;因此,刀具每次的进刀量都有限定,不能过大也不能过小,切削的次数根据刀具每次的进刀量而定。

13、进一步地,上述步骤三中,在所述铝合金板材背面制作的气孔入口的孔内径范围为2mm~4mm,孔的深度范围为30mm~35mm,孔的间距范围为6mm~10mm;与切削铝合金板材背面的步骤相同,此处也采用自动化设备的刀具在铝合金板材的背面进行打孔,打出的孔用于作为气体扩散板的气孔入口,在一块气体扩散板上需要开设多个气孔,所以此步骤中需要保证每个气孔入口的孔内径范围为2mm~4mm,孔的深度范围为30mm~35mm,孔的间距范围为6mm~10mm。

14、进一步地,上述步骤四中,在所述铝合金板材的正面采用刀具将铝合金板材的厚度切削至42mm~45mm,同时在加工过程中,刀具每次的进刀量范围为0.05mm~0.2mm;与上述刀具切削铝合金板材背面的步骤相同,在对铝合金板材的正面进行切削时同样采用自动化设备的刀具对进行,另外,同样的原因,因为刀具在对板材表面进行切削时,为了保证切削的准确度,刀具并不是直接进刀至符合板材最后厚度要求的部位,如果这样切削很容易出现切削精度不高的情况,进刀量过大还很容易造成产品的削薄量过大,从而导致铝合金板材的报废;因此,刀具每次的进刀量都有限定,不能过大也不能过小,切削的次数根据刀具每次的进刀量而定,在第二次切削后,铝合金板材的整体厚度需要在42mm~45mm。

15、进一步地,上述步骤五中,在所述铝合金板材正面制作的气孔出口的孔内径范围为3mm~5mm,孔的深度范围为5mm~13mm;与切削铝合金板材正面的步骤相同,此处也采用自动化设备的刀具在铝合金板材的正面进行打孔,打出的孔用于作为气体扩散板的气孔出口,在一块气体扩散板上需要开设多个气孔,所以此步骤中需要保证每个气孔出口的孔内径范围为3mm~5mm,孔的深度范围为5mm~13mm,孔的间距范围为6mm~10mm;另外,在铝合金板材正面开设气孔出口时需要根据已经在铝合金板材背面开设的气孔入口位置,因为最后需要铝合金板材正反两面的气孔出口和气孔入口连通形成完整的气孔。

16、进一步地,上述步骤五制作完成所述铝合金板材正面的气孔出口后,首先要让所述气孔出口和所述气孔入口不连通,两者之间保持1mm~2mm的间隔,同时气孔出口和入口对应的孔位保持同心度小于0.2mm;在铝合金板材正面开设气孔出口时不需要直接将其与位于铝合金板材背面的气孔入口打通,因为气孔出口的孔径为3mm~5mm,而气孔入口的孔径为2mm~4mm,由此可见气孔出口的孔径大于气孔入口的孔径,所以如果直接打孔会破坏气孔入口的尺寸,所以先让气孔出口和所述气孔入口不连通,后续再进行贯通。

17、进一步地,上述步骤五制作完成所述铝合金板材正面的气孔出口后,将所述气孔出口和所述气孔入口贯通,贯通孔的直径范围为0.2mm~0.5mm;在对气孔进行贯通时也采用自动化设备的刀具对铝合金板材进行钻孔,由上述内容可知气孔出口的孔径大于气孔入口的孔径,所以钻头可以从铝合金板材正面的气孔出口进入对两者进行贯通。

技术特征:

1.一种用于cvd设备的气体扩散板制作方法,其特征在于:其包括如下步骤:

2.根据权利要求1所述的用于cvd设备的气体扩散板制作方法,其特征在于:上述步骤一中,选择铝合金板材的初始厚度大于50mm,初始平面度小于0.2mm。

3.根据权利要求1所述的用于cvd设备的气体扩散板制作方法,其特征在于:上述步骤二、步骤四以及步骤六中,在对铝合金板材通过刀具进行切削前,先通过真空吸盘对铝合金板材吸取定位,然后固定于加工中心进行切削加工。

4.根据权利要求1所述的用于cvd设备的气体扩散板制作方法,其特征在于:上述步骤二中,在所述铝合金板材的背面采用刀具将铝合金板材的厚度切削至45mm~48mm,同时在加工过程中,刀具每次的进刀量范围为0.05mm~0.2mm。

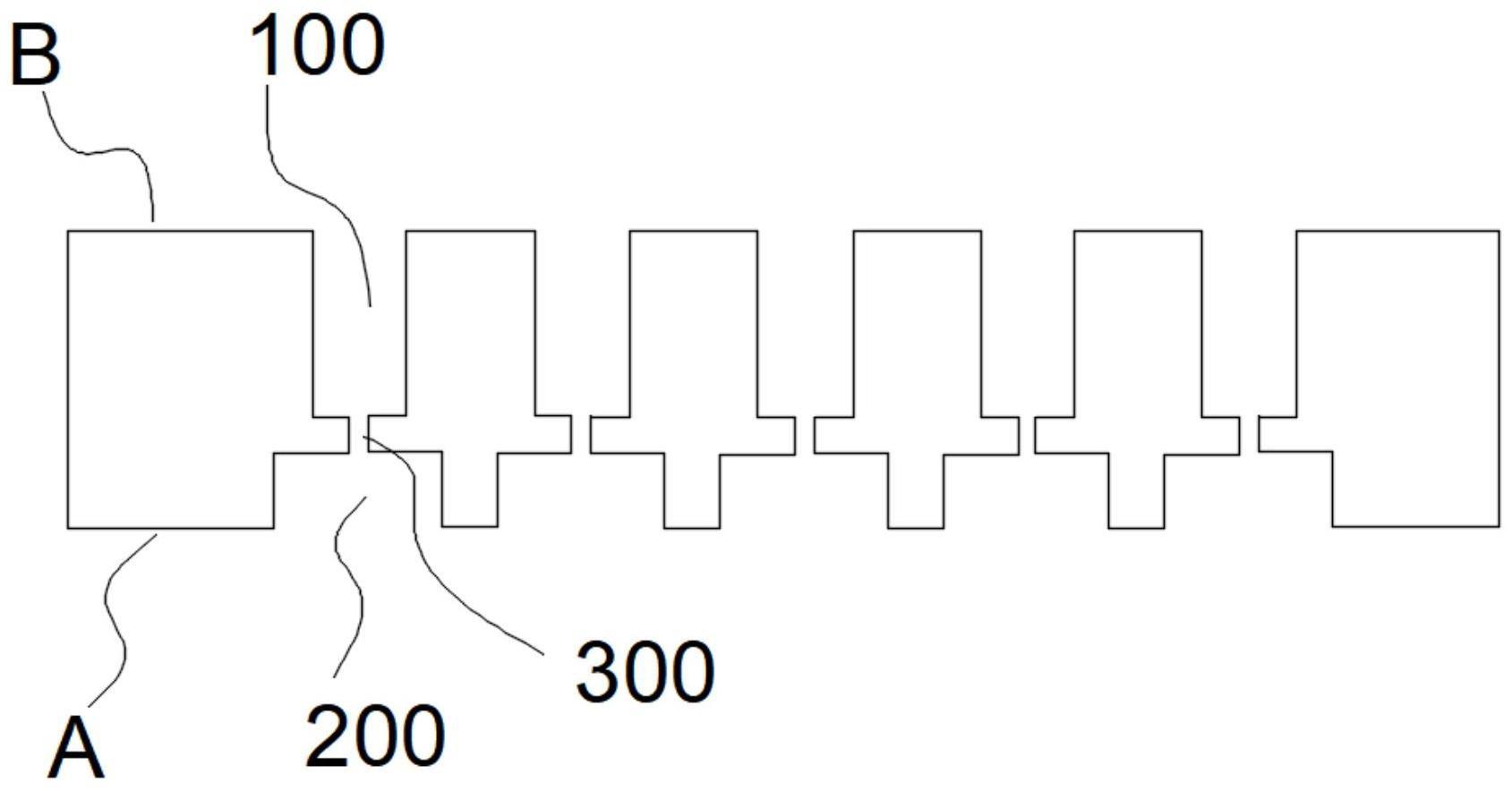

5.根据权利要求1所述的用于cvd设备的气体扩散板制作方法,其特征在于:上述步骤三中,在所述铝合金板材背面(b)制作的气孔入口(100)的孔内径范围为2mm~4mm,孔的深度范围为30mm~35mm,孔的间距范围为6mm~10mm。

6.根据权利要求1所述的用于cvd设备的气体扩散板制作方法,其特征在于:上述步骤四中,在所述铝合金板材正面(a)采用刀具将铝合金板材的厚度切削至42mm~45mm,同时在加工过程中,刀具每次的进刀量范围为0.05mm~0.2mm。

7.根据权利要求1所述的用于cvd设备的气体扩散板制作方法,其特征在于:

8.根据权利要求7所述的用于cvd设备的气体扩散板制作方法,其特征在于:

9.根据权利要求8所述的用于cvd设备的气体扩散板制作方法,其特征在于:

技术总结

本发明公开了一种用于CVD设备的气体扩散板制作方法,选择铝合金板材作为气体扩散板的原材料,铝合金板材中的锌的含量小于200ppm;采用刀具对铝合金板材的背面进行切削,降低铝合金板材背面的厚度;在铝合金板材的背面打孔,制作气孔入口;采用刀具对铝合金板材的正面进行切削,降低铝合金板材正面的厚度;在铝合金板材的正面打孔,制作气孔出口,使气孔出口与气孔入口贯通形成开设在铝合金板材上的气孔;采用刀具对铝合金板材的侧面进行切削,形成气体扩散板产品;本方案设计的用于CVD设备的气体扩散板制作方法,采用锌的含量小于200ppm的铝合金板材作为制作气体扩散板的原材料,以减少在CVD过程中锌元素从板材的析出量。

技术研发人员:赵凯,张立祥

受保护的技术使用者:苏州众芯联电子材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!