一种中厚板精整辅线快节奏的自动化生产方法与流程

本发明涉及厚板精整,具体为一种中厚板精整辅线快节奏的自动化生产方法。

背景技术:

1、板材广泛应用于车辆、船舶、桥梁、航空航天等众多国民经济领域。随着市场经济的深化和科学技术的进步,用户对板材质量要求越来越高,但是在轧制生产过程中,由于板厚不均、温度变化和冷却不均等原因可能会使板材产生瓢曲、中浪和边浪等板形缺陷;因此,板材还需要通过后续的矫直工序改善其平直度和控制残余应力,最终满足各行业的高质量工程标准要求。

2、板材经过剪切线剪切后形成板材成品,被辊道搬运到精整区域,在精整区域的入口处,质检人员对板材进行判定,当板材的板型不符合成品交货标准时,经修磨台架输送到精整辅线,追加矫直工艺,经过矫直后钢板符合成品交货标准时即可通过精整辅线入库。

3、部分轧制的钢板由于厚度超过了剪切线剪机的剪切厚度,通过过跨行车摆渡到精整辅线跨,在此跨通过人工切割的方式,完成板材的成品切割,切割后的钢板,经行车吊运到修磨台架输出延伸辊道,经修磨台架的输出辊道,进入精整辅线。

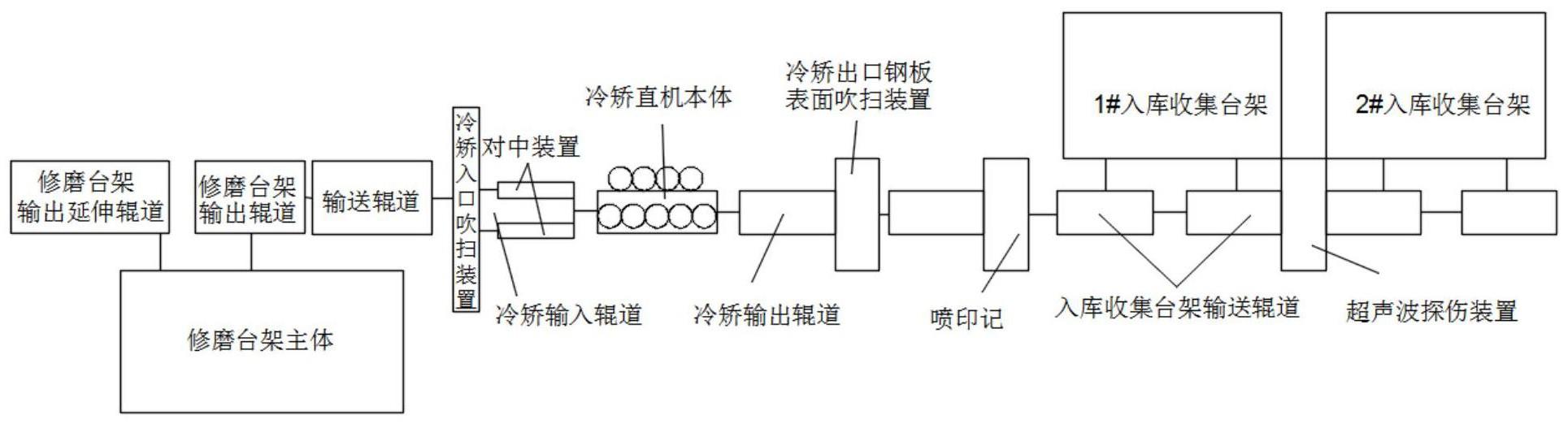

4、精整辅线包含修磨台架输出延伸辊道,修磨台架输出辊道,输送辊道,冷矫入口吹扫装置,冷矫输入辊道,对中装置,冷矫直机,冷矫输出辊道,冷矫出口钢板表面吹扫装置,喷印机,入库收集台架,入库收集台架输送辊道,超声波探伤装置,如图1所示。

5、修磨台架输出延伸辊道主要是火切场地的人工切割板材的入口,当板材按合同尺寸切割完成后,由行车吊运到修磨台架输出延伸辊道上,板材就可以经过精整辅线完成所有工序后入库。修磨台架输出辊道是修磨台架的出口,当质检判定主线板材的板型不符合交付用户标准时,板材就通过修磨台架输出辊道进去精整辅线,追加矫直等工艺。输送辊道是压平后板材入库的通道之一,有部分特厚板材超过了矫直机的矫直厚度后,需通过压平机进行压平,压平后板材符合成品交付标准后,由行车和过跨台车摆渡上输送辊道,经由精整辅线成品喷印等工序后进入成品库。

6、冷矫入口吹扫装置主要是对钢板上表面进行吹扫,其目的就是为了防止矫直前的板材上面有氧化铁等异物,从而避免矫直后钢板有异物压入的风险。

7、冷矫输入辊道主要是将板材搬运到矫直机前,使板材能够顺利进入矫直机进行矫直。

8、对中装置主要用于对矫直前的板材进行对中处理。行车上线和从修磨台架搬运到矫直机前的板材不一定居中摆放在辊道上,若直接进行矫直,则造成板材卡在矫直机内,或者冲出辊道。

9、冷矫直机主要是对板形不符合用户标准的板材进行矫直,最终达到用户标准。

10、冷矫输出辊道主要是将矫直后的板材搬离矫直机区域。

11、冷矫出口钢板表面吹扫装置安装在冷矫输出辊道上,主要是对矫直后的钢板进行表面吹扫,因为矫直后的板材表面会有由于矫直而形成的氧化铁皮,不进行吹扫处理而直接喷印成品板材信息时,当氧化铁皮掉落后,板材信息也会掉落,造成板材信息缺失。

12、喷印机安装在冷矫出口钢板表面吹扫装置后,主要是满足交付标准的板材进行板型信息喷印,使板材在库内信息和实物一致。

13、入库收集台架输送辊道主要是将完成喷印后板材输送到收集台架入口。

14、入库收集台架主要是将入库板材脱离搬运辊道,并将板材收集到行车指定吊运位置,行车将在此次将板材吊运至成品库内。

15、超声波探伤装置布置在收集台架输送辊道上,主要是对成品板材追加探伤工艺,当完成探伤后板材符合成品探伤标准时,将由台架搬运到行车板材收集位置,完成入库,不符合探伤标准的板材将由行车吊离精整辅线,存放至次品库位。

16、现有的中厚板精整辅线生产方法的自动化率较低,绝大部分的操作都要由操作人员手动操作完成,不符合现代中厚板生产要求,急需一种快节奏的自动化生产方法,既满足生产效率,又有较高自动化率。

技术实现思路

1、针对现有技术的不足,本发明提供了一种中厚板精整辅线快节奏的自动化生产方法,解决了上述背景技术中提出的问题。

2、为解决上述技术问题,根据本发明的一个方面,更具体的说是一种中厚板精整辅线快节奏的自动化生产方法,包括板材无需矫直和探伤工艺直接入库模式、板材需矫直但无需探伤入库模式、板材需矫直和探伤后再入库模式、板材无需矫直但需探伤后再入库模式,如下步骤:

3、一、板材无需矫直和探伤工艺直接入库模式

4、s1、板材从火切场地经行车吊运到修磨台架输出延伸辊道时,l3触发行车吊运板材到修磨台架输出延伸辊道的事件号,经l2下发到辊道l1的plc,辊道l1的plc在跟踪模型的修磨台架输出延伸辊道数据块处添加一个默认的板材信息,此次信息为默认值,例如板材号为1,长度为14米等;若板材从修磨台架进入精整辅线时,操作人员通过辊道l1的hmi画面点击板材下台架按钮后,触发板材自动下台架,进入到修磨台架输出辊道,此时辊道l1向自动跟踪模型请求生成此板材的跟踪信息;

5、s2、若板材从台车通过行车吊运上线到输送辊道时,现场操作人员提醒操作室操作人员新增输送辊道板材信息,操作室操作人员通过辊道l1的hmi画面在输送辊道处点击板材信息添加架按钮后,辊道l1向自动跟踪模型请求生成此板材的跟踪信息;

6、s3、辊道l1根据此信息在自动跟踪模型自动控制辊道将此板材搬运到冷矫输入辊道1组处,操作人员通过可云台控制的高清摄像头获得此板材的实际信息后,可经过l3修正此板材的信息,从而保证实物与信息一致;

7、s4、修正后的板材信息同步更新辊道l1自动跟踪模型中的数据,修正信息后的板材在辊道l1的自动控制下,搬运到对中装置处,此时对中装置根据板材的宽度信息运动到预对中位置,并进入等待,当跟踪模型判断此时板材到达了对中装置处,将控制辊道停止,并且将可对中信号发送给辊道l1对中控制模型,辊道l1对中控制模型根据板材的信息,自动控制对中装置执行对板材对中动作,当对中模型通过压力计算对中装置已经将钢板对中后,对中装置将后退,同时将对中完成信号发送给自动跟踪模型,自动跟踪模型控制辊道,自动将板材往前搬运,由于此时板材无需矫直,故自动跟踪模型控制辊道以最高的速度将板材往前搬运,经过矫直机区域,当板材到达冷矫出口钢板表面吹扫装置时,吹扫装置的光栅检测到板材,并将检测到板材信号发送给吹扫装置控制模型,此时模型控制吹扫装置进行吹扫动作,当板材尾部离开冷矫出口钢板表面吹扫装置时,吹扫装置将自动停止,此过程板材一直在跟踪模型控制下高速往前搬运;

8、s5、当板材到达喷印机区域时,喷印机光栅检测到板材,此时喷印机向自动跟踪模型申请辊道控制权,控制辊道低速搬运板材到达喷印停止位,当板材被喷印停止位的光栅检测到后,喷印机控制辊道停止,并执行喷印动作,当喷印完成后,喷印机解除对辊道的控制,此时辊道l1自动跟踪模型重新获得辊道控制权,并继续将钢板向前搬运;

9、s6、当辊道l1收到来自l3下发的板材从第一个收集台架入库的信息时将通过自动跟踪模型将板材搬运到第一个收集台架的输入辊道处,当自动跟踪模型判定板材到达第一个收集台架输入辊道后,控制辊道停止,并且控制台架链条抬起,将板材搬运到台架行车指定吊运位置,当跟踪模型判定板材到达指定位置后将控制链条停止。当行车将此板材吊离台架后,l3将此板材已调离台架的信息发送给辊道l1,辊道l1将在自动跟踪模型中将此块板材的信息消除,板材从第二个收集台架入库控制如上所述;

10、二、板材需矫直但无需探伤入库模式

11、s1、板材从从火切场地经行车吊运到修磨台架输出延伸辊道,从修磨台架进入精整辅线,从台车通过行车吊运上线到输送辊道的信息生成;完成对中;板材上表面吹扫等动作如上文所述。完成吹扫后,板材到达矫直机的0号光栅处,由此从板材需矫直,矫直机本体l1会在此处请求l2下发此板材的矫直数据设定,例如矫直机辊缝设定,板材厚度,长度,温度,板材矫直速度等信息;

12、s2、矫直机本体l1将下发的板材厚度信息和实际测厚仪测量的厚度信息进行对比,若偏差大于系统设定的厚度偏差时,矫直机本体l1将会触发厚度偏差紧急停止信号,此信号通过以太网通讯触发辊道l1紧停,辊道l1控制辊道停止,现场操作人员需到现场核实板材的厚度信息无误后需复位矫直机本体l1紧急停止信号,此时辊道l1紧停也会同时复位;

13、s3、若偏差小于系统设定的厚度偏差时,辊道l1自动跟踪系统将板材向前高速搬运,当板材搬运到矫直机1号光栅处时,辊道l1自动跟踪系统将根据板材的长度,将满足此板材矫直长度需要的矫直机输入输出辊道控制权交给矫直机本体l1控制,矫直机本体l1根据l2下发板材矫直速度开始控制辊道向前搬运板材进入矫直机进行矫直。当板材经过矫直机后,操作人员判定此板材板形是否已符合交货标准,如果板形符合交货标准,操作人员将矫直机本体l1切换到传送模式,将辊道控制权交还给辊道l1自动跟踪系统,其将板材高速搬运到喷印区域,喷印入库,其具体控制形式和板材无需矫直和探伤工艺直接入库模式一致;

14、s4、如果板形不符合交货标准,操作人员点击矫直机本体l1操作面板的反矫按钮,此时矫直机本体l1将控制板材相应长度的矫直机输入输出辊道进行反转,按下发的矫直速度运行,将板材重新送入矫直机进行矫直,当板材尾部离开矫直机2号光栅时,矫直机本体l1控制辊道停止,此时操作人员进行板材板形判定。若还是不符合标准将重复上述矫直动作;

15、s5、若板材符合标准,操作人员将矫直机本体l1切换到传送模式,将辊道控制权交还给辊道l1自动跟踪系统,其将板材高速搬运到喷印区域,喷印入库,其具体控制形式和板材无需矫直和探伤工艺直接入库模式一致;

16、三、板材需矫直和探伤后入库

17、s1、板材上线和矫直动作和上文中板材需矫直和无探伤工艺入库模式一致。板材经过喷印后,将快速搬运到探伤区域,当到达探伤1号光栅处,此时辊道l1自动跟踪系统将根据板材的长度,将满足此板材探伤长度需要的探伤输入输出辊道控制权交给探伤机本体l1控制,探伤机本体l1根据探伤模型设定,控制辊道按一定的速度正转,向前搬运板材,进入探伤机本体内部完成探伤;

18、s2、探伤完成后,探伤操作人员对板材的探伤结果进行判定,如果探伤符合标准将向l3上传探伤符合要求信号,l3接收到此信号后向l1下发板材入库台架信息,辊道l1重新获得辊道控制权,根据板材入库的台架信息将板材自动搬运到对应台架输入辊道,其入库动作和板材无需矫直与探伤工艺直接入库模式一致,如果探伤不符合标准,则由行车将板材吊离精整辅线,辊道l1删除此板材信息;

19、四、板材无需矫直但需探伤后入库

20、板材上线、搬运和喷印动作和上文中板材无需矫直和探伤工艺模式一致,探伤动作和板材需矫直和探伤后入库模式一致。

21、本发明一种中厚板精整辅线快节奏的自动化生产方法的有益效果为:

22、本发明通过设置板材无需矫直和探伤工艺直接入库、板材需矫直但无需探伤入库、板材需矫直和探伤后再入库、板材无需矫直但需探伤后再入库四种形式。四种形式根据板材的生产需求进行匹配,同时在生产过程中可以进行四种形式之间切换。自动跟踪模型根据没块板材的模式控制辊道和设备的运转,从而达到最大限度的自动化生产目的。

- 还没有人留言评论。精彩留言会获得点赞!