一种用于冲裁的装置及制备方法与流程

本发明涉及冷冲模冲裁,具体为一种用于冲裁的装置及制备方法,特别用于一种防止冲裁电机冲片轴孔、通风孔废料上跳装置的制备方法。

背景技术:

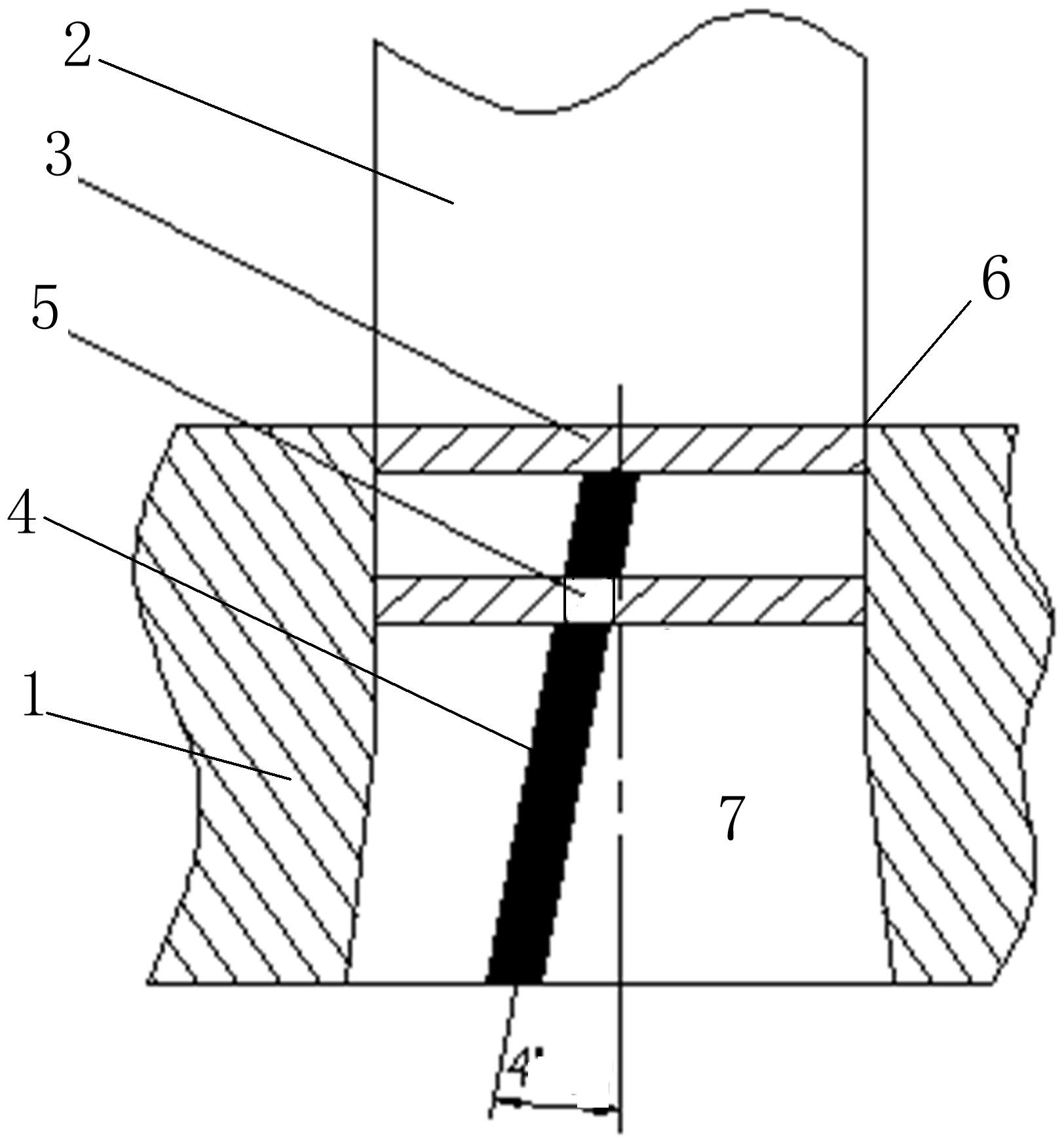

1、在冷冲模冲裁过程中,如图1所示,材料被剪断分离后,滞留在凹模1的落料通道7内的废料3随凸模2的上升一起被带出(图1中),上跳到凹模刃口面,落在凹模1的表面,引起模具冲片叠冲(图1右),这个过程称为废料上跳。废料上跳很容易导致产品毛刺变大,造成产品报废,严重致使模具崩刃,影响到冲裁正常进行,甚至模具损坏。

2、造成废料上跳的根本原因在于,废料3与凸模2之间的吸附力小于废料3与凹模1之间的摩擦力与废料重力之和;特别是在薄板小径冲裁过程中,滞留在凹模1内的材料与凹模之间摩擦力较小,容易引起废料3上移。

3、为了解决上述问题,现有技术中采用了如下方案:

4、一、安装顶杆和弹簧

5、如图2所示:在凸模内安装机械式顶料机构,包括安装槽、顶杆10、弹簧9,顶杆10伸出凸模1~2mm,冲裁完成后,凸模上升,弹簧9推动顶杆10向安装槽外伸出,顶杆向外顶出废料3,将废料3从凸模表面顶回凹模中,防止把废料3从凹模中带出。

6、该方案存在如下缺陷:

7、(1)安全系数低:高速冲裁中,仍会出现废料上跳的现象,特别是冲裁面积较小时,废料重量轻,由于顶杆与废料的吸附力较大,使废料上跳,容易造成模具损坏。

8、(2)模具结构复杂,使用不方便:模具结构中每个冲头增加弹簧9和顶杆10,组装繁琐;刃磨时,需要拆掉弹簧9和顶杆10,操作麻烦,增加了多余的工序,提高了操作的复杂程度,增加工作时间成本。

9、(3)加工复杂:凸模上沉孔加工需要电火花加工,费时费力。

10、二、刃口面加工深槽

11、如图3所示:在凸模2刃口面上加工1~2mm深的凹槽8,减少凸模2与废料3的接触面积,冲裁过程中凸模2与废料3之间由于凹槽8的存在,吸附力减小,防止凸模2把废料3从凹模1中带出。

12、该方案存在如下缺陷:

13、(1)安全系数低:在高速冲裁过程中,由于表面附着的油污等,凸模2和废料3之间存在粘结力,仍可能会出现废料3上跳的现象,造成模具损坏。

14、(2)使用维护不方便:凸模2的刃磨1-2mm后,需要重新加工凹槽8,操作复杂。

15、(3)加工复杂:凸模2上的凹槽8加工需要电火花加工,费时费力;

16、(4)影响冲片精度:凸模2较大时,由于凹槽8的原因会影响冲孔精度大约0.005mm。

17、三、刃口处加工深槽

18、如图4所示:在凹模1的刃口处开3~4处0.04mm深的微型槽4,原理是使废料形成凸台,增加废料与凹模1的摩擦力,使废料卡在凹模型腔中,防止废料上跳。

19、该方案存在如下缺陷:

20、使用过程中观察发现,单靠增加3~4个微型槽来增加的摩擦力还不能完全防止废料上跳,当模具使用到一定寿命时,微型槽的槽深减小,槽内光洁度越来越好,偶尔还会有废料上跳的现象发生,影响到模具的正常使用和冲裁的进行。

21、可见,在冷冲模冲裁过程中,废料上跳是典型的致使模具非正常损坏的重要原因,而现有的结构和解决方法都不能完全解决废料上跳的问题。在冲裁过程中,废料一旦上跳,操作者无法马上发现或者机床无法马上检测到,容易产生冲片叠冲,使毛刺变大,严重时致使模具崩刃,影响到冲裁正常进行,甚至模具损坏,影响正常的生产工作的进行。同时现有的解决方法还带来了加工复杂、影响精度等一系列问题,若想杜绝冲孔时废料上跳现象的发生,还需要改进现有的冲裁电机冲片轴孔、通风孔废料上跳的装置和方法。

技术实现思路

1、本发明为了解决目前冲裁电机在冲片轴孔、通风孔时,容易发生废料上跳现象,导致产品毛刺变大,甚至产品报废,严重致使模具崩刃,影响到冲裁正常进行,甚至模具损坏;现有的预防方法中不能完全杜绝废料上跳,还带来了加工使用维护不方便、使模具结构更加复杂等问题,提供了一种防止冲裁电机冲片轴孔、通风孔废料上跳的装置及制备方法。

2、本发明采用如下技术实现:

3、本发明提供一种防止冲裁电机冲片轴孔、通风孔废料上跳的装置,包括凸模、凹模,凹模上开设贯通的落料通道,落料通道从上至下逐渐增大,凹模与落料通道对应位置处设有凹模刃口,凸模设置于凹模刃口的正上方,凸模由外部机构驱动垂直升降,落料通道的内壁上开有若干个倾斜的卡料斜槽,以防止废料上跳。

4、实施时,本发明所设计的一种防止冲裁电机冲片轴孔、通风孔废料上跳的装置,应用于冲裁0.3mm~1mm工件的冲孔工艺中,在其他有废料上跳现象的冲裁中也可以拓展使用,凹模上开设贯通的落料通道,落料通道从上至下逐渐增大,凹模与落料通道对应位置处设有凹模刃口,凸模设置于凹模刃口正上方,凸模由外部机构驱动垂直升降。

5、基于冲孔件的尺寸由凸模决定,落料件的尺寸由凹模决定的原理,本装置的结构改进主要在凹模上实施,落料通道的内壁上开有若干个倾斜的卡料斜槽,卡料斜槽数量根据型腔大小和形状选取,数量为3~20中的任一值,特别的卡料斜槽的数量为偶数个,并且每两个相邻的卡料斜槽的倾斜方向是相反的,使冲裁废料形成与凹模刃口处的卡料斜槽位置相同的凸点,卡料斜槽的倾斜角度为4°,每条卡料斜槽在落料通道中的深度保持一致,卡料斜槽的深度根据产品厚度和外观要求综合考虑,卡料斜槽的深度为0.01~0.1mm之间的任一值,卡料斜槽在落料通道内沿着内壁均匀布置;或者作为另一种方案,卡料斜槽在落料通道内对称布置,即,卡料斜槽倾斜的方向不同,且左右两侧对称布置,对称布置的卡料斜槽可以有效防止大圆孔冲裁中,废料出现“跷跷板式”上跳,即废料在凹模中发生倾斜,部分凸点从卡料斜槽中脱出,发生上跳。

6、示例性地,卡料斜槽的截面可以为半圆或者比半圆更小的弓形。但是应注意,在图中未示出的其他实现方式中,卡料斜槽的截面也可以为其他形状,例如方形、三角形、六边形、或其他不规则形状,本技术对此不限定。

7、应注意,尽管在图中示出的卡料斜槽4的数量为3个,但是本技术不限于此,例如可以为2个、4个、20个、或更多个,可理解每两个相邻的卡料斜槽之间有一定的距离,即不相交。应注意,尽管在图中示出的卡料斜槽4的倾斜角度为4°,但是本技术不限于此,例如可以为3°、4.5°、或其他值。还应注意,尽管本技术中优先地将多个卡料斜槽4均匀地沿着周向分布,但是在实际中,也可以不均匀,本技术对此不限定。

8、在一些实现方式中,多个卡料斜槽具有相同的深度,例如每个卸料卡卡槽的深度都为0.08mm。在另一些实现方式中,多个卡料斜槽中至少两个的深度不同,举例而言,每两个相邻的卡料斜槽的深度不同。例如相邻的两个卡料斜槽中,一个卡料斜槽的深度为第一值(如0.05mm),而另一个卡料斜槽的深度为第二值(如0.08mm)。例如,每两个相邻的卡料斜槽的深度之差为固定值,换句话说,多个卡料斜槽对应的多个深度可以构成等差序列。

9、在一些实现方式中,多个卡料斜槽具有相同的倾斜方向。在另一些实现方式中,多个卡料斜槽中至少两个卡料斜槽具有不同的倾斜方向,举例而言,卡料斜槽的数目为偶数且每两个相邻的卡料斜槽的倾斜方向不同。

10、在一些实现方式中,多个卡料斜槽的倾斜角度相等,本技术中的倾斜角度表示卡料斜槽与竖直方向(即落料通道的轴线)之间的夹角,该夹角大于等于零度并且小于等于预设的角度阈值(例如10°)。在另一些实现方式中,多个卡料斜槽中的至少两个卡料斜槽的倾斜角度不相等,举例而言,每两个相邻的卡料斜槽的倾斜角度不同。例如,每两个相邻的卡料斜槽的倾斜角度之差为另一固定值,换句话说,多个卡料斜槽对应的多个倾斜角度可以构成等差序列。可选地,多个卡料斜槽中的某一个(或多于一个)卡料斜槽的倾斜角度可以为0度。

11、一种防止冲裁电机冲片轴孔、通风孔废料上跳装置的制备方法,包括如下步骤:

12、a,在线切割加工完成凹模;

13、b,采用慢走丝电火花切割,电极丝直径范围为0.1~0.3mm,电极丝在落料通道的内壁上接触形成卡料斜槽,加工过程中,电极丝相对于落料通道的轴线倾斜;电极丝的倾斜角度为4°;

14、c,重复步骤b,加工若干个卡料斜槽,电极丝加工卡料斜槽时,电极丝的倾斜方向相同、相反、或成对相反布置,即有效防止较大直径的孔、矩形孔、类矩形孔或其他异形孔出现上跳。

15、使用本装置进行冲孔时,随着冲裁凸模进入凹模,由于废料的尺寸由凹模决定,在废料上形成与凹模刃口处的卡料斜槽位置相同的凸点,而轴孔、通风孔的尺寸及外观主要由凸模决定,对凹模加工卡料斜槽不影响产品的精度及外观。

16、凸模从凹模中上升时,由于卡料斜槽具有倾斜角度,凸点与卡料斜槽位置发生变化,产生摩擦,废料在卡料斜槽的阻力作用下留在凹模中,有效防止废料上跳。

17、与现有技术相比本发明具有以下有益效果:本技术基于冲孔件的尺寸由凸模决定,落料件的尺寸由凹模决定的原理,对凹模进行改造,相较于现有技术采用的防止废料上跳的加工方法,从根本上是减小废料上跳的概率,不能完全避免废料上跳,本专利申请设计的防止冲裁电机冲片轴孔、通风孔废料上跳的装置及方法,从根本上完全杜绝了废料上跳现象的发生,具有较高的可靠性,减少了模具非正常损坏,保护了产品的质量,同时保护模具,不额外添加设备,操作原理简单,便于加工使用,便于设备维护。根据实际生产统计,模具使用寿命至少延长10%,提高工作效率10%以上。

- 还没有人留言评论。精彩留言会获得点赞!