气缸盖钻孔装置的制作方法

【】本发明涉及气缸盖钻孔装置的,特别是气缸盖钻孔装置的。

背景技术

0、

背景技术:

1、气缸盖是柴油机的重要零件之一,气缸盖上孔道涉及到多面多孔,目前加工气缸盖上的孔道时,气缸盖具有第一面和第二面,第一面、第二面相对设置,气缸盖的第一面、第二面上均具有第一位置孔和第二位置孔,在同一台机床上装夹一次钻模只能对其中一个面上的其中一种工位进行加工,需要通过更换钻模才能完成对气缸盖各个面上的第一位置孔和第二位置孔的加工,而且对不同面上的进行加工时,需要翻转气缸盖,耗时耗力,不但工作效率低,加工成本高,而且多次装夹影响到各孔之间的加工精度和位置精度,从而影响到柴油机的整机性能。

2、为此申请号201510869178.4公开了一种柴油机气缸盖旋转钻孔加工控制系统,在本发明中,包括气缸盖固定装置、第一钻孔装置、第二钻孔装置、第一驱动装置、第二驱动装置、第三驱动装置、第一测距传感器、第二测距传感器和控制装置,控制装置与第一钻孔装置、第二钻孔装置、第一驱动装置、第二驱动装置、第三驱动装置、第一测距传感器、第二测距传感器连接,控制装置控制第一驱动装置驱动气缸盖固定装置转动,确保第一面对准第一钻孔装置、第二面对准第二钻孔装置或第一面对准第二钻孔装置、第二面对准第一钻孔装置;第一测距传感器实时检测第一钻孔装置与气缸盖之间的距离,第二测距传感器实时检测第二钻孔装置与气缸盖之间的距离,控制装置预设有预设距离值,控制装置根据第一测距传感器获取第一钻孔装置与气缸盖之间的实时距离值并将第一钻孔装置与气缸盖之间的实时距离值与预设距离值比较,当第一钻孔装置与气缸盖之间的距离小于预设距离值时,控制装置控制第二驱动装置驱动第一钻孔装置向上移动;控制装置根据第二测距传感器获取第二钻孔装置与气缸盖之间的实时距离值并将第二钻孔装置与气缸盖之间的实时距离值与预设距离值比较,当第二钻孔装置与气缸盖之间的距离小于预设距离值时,控制装置控制第三驱动装置驱动第二钻孔装置向下移动。本发明结构简单,实现了柴油机气缸盖的自动化钻孔,大大提高了加工精度和生产效率,适用于企业规模化生产的需求。

3、上述产品虽然能够对气缸盖进行翻面,但是也只是对气缸盖进行上下翻面,而且设置了两套钻孔装置,也就是说上述产品,只能够对气缸盖上下端面进行钻孔加工,但是实际上,某些型号的气缸盖不仅需要对上下端面进行钻孔加工,还需要对前后左右端面进行加工,因此上述产品就不符合需求了。

4、为了解决上述问题,使气缸盖六面都能够被钻孔,有必要提出气缸盖钻孔装置。

技术实现思路

0、

技术实现要素:

1、本发明的目的就是解决现有技术中的问题,提出气缸盖钻孔装置,能对气缸盖六面进行钻孔,提高气缸盖的钻孔加工效率。

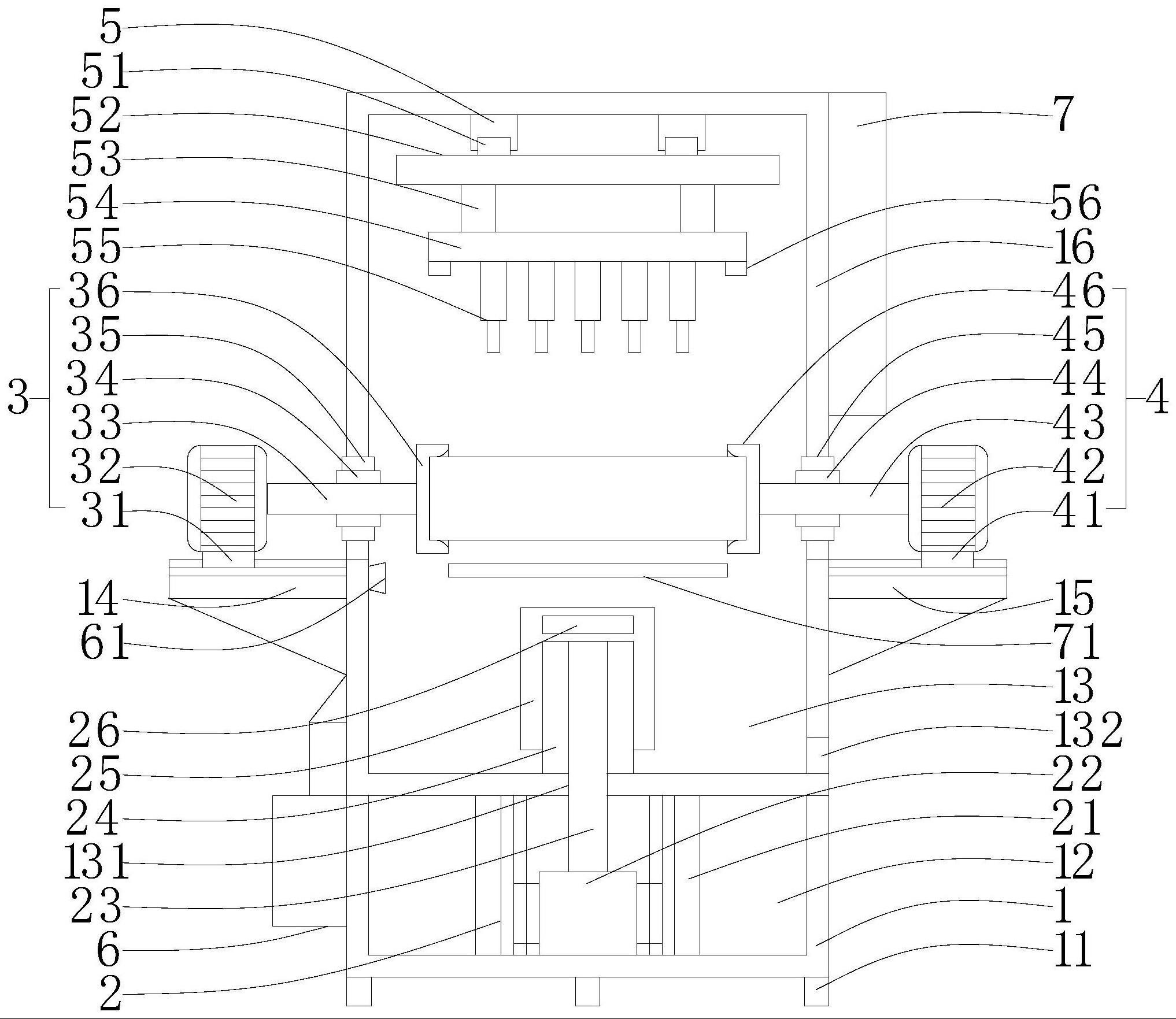

2、为实现上述目的,本发明提出了气缸盖钻孔装置,包括主体框架、废屑槽、左侧支架、右侧支架、拱形架、校位机构、左侧旋转压持机构、右侧旋转压持机构、升降式钻孔机构、控制装置,所述主体框架中部、上部分别设有废屑槽、拱形架,拱形架设在废屑槽槽口,废屑槽左端、右端分别设有左侧支架、右侧支架,左侧支架、右侧支架均靠近废屑槽槽口设置,废屑槽槽底设有校位机构,校位机构包含圆管、升降式电控转筒,圆管竖直设在废屑槽槽底中部,圆管上部套有升降式电控转筒,左侧支架、右侧支架上端分别设有左侧旋转压持机构、右侧旋转压持机构,拱形架内顶设有升降式钻孔机构,主体框架侧壁设有控制装置。

3、作为优选,所述主体框架底端设有若干个防滑支脚,废屑槽槽底设有阀门。

4、作为优选,所述主体框架下部设有设置腔,设置腔设在废屑槽下方,废屑槽槽底中部设有与设置腔相连通的连接通孔,连接通孔与圆管同轴,校位机构还包含下部升降机构、下部伺服电机、连接转轴、电磁铁,下部伺服电机设在设置腔内,下部伺服电机与设置腔腔壁之间连有下部升降机构,下部伺服电机驱动端与升降式电控转筒内底之间连有连接转轴,连接转轴穿过圆管内孔,连接转轴、圆管、升降式电控转筒同轴,升降式电控转筒顶端筒壁内设有嵌入式设置的电磁铁。

5、作为优选,所述左侧旋转压持机构包含左位移机构、左伺服电机、左连接杆、左直线轴承、左轴承、左压块、第一左盲孔、第二左盲孔,右侧旋转压持机构包含右位移机构、右伺服电机、右连接杆、右直线轴承、右轴承、右压块、第一右盲孔、第二右盲孔,左侧支架、右侧支架上端面分别设有左位移机构、右位移机构,左位移机构、右位移机构上端分别设有左伺服电机、右伺服电机,左伺服电机、右伺服电机同轴,左伺服电机、右伺服电机相对的一端分别设有左连接杆、右连接杆,左连接杆、右连接杆分别与左伺服电机驱动轴、右伺服电机驱动轴相连,左连接杆、右连接杆杆体上分别套有左直线轴承、右直线轴承,左直线轴承、右直线轴承外管壁上分别套有左轴承、右轴承,左轴承、右轴承分别固定在拱形架左右两端,左连接杆、右连接杆相对的一端分别设有左压块、右压块,左压块、右压块相对的端面分别设有第一左盲孔、第一右盲孔,第一左盲孔、第一右盲孔相适应,左压块、右压块相对的端面分别设有第二左盲孔、第二右盲孔,第二左盲孔、第二右盲孔相适应,第二左盲孔、第一左盲孔交叉分布,第二右盲孔、第一右盲孔交叉分布。

6、作为优选,所述左伺服电机、左连接杆、左直线轴承、左轴承、右伺服电机、右连接杆、右直线轴承、右轴承同轴,左位移机构、右位移机构均沿着左连接杆、右连接杆轴线方向设置。

7、作为优选,所述升降式钻孔机构包含上部位移机构、主顶板、上部升降机构、副板、钻孔装置、测距传感器,拱形架内顶设有上部位移机构,上部位移机构设置方向与左位移机构、右位移机构设置方向垂直,上部位移机构下端设有主顶板,主顶板下端面设有六个上部升降机构,六个上部升降机构沿着上部位移机构设置方向均匀分布,每个上部升降机构底端设有副板,每个副板下端面设有一组钻孔装置,副板下端面设有测距传感器。

8、作为优选,所述废屑槽槽口内侧设有两个吹风口,一个吹风口设在废屑槽左端或者右端,另一个吹风口设在废屑槽前端或者后端,吹风口设在升降式电控转筒上端面和左压块、右压块下端面之间,每个吹风口进风端接一个风机。

9、本发明的有益效果:本发明结构简单、设计合理,能对气缸盖六面进行钻孔,提高气缸盖的钻孔加工效率;通过设置左侧旋转压持机构、右侧旋转压持机构,能够在夹持固定气缸盖的同时,对气缸盖进行旋转,方便升降式钻孔机构对气缸上端面、前端面、下端面、后端面依次钻孔加工;通过设置校位机构,通过升降式电控转筒托住气缸盖之后,升降式电控转筒能够托着气缸盖旋转,进而调整气缸盖的角度,使气缸盖换个角度被左侧旋转压持机构、右侧旋转压持机构夹持,进而使气缸盖的原左端面、原右端面被暴露出来,进而使气缸盖的原左端面、原右端面能够进行钻孔加工;通过设置风机、吹风口,能够吹走升降式电控转筒上的废屑,避免废屑夹在升降式电控转筒和气缸盖之间,影响升降式电控转筒托住气缸盖的精度。

10、本发明的特征及优点将通过实施例结合附图进行详细说明。

技术特征:

1.气缸盖钻孔装置,其特征在于:包括主体框架(1)、废屑槽(13)、左侧支架(14)、右侧支架(15)、拱形架(16)、校位机构(2)、左侧旋转压持机构(3)、右侧旋转压持机构(4)、升降式钻孔机构(5)、控制装置(7),所述主体框架(1)中部、上部分别设有废屑槽(13)、拱形架(16),拱形架(16)设在废屑槽(13)槽口,废屑槽(13)左端、右端分别设有左侧支架(14)、右侧支架(15),左侧支架(14)、右侧支架(15)均靠近废屑槽(13)槽口设置,废屑槽(13)槽底设有校位机构(2),校位机构(2)包含圆管(24)、升降式电控转筒(25),圆管(24)竖直设在废屑槽(13)槽底中部,圆管(24)上部套有升降式电控转筒(25),左侧支架(14)、右侧支架(15)上端分别设有左侧旋转压持机构(3)、右侧旋转压持机构(4),拱形架(16)内顶设有升降式钻孔机构(5),主体框架(1)侧壁设有控制装置(7)。

2.如权利要求1所述的气缸盖钻孔装置,其特征在于:所述主体框架(1)底端设有若干个防滑支脚(11),废屑槽(13)槽底设有阀门(132)。

3.如权利要求1所述的气缸盖钻孔装置,其特征在于:所述主体框架(1)下部设有设置腔(12),设置腔(12)设在废屑槽(13)下方,废屑槽(13)槽底中部设有与设置腔(12)相连通的连接通孔(131),连接通孔(131)与圆管(24)同轴,校位机构(2)还包含下部升降机构(21)、下部伺服电机(22)、连接转轴(23)、电磁铁(26),下部伺服电机(22)设在设置腔(12)内,下部伺服电机(22)与设置腔(12)腔壁之间连有下部升降机构(21),下部伺服电机(22)驱动端与升降式电控转筒(25)内底之间连有连接转轴(23),连接转轴(23)穿过圆管(24)内孔,连接转轴(23)、圆管(24)、升降式电控转筒(25)同轴,升降式电控转筒(25)顶端筒壁内设有嵌入式设置的电磁铁(26)。

4.如权利要求1所述的气缸盖钻孔装置,其特征在于:所述左侧旋转压持机构(3)包含左位移机构(31)、左伺服电机(32)、左连接杆(33)、左直线轴承(34)、左轴承(35)、左压块(36)、第一左盲孔(361)、第二左盲孔(362),右侧旋转压持机构(4)包含右位移机构(41)、右伺服电机(42)、右连接杆(43)、右直线轴承(44)、右轴承(45)、右压块(46)、第一右盲孔(461)、第二右盲孔(462),左侧支架(14)、右侧支架(15)上端面分别设有左位移机构(31)、右位移机构(41),左位移机构(31)、右位移机构(41)上端分别设有左伺服电机(32)、右伺服电机(42),左伺服电机(32)、右伺服电机(42)同轴,左伺服电机(32)、右伺服电机(42)相对的一端分别设有左连接杆(33)、右连接杆(43),左连接杆(33)、右连接杆(43)分别与左伺服电机(32)驱动轴、右伺服电机(42)驱动轴相连,左连接杆(33)、右连接杆(43)杆体上分别套有左直线轴承(34)、右直线轴承(44),左直线轴承(34)、右直线轴承(44)外管壁上分别套有左轴承(35)、右轴承(45),左轴承(35)、右轴承(45)分别固定在拱形架(16)左右两端,左连接杆(33)、右连接杆(43)相对的一端分别设有左压块(36)、右压块(46),左压块(36)、右压块(46)相对的端面分别设有第一左盲孔(361)、第一右盲孔(461),第一左盲孔(361)、第一右盲孔(461)相适应,左压块(36)、右压块(46)相对的端面分别设有第二左盲孔(362)、第二右盲孔(462),第二左盲孔(362)、第二右盲孔(462)相适应,第二左盲孔(362)、第一左盲孔(361)交叉分布,第二右盲孔(462)、第一右盲孔(461)交叉分布。

5.如权利要求4所述的气缸盖钻孔装置,其特征在于:所述左伺服电机(32)、左连接杆(33)、左直线轴承(34)、左轴承(35)、右伺服电机(42)、右连接杆(43)、右直线轴承(44)、右轴承(45)同轴,左位移机构(31)、右位移机构(41)均沿着左连接杆(33)、右连接杆(43)轴线方向设置。

6.如权利要求5所述的气缸盖钻孔装置,其特征在于:所述升降式钻孔机构(5)包含上部位移机构(51)、主顶板(52)、上部升降机构(53)、副板(54)、钻孔装置(55)、测距传感器(56),拱形架(16)内顶设有上部位移机构(51),上部位移机构(51)设置方向与左位移机构(31)、右位移机构(41)设置方向垂直,上部位移机构(51)下端设有主顶板(52),主顶板(52)下端面设有六个上部升降机构(53),六个上部升降机构(53)沿着上部位移机构(51)设置方向均匀分布,每个上部升降机构(53)底端设有副板(54),每个副板(54)下端面设有一组钻孔装置(55),副板(54)下端面设有测距传感器(56)。

7.如权利要求1所述的气缸盖钻孔装置,其特征在于:所述废屑槽(13)槽口内侧设有两个吹风口(71),一个吹风口(71)设在废屑槽(13)左端或者右端,另一个吹风口(71)设在废屑槽(13)前端或者后端,吹风口(71)设在升降式电控转筒(25)上端面和左压块(36)、右压块(46)下端面之间,每个吹风口(71)进风端接一个风机(7)。

技术总结

本发明公开了气缸盖钻孔装置,包括主体框架、废屑槽、左侧支架、右侧支架、拱形架、校位机构、左侧旋转压持机构、右侧旋转压持机构、升降式钻孔机构、控制装置,所述主体框架中部、上部分别设有废屑槽、拱形架,拱形架设在废屑槽槽口,废屑槽左端、右端分别设有左侧支架、右侧支架。本发明结构简单、设计合理,能对气缸盖六面进行钻孔,提高气缸盖的钻孔加工效率。

技术研发人员:章淇韦,方宁

受保护的技术使用者:浙江创格科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!