一种锚栓环片自动铆压组装设备的制作方法

本技术涉及锚栓生产设备的,尤其是涉及一种锚栓环片自动铆压组装设备。

背景技术:

1、锚栓指后锚组件,分为膨胀型锚栓、扩孔型锚栓、粘接型锚栓等多种。其中锚栓最重要的部分为膨胀环片,简称环片,在锚栓安装后转动的过程中通过对环片进行挤压而将环片撑开进行锚固。因此锚栓的组装环节需要在锚栓上进行环片、螺母和垫片的安装。

2、一般的锚栓环片安装为压合式,即将开口的环片套在锚栓所需安装的部分上,再将环片压合在锚栓上。环片结构与申请号为cn201710553490.1的防腐蚀安卡锚栓专利中的膨胀片结构相似。在常见的环片安装设备的操作工序分为两种,一种是先将环片套在锚栓需要安装的位置上,再放在压合槽内,通过冲压设备进行环片压合安装;另一种是将锚栓放在安装槽内,再将环片顶入到安插槽内再通过冲压设备进行冲压安装。

3、无论哪种方式,均具有安装效率慢的缺点,且第二种方式还存在环片顶入过程中与滑槽相撞损坏和环片转动错位的问题,若出现转动错位的情况,环片会在冲压压合后产生压合错位和压合不完全的情况,均会导致废件的产生,因此即使实现自动化安装,还需要工人来监视是否产生废件,进而导致锚栓环片安装成本提高。但是对于本身利润较低的紧固件而言,无形中又增加了生产成本。因此,需要一种新的锚栓环片安装设备,来实现锚栓环片的自动化高精度的安装。

技术实现思路

1、为了改善现有锚栓环片安装方式效率较低且废品率高的缺陷,本技术提供一种锚栓环片自动铆压组装设备。

2、本技术提供的一种锚栓环片自动铆压组装设备采用如下技术方案:

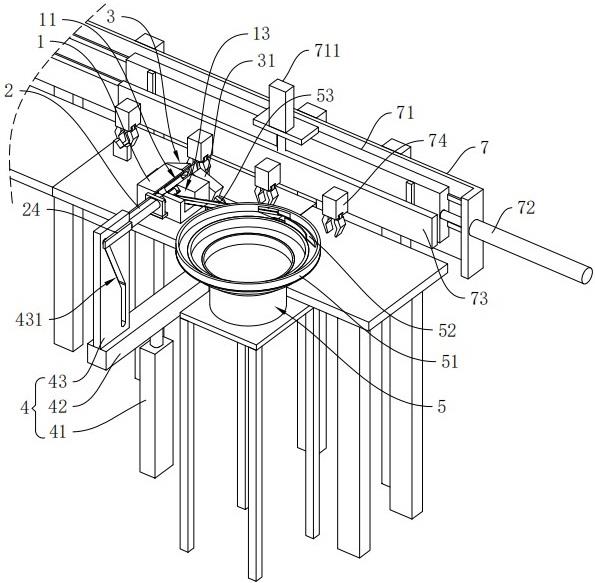

3、一种锚栓环片自动铆压组装设备,包括

4、组装台,一侧开设有供环片开口向上通过的滑移槽,环片为三瓣,滑移槽有三个弧面且与环片的三瓣相对应,滑移槽弧面中间位置开设有避位槽,避位槽供环片上的凸起抵接通过,滑移槽顶部为开口设置;

5、铆压板,为两个,转动连接在组装台一侧,且位于滑移槽两侧位置,两个铆压板相对的端面开设有压合弧槽,铆压板转动扣合时能够将位于压合弧槽内的环片铆压安装在锚栓上;

6、上压杆,转动连接在两个铆压板相背的一端;

7、上提板,位于两个上压杆下方,两个上压杆与上提板转动连接;

8、顶入杆,滑移连接在滑移槽远离铆压板的一侧,用于将环片顶入到压合弧槽内;

9、驱动装置,用于驱动顶入杆在滑移槽内滑移和铆压板转动;

10、机械手,安装在组装台一侧,用于将锚栓抓取到压合弧槽内并取走;

11、铆压板转动前,滑移槽和避位槽与压合弧槽之间的空间对应。

12、通过采用上述技术方案,进行锚栓的环片组装时,机械手将锚栓放在滑移槽内,此时环片需要安装的位置与压合弧槽正对,将环片放在滑移槽内,开口向上,环片的外壁与滑移槽贴合,环片的凸起与避位槽贴合,进而对环片的位置进行稳固,也提高了环片在滑移槽内滑移的稳定性,随后驱动装置带动顶入杆在滑移槽内滑移,将环片沿着滑移槽顶入到压合弧槽内,随后驱动装置带动上提板上移,进而通过上压杆带动铆压板向上转动扣合,将位于压合弧槽内的环片挤压套在锚栓上,完成锚栓的环片组装,通过铆压板的压合安装与冲压方式相比与环片的形状更贴合,且与滑移槽配合,有效的提高了环片在锚栓上组装过程中的完整性,提高了组装质量,减少了废品率,进而减少了人工监管和操作的成本和生产成本。

13、可选的,压合弧槽正对环片凸起的位置开设有避位孔,铆压板相对的侧壁底部为相互抵接的倒圆角设计,且恰好供环片的凸起经过。

14、通过采用上述技术方案,避位孔的设置与环片的凸起相配合,进而使得环片位于压合弧槽内时位置状态稳定,进而提高了锚栓环片组装后的质量,减少了废品率。

15、可选的,顶入杆朝向铆压板的一端底部固设有顶入板,顶入板与滑移槽贴合且长度能够将环片顶入到压合弧槽内。

16、通过采用上述技术方案,顶入杆的设置能够更加有效的将环片顶入到压合弧槽内,同时在更换锚栓上需要安装的位置时更换具有对应长度顶入板的顶入杆即可。

17、可选的,组装台一侧设置有振动盘,振动盘最顶层下料通道的内侧边缘部分向上延伸设置并固设有矫正条板;

18、矫正条板与振动盘侧壁保持一定距离且能够同时插入到环片相邻两瓣之间的空隙位置;

19、矫正条板靠近振动盘侧壁的部分倾斜过度设置;

20、组装台一侧开设有与滑移槽连通的上料槽;

21、矫正条板从振动盘内延伸到上料槽处使得环片能够整齐落入到滑移槽内;

22、矫正条板一侧架设有拦截板,拦截板沿着矫正条板设置,拦截板与矫正条板的距离不足以使环片落下。

23、通过采用上述技术方案,振动盘能够通过振动将环片沿着料道上移,并在经过矫正条板的时候,将位置正确的环片套在矫正条板上,通过矫正条板的倾斜过度设置能够将位置正确的环片重新顶落到振动盘底部,在矫正条板上的环片经过振动依次排列下落到滑移槽内,且保持环片开口向上,实现了环片在滑移槽内的自动摆放下料,与拦截板配合有效的提高了环片下料的效率。

24、可选的,顶入杆朝向铆压板的端部开设有伸缩槽,伸缩槽内开设有限位槽;

25、限位槽内固设有复位弹簧,复位弹簧的端部固定连接有与限位槽内壁抵接的限位板;

26、限位板固定连接有伸缩板,伸缩板与伸缩槽内壁抵接;

27、伸缩板位置与落入到滑移槽内的环片相邻两瓣的空隙相对且与矫正条板的末端位置相对。

28、通过采用上述技术方案,伸缩板的设置能够使得从矫正条板下落的环片落到延伸板上进而保持正确的姿势位于滑移槽内,有效的提高了环片位于滑移槽内位置的正确性,进而提高了环片后续压合组装的精确性,在伸缩板带动环片移动的过程中与锚栓端部抵接并向限位槽内移动,进而稳定的将环片送入到压合弧槽内,提高了环片下料和在滑移槽内移动的稳定性。

29、可选的,驱动装置包括伸缩缸、联动板和驱动板;

30、伸缩缸位于组装台底部,活塞杆向上设置;

31、联动板固设在伸缩缸活塞杆顶端;

32、驱动板固设在联动板上表面,驱动板侧壁开设有轨道条孔,轨道条孔由远离组装台的一侧到靠近组装台的一侧向下倾斜设置且底部竖直向下延伸设置;

33、顶入杆远离铆压板的一端固设有连接框,连接框夹在驱动板两侧,连接框相对的侧壁固设有驱动杆,驱动杆穿过轨道条孔与轨道条孔内壁抵接;

34、组装台朝向驱动板的一侧固设有稳固板,稳固板开设有供顶入杆穿过的稳固孔;

35、驱动杆移动到位于轨道条孔竖直部分的时候,顶入杆将环片送入到压合弧槽内,且联动板与上提板底部抵接;

36、上提板的重力足够带动铆压板复位。

37、通过采用上述技术方案,伸缩缸的活塞杆向上伸出,使得驱动杆在轨道条孔内滑移,通过滑移条孔的倾斜设置带动顶入杆向压合弧槽内移动,并在驱动杆移动到滑移条孔竖直的部分时将环片顶入到压合弧槽内,随后联动板与上提板抵接带动上提板移动,使得铆压板转动对环片进行压合固定,进而实现一个动力源先后带动顶入杆和铆压板移动,节省了设备投入成本。

38、可选的,上提板底部正对联动板的位置固设有磁吸块;

39、联动板为能够被磁铁吸引的金属材料。

40、通过采用上述技术方案,磁吸块的设置能更有效的带动上提板下移复位,并在上提板复位后与联动板分离,提高了铆压板复位的效率。

41、综上所述,本技术包括以下至少一种有益技术效果:

42、机械手将锚栓放在滑移槽内后,顶入杆将在滑移槽内与滑移槽和避位槽内壁贴合的环片送入到压合弧槽内,滑移槽和避位槽的设置有效的提高了环片移动的稳定性,在环片位于压合弧槽内后环片的凸起位于避位孔内对自身的位置进行定位,随后铆压板转动将环片扣合固定在锚栓上,提高了环片在锚栓上安装的效率和质量,减少了废品的产生,节省了生产成本;

43、环片从振动盘上向上移动,并使得位置状态正确的环片套在矫正条板上,其中不能套在矫正条板上的环片沿着矫正条板的倾斜面下落,套在矫正条板上的环片沿着矫正条板下落到伸缩板上并位于滑移槽内,伸缩板能够稳定的带动环片进行移动并在与锚栓抵接后缩回,提高了环片稳定下料到滑移槽内的效率,提高了环片组装的成品率;

44、伸缩缸的活塞杆上移使得驱动杆在轨道条孔内滑移,进而使得顶入杆移动将环片顶入到压合弧槽内,同时还能够在与上提板抵接后使得铆压板转动对环片进行压合,通过一个驱动件实现了先后的两个动作,节省了设备投入成本。

- 还没有人留言评论。精彩留言会获得点赞!