一种地铁汇流排生产工艺的制作方法

本发明涉及铝型材生产领域,具体而言,涉及一种地铁汇流排生产工艺。

背景技术:

1、铝合金是一种强度高、耐腐蚀、重量轻的材料,随着科学技术的发展,各种薄壁、高精、复杂的实心、空心铝型材应运而生,铝合金也成为许多领域,如航空、交通运输、现代汽车、电子电器、舰船兵器、机械制造等的首选材料。

2、在地铁供电刚性接触网中,架空刚性悬挂主要由汇流排、接触导线、伸缩部件、中心锚结组成,汇流排内设置接触导线;由此汇流排是刚性架空接触网的关键部件,即是接触导线的悬挂支持体,也是接触网的主要载流导体;

3、而现有技术中汇流排多采用6101b-t6材质的铝合金,在制备汇流排过程中通常使用拉弯机拉弯的方式以解决汇流排下垂度的问题,但拉弯机拉弯的成本较高,生产效率较低。

4、综上所述,经过申请人的海量检索,本领域至少存在使用拉弯机拉弯汇流排以达到下垂度要求的生产成本较高、生产效率较低的技术问题,因此,需要开发或者改进一种地铁汇流排生产工艺。

技术实现思路

1、基于此,为了解决使用拉弯机拉弯汇流排以达到下垂度要求的生产成本较高、生产效率较低的问题,本发明提供了一种地铁汇流排生产工艺,具体技术方案如下:

2、一种地铁汇流排生产工艺,

3、由以下制备工艺制备而成:

4、s1,熔铸;对铝锭进行熔炼,熔炼温度为690℃-700℃,待铝锭完全熔化,按设计成分加入其它组分进行搅拌,并升温至720℃-740℃,搅拌均匀进行保温;

5、s2,细化、精炼;加入al-5ti-1b晶粒细化剂进行细化,并通入氮气,在氮气气氛中进行精炼;

6、s3,铸造;对s2中精炼完毕的物料进行铸造,得到铝棒;

7、s4,均匀化;对铝棒进行均匀化处理,均匀化处理完毕对铝棒进行冷却处理;

8、s5,挤出;裁切铝棒,对裁切后的铝棒进行预加热,预加热温度至470℃-485℃,预加热完毕后进行挤压成型得到铝型材,模具预热温度440℃-480℃,型材模具出口温度520℃-540℃,

9、s6,冷却淬火;对挤出成型的铝型材进行水雾冷却淬火,水雾冷却至铝型材的温度为200℃以下;

10、s7,拉伸矫直;对冷却完毕的铝型材进行拉伸矫直,拉伸变形量为1%-1.2%;

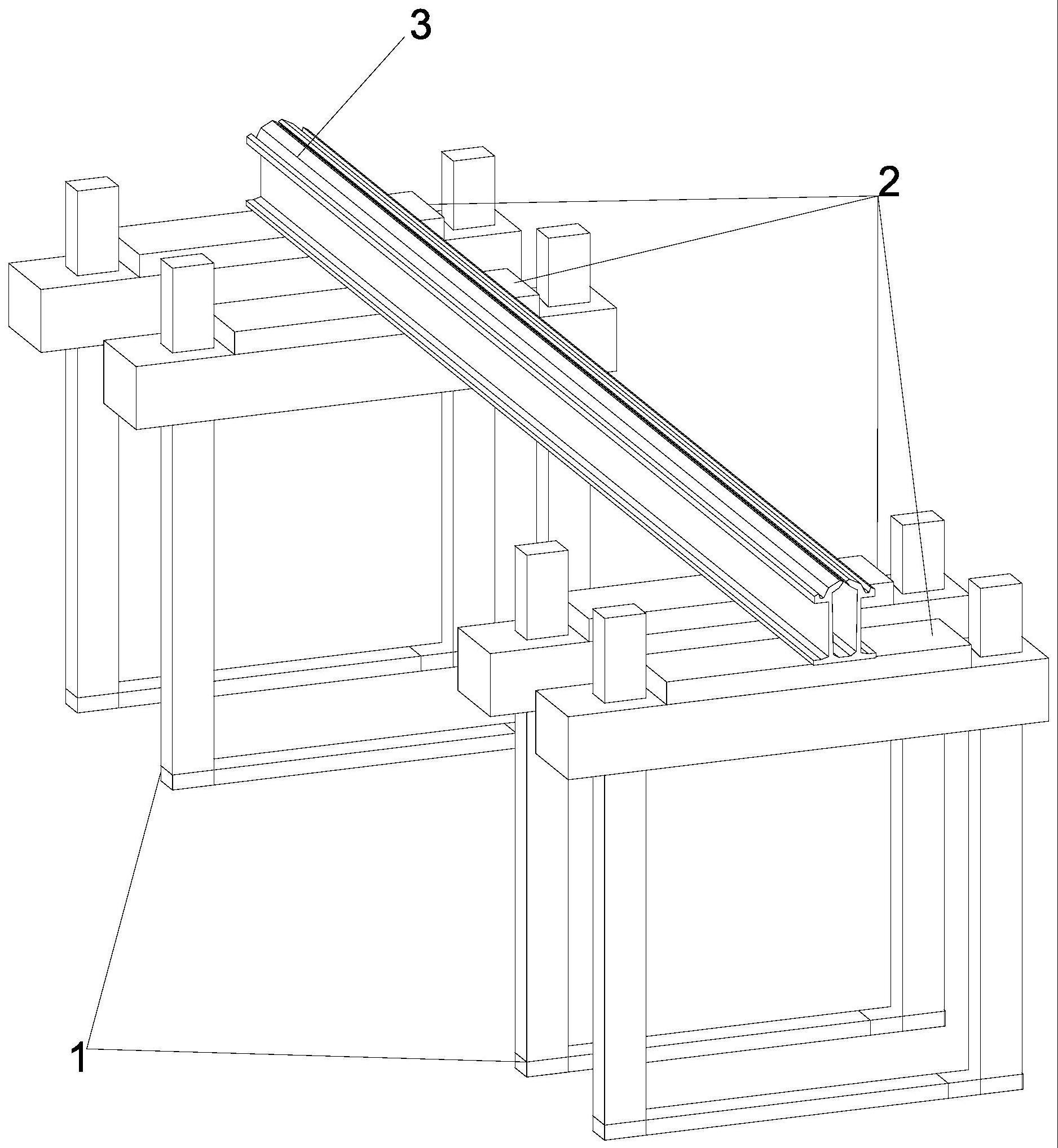

11、s71,预变形处理;将定长的铝型材转移至带有承载座体的架体上,对铝型材进行一侧或两侧进行支撑垫高;

12、s8,人工时效处理;对预变形处理完毕的铝型材进行时效处理;

13、其中,地铁汇流排包括以下元素按重量百分比制成:

14、si0.35%-0.45%、fe0.1%-0.2%、cu≤0.02%、mn≤0.02%、mg0.45%-0.55%、cr≤0.02%、zn≤0.03%、ti≤0.02%、al余量。

15、进一步地,s1的熔铸中,保温温度为720℃-740℃,保温时长为10min-15min。

16、进一步地,s2的精炼中,精炼温度为720℃-740℃,精炼时长为25min-30min。

17、进一步地,s4的均匀化中,均匀化处理温度为550℃-570℃,均匀化处理时长为8h-10h。

18、进一步地,s4的均匀化中,冷却处理具体为水雾冷却至180℃-200℃,转移为空气冷却至室温。

19、进一步地,s8的人工时效处理中,对完成人工时效处理的铝型材进行冷却,冷却方式为空气冷却,冷却铝型材至室温。

20、进一步地,s8的人工时效处理中,时效处理工艺温度为200±10℃,保温时长为6h-8h。

21、进一步地,地铁汇流排包括以下元素按重量百分比制成,si0.401%、fe0.142%、cu0.004%、mn0.003%、mg0.522%、cr0.002%、zn0.021%、ti0.011%、al余量。

22、进一步地,所述承载座体设置于架体的一侧或两侧,其中设置于架体一侧承载座体为成对设置,且所述承载座体于架体上的跨度为0m-2m;所述承载座体的高度为20mm-40mm;对铝型材的一侧或两侧进行支撑垫高处理。

23、进一步地,s5的挤出中,其中挤压速度为15m/min-18m/min。

24、上述方案中通过熔铸、精炼、铸造、均匀化、挤出、冷却淬火、拉伸矫直、预变形处理、人工时效处理,其中地铁汇流排包括以下元素按重量百分比制成:si0.35%-0.45%、fe0.1%-0.2%、cu≤0.02%、mn≤0.02%、mg0.45%-0.55%、cr≤0.02%、zn≤0.03%、ti≤0.02%、al余量;制备过程中,熔铸采用多段温度进行加热,使熔铸的元素分布更加均匀;在挤出过程中裁切后的铝棒进行预加热,预加热温度至470℃-485℃,预加热完毕后进行挤压成型得到铝型材,模具预热温度440℃-480℃,型材模具出口温度520℃-540℃,对铝棒、模具分别进行预加热,同时型材模具出口温度为520℃-540℃;多种温度相互配合,使挤出过程中的粘性适中,提高该汇流排的屈服强度以及抗拉强度,通过预变形处理,避免后续使用拉弯机进行拉弯工艺,降低生产成本,提高生产效率。同时在时效处理前进行预变形处理,通过一侧或两侧进行垫高铝型材,使铝型材自然进行下垂,并通过人工时效处理,得到汇流排,该种使汇流排达到拉弯效果的方式简单,易于实现,且无需大型机械,降低成本、提高生产效率。

技术特征:

1.一种地铁汇流排生产工艺,其特征在于,

2.根据权利要求1所述的地铁汇流排生产工艺,其特征在于,s1的熔铸中,保温温度为720℃-740℃,保温时长为10min-15min。

3.根据权利要求1所述的地铁汇流排生产工艺,其特征在于,s2的精炼中,精炼温度为720℃-740℃,精炼时长为25min-30min。

4.根据权利要求1所述的地铁汇流排生产工艺,其特征在于,s4的均匀化中,均匀化处理温度为550℃-570℃,均匀化处理时长为8h-10h。

5.据权利要求1所述的地铁汇流排生产工艺,其特征在于,s4的均匀化中,冷却处理具体为水雾冷却至180℃-200℃,转移为空气冷却至室温。

6.据权利要求1所述的地铁汇流排生产工艺,其特征在于,s8的人工时效处理中,对完成人工时效处理的铝型材进行冷却,冷却方式为空气冷却,冷却铝型材至室温。

7.根据权利要求1所述的地铁汇流排生产工艺,其特征在于,s8的人工时效处理中,时效处理工艺温度为200±10℃,保温时长为6h-8h。

8.据权利要求1所述的地铁汇流排生产工艺,其特征在于,地铁汇流排包括以下元素按重量百分比制成,si0.401%、fe0.142%、cu0.004%、mn0.003%、mg0.522%、cr0.002%、zn0.021%、ti0.011%、al余量。

9.据权利要求1所述的地铁汇流排生产工艺,其特征在于,所述承载座体设置于架体的一侧或两侧,其中设置于架体一侧承载座体为成对设置,且所述承载座体于架体上的跨度为0m-2m;所述承载座体的高度为20mm-40mm;对铝型材的一侧或两侧进行支撑垫高处理。

10.据权利要求1所述的地铁汇流排生产工艺,其特征在于,s5的挤出中,其中挤压速度为15m/min-18m/min。

技术总结

本发明公开了一种地铁汇流排生产工艺,通过熔铸、精炼、铸造、均匀化、挤出、冷却淬火、拉伸矫直、预变形处理、人工时效处理,制备过程中,熔铸采用多段温度进行加热,使熔铸的元素分布更加均匀;在挤出过程中裁切后的铝棒进行预加热,预加热温度至470℃‑485℃,预加热完毕后进行挤压成型得到铝型材,模具预热温度440℃‑480℃,型材模具出口温度520℃‑540℃,对铝棒、模具分别进行预加热,同时型材模具出口温度为520℃‑540℃;多种温度相互配合,使挤出过程中的粘性适中,提高该汇流排的屈服强度以及抗拉强度,通过预变形处理,避免后续使用拉弯机进行拉弯工艺,降低生产成本,提高生产效率。

技术研发人员:傅小华,万里

受保护的技术使用者:佛山市三水凤铝铝业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!